Fターム[4F201AR06]の内容

プラスチック等の成形材料の処理、取扱一般 (29,953) | 調整制御量(制御の対象) (1,948) | 温度、熱量 (579)

Fターム[4F201AR06]に分類される特許

61 - 80 / 579

ポリ乳酸樹脂組成物の製造方法

【課題】ポリ乳酸樹脂組成物において、優れた可撓性及び耐熱性を得る。

【解決手段】ポリ乳酸樹脂組成物の製造方法は、ポリ乳酸樹脂及び表面処理を施した無機粉体を含む混合物を同方向噛み合型二軸押出機を用い、条件1〜3を満たして混練する。条件1:バレルの原料供給口の中心位置から少なくとも6.3D〜13Dmmの範囲を含むように設けられると共に、バレルの設定温度が(Tm+50)〜(Tm+80)℃であり、且つスクリューに搬送エレメントが設けられた第1温度設定ゾーン、及び少なくとも19.3Dmm以降の範囲を含むように設けられると共に、バレルの設定温度が(Tm-20)〜(Tm+40)℃である第2温度設定ゾーンを有する。条件2:13D〜20.9Dmmの範囲内に、長さが1D〜4Dmmであり、スクリューに混練エレメントが設けられた第1混練部を有する。条件3:20.9Dmm以降の範囲内に、長さが1D〜4Dmmであり、スクリューに混練エレメントが設けられた第2混練部を有する。

(もっと読む)

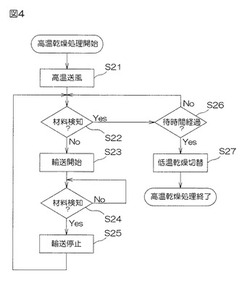

乾燥粉粒体の製造方法

【課題】簡易な構成で、乾燥ホッパ内において、粉粒体がブロッキングすることを抑制しながら、効率よく粉粒体を乾燥することができる乾燥粉粒体の製造方法を提供すること。

【解決手段】

樹脂材料からなる粉粒体が貯留される乾燥ホッパ3を備える乾燥装置1を用いて、粉粒体を乾燥させる乾燥粉粒体の製造方法において、乾燥ホッパ3からの粉粒体の排出を規制しながら、乾燥ホッパ3内の粉粒体を第1温度で乾燥させる低温乾燥工程と、乾燥ホッパ3から粉粒体を排出するときに、低温乾燥工程から切り替えられ、乾燥ホッパ3内の粉粒体を、第1温度よりも高い第2温度で乾燥させる高温乾燥工程とを実施する。

(もっと読む)

ゴム組成物とその製造方法

【課題】新たな設備投資を必要とせず、生産性の悪化を招くことなく、シランカップリング剤の未反応率を充分に低下させたゴム組成物の製造方法、および前記製造方法を用いて製造されたゴム組成物を提供する。

【解決手段】タイヤ用の原料ゴムにシリカ、シランカップリング剤を配合してゴム組成物を製造するゴム組成物の製造方法であって、タイヤ用の原料ゴム100質量部と、タイヤ用の原料ゴム100質量部に対して5〜150質量部のシリカが配合されたゴム材料を、シランカップリング剤と共に、密閉混練機を用いて混練する混練工程と、混練工程に引き続き、混練により得られたゴム塊を、密閉混練機下方の高温雰囲気下において所定時間保持して、ゴム塊に、シリカとシランカップリング剤との反応に必要な熱量を供給する保持工程とを有しているゴム組成物の製造方法。前記ゴム組成物の製造方法を用いて製造されているゴム組成物。

(もっと読む)

透明成形物を製造するための、透明コポリアミド及び脂肪族のホモポリアミドから作製された混合物をベースとするポリアミド成形組成物

【課題】特に射出成形法における従来の材料よりも著しく良好なプロセス可能性と共に、良好な耐化学性、非常に高度の透明度、及び、低ヘイズを特長とする、新規のポリアミド成形組成物を提供する。

【解決手段】(A)25〜75質量%の少なくとも1種の透明コポリアミドであって、(a)50〜90mol%の脂環式ジアミン、及び(b)10〜50mol%の9〜14個の炭素原子を有する非分枝脂肪族ジアミン又はそれらの混合物(いずれの場合にもジアミンの総量をベースとする);並びに(c)10〜36個の炭素原子を有する1種以上の脂肪族及び/又は脂環式のジカルボン酸、から構成される透明コポリアミド、

(B)25〜75質量%の少なくとも1種の別のポリアミド、

(C)0〜10質量%の添加剤(但し、成分(A)、(B)及び(C)は合わせて100質量%となる)

を含む、ポリアミド成形組成物に関する。

(もっと読む)

ゴムの加工用補助剤

【課題】バギング及び臭気の発生を防止しうるゴムの加工用補助剤の提供。

【解決手段】このゴムの加工用補助剤は、ロール4aの表面8に塗布して使用するものであり、タンパク質及び二糖を含んでいる。好ましくは、このゴムの加工用補助剤では、上記二糖の濃度は0.2質量%以上5.0質量%以下である。好ましくは、上記二糖はトレハロースである。好ましくは、このゴムの加工用補助剤では、上記タンパク質の濃度は2質量%以上25質量%以下である。好ましくは、上記タンパク質は卵白に由来するものである。このゴムの加工用補助剤を用いたゴムの加工方法では、補助剤の塗布工程において、ロール4aの表面8の温度が45℃以上80℃以下とされるのが好ましい。

(もっと読む)

タイヤ、及びタイヤの製造方法

【課題】熱可塑性樹脂材料を用いて形成され、且つ、弾性率が高く、転がり抵抗が抑制されたタイヤの製造方法、及び、該製造方法により製造されたタイヤを提供する。

【解決手段】分子内にハードセグメント及びソフトセグメントを有する熱可塑性エラストマーを含む原料熱可塑性樹脂材料を、100J/cm3〜1000J/cm3のせん断エネルギーで、10分〜30分混練する混練工程と、前記混練工程を経て得られた熱可塑性樹脂材料によって、タイヤ骨格体を形成するタイヤ骨格体形成工程と、を含むタイヤの製造方法である。

(もっと読む)

混練方法

【課題】混練材料に十分大きなせん断力を加えることができ、かつ均一な混練物を得ることができる混練方法を提供することを目的とする。

【解決手段】混練材料を収容する混練槽と、該混練槽に収容された混練材料を混練する並列した1対の軸を有するブレードと、を備えた混練装置を用いる混練方法であって、前記混練材料は、粉末、樹脂、溶媒を含み、前記混練方法は、粉末を溶媒で濡らす湿潤工程を含み、しかる後に粉末を樹脂および溶媒で練り合わせる混練工程をふくみ、前記湿潤工程から前記混練工程にかけて前記混練材料の温度範囲が−10℃〜15℃になるように行うことを特徴とする。

(もっと読む)

樹脂成形装置

【課題】樹脂成形装置の性能を向上する。

【解決手段】樹脂成形装置10は、樹脂供給装置50と、樹脂供給装置50を中心として周囲に配置された複数のプレス装置30a、30bとを備え、樹脂供給装置50から供給された液状樹脂を成形するものである。樹脂供給装置50が、液状樹脂を滴下する滴下機構59と、滴下機構59を複数のプレス装置30a、30bのそれぞれに対する位置に移動する回転機構52と、滴下機構59をプレス装置30a、30bの内部と外部との間で進退動させる進退駆動機構とを有する。

(もっと読む)

半導電性樹脂組成物、成形物品、及び、半導電性樹脂組成物の製造方法

【課題】機械的、光学及び電気特性に優れ、長期間高電圧を印加・放電しても、電気抵抗が著しく低下せず、安定した電気特性が発揮される半導電性樹脂組成物、及び該半導電性樹脂組成物の製造方法を提供すること。

【解決手段】ポリエーテルエーテルケトン(PEEK)100重量部と導電性フィラー5〜25重量部を含有し、ジフェニルスルホン含有量が400ppm以下の半導電性樹脂組成物及び成形物品、並びに、押出機のベント孔(及び、供給孔)から不活性ガスを圧入しながら押出成形するペレット製造工程、及び、PEEKを、有機溶剤により、常温〜溶剤の沸点の範囲で1〜72時間洗浄する溶剤洗浄工程、または、PEEKを、PEEKのガラス転移点以上融点未満で1〜72時間加熱処理する加熱浄化工程、または、前記ペレットを280〜410℃で押出成形する再ペレット操作を1〜20回行う再ペレット化工程を含む半導電性樹脂組成物の製造方法。

(もっと読む)

波長特異的な熱放射及び処理を行う方法及びシステム

【課題】様々な産業、医学、民生又は商用環境において、物品を加熱しその温度を上昇又は維持するか、或いは目標物を刺激することが含まれる、種々の処理目的のために特定の熱赤外線(IR)波長放射又はエネルギーを物品に直接注入するシステムを提供する。

【解決手段】このシステムは、具体的に選択した波長で照射するか或いは放射をパルス化するか、又は注入する能力を必要とするか又はその能力から恩恵を受ける作業に特に適用可能である。システムは、特に、より高速で且つ目標物と接触しない環境で機能するときに有利である。

(もっと読む)

エチレン−ビニルエステル共重合体ケン化物ペレットおよびそれから得られる成形物およびその製造方法並びにエチレン−ビニルエステル共重合体ケン化物ペレットの製造方法

【課題】高級脂肪酸アミドが表面付着したペレットにおいて、従来の高級脂肪酸アミド表面付着ペレットが有するフィード性、ゲル発生防止効果を有しつつ、高速成形条件下においても成形物中の欠点の発生が防止される。

【解決手段】

エチレン−ビニルエステル系共重合体ケン化物に対して10〜400ppmの高級脂肪酸アミドが表面に付着したエチレン−ビニルエステル系共重合体ケン化物ペレットであり、

該ペレット100gを500mlビーカーを用いてイオン交換水300ml中でヘリカル翼を有するスリーワンモータにより、水温23℃において回転数250rpmで1時間水洗したときの該高級脂肪酸アミドの脱落量が、水洗前の表面付着量の35重量%未満であることを特徴とするエチレン−ビニルエステル系共重合体ケン化物ペレットを用いる

(もっと読む)

再生弾性ローラの製造方法

【課題】使用に伴って弾性層に圧縮永久歪みを生じた弾性ローラの当該圧縮永久歪みを十分に緩和し、高品位な電子写真画像の形成に再び用いることのできる再生弾性ローラの製造方法の提供。

【解決手段】導電性軸芯体11および弾性層12を有し、かつ、該弾性層に圧縮永久歪みが生じている弾性ローラ10を円筒金型内で加熱して該弾性層を熱膨張させて、該弾性ローラの表面を該円筒金型の内壁に接触させる工程を有することを特徴とする再生弾性ローラの製造方法。

(もっと読む)

プロピレン系樹脂微孔フィルム及びその製造方法、並びにリチウムイオン電池用セパレータ及びリチウムイオン電池

【課題】 本発明は、リチウムイオンの透過性及び機械的強度に優れており高性能のリチウムイオン電池を構成することができ且つデンドライトや衝撃による正極と負極の短絡を防止することができるプロピレン系樹脂微孔フィルムを提供する。

【解決手段】 本発明のプロピレン系樹脂微孔フィルムは、プロピレン系樹脂フィルムを二軸延伸することによって微小孔部が形成されてなるプロピレン系樹脂微孔フィルムであって、上記プロピレン系樹脂は、分子量が5万以下の成分量が25〜60重量%で且つ分子量が70万以上の成分量が19〜30重量%であって重量平均分子量が35万〜50万であると共に溶融張力が1.1〜3.2gであり、更に、上記プロピレン系樹脂微孔フィルムの透気度が40〜400s/100mLで、気孔率が40〜70%で、微小孔部の開口端の最大長径が500nm以下であることを特徴とする。

(もっと読む)

波長特異的な熱放射及び処理を行う方法及びシステム

【課題】成形または加工操作に先立つプラスチック部品の非接触熱処理のためのシステムで、改善された赤外線エネルギー変換効率を有する特定の熱赤外線(IR)波長放射又はエネルギーを物品に直接注入するシステムを提供する。

【解決手段】電流を光子に直接変換する工程を通じてプラスチック部品に所望の吸収特性と一致する狭波長領域の放射エネルギーを放射する1つ以上のレーザーダイオードを含み、かつ熱監視制御セクションを含むシステム。

(もっと読む)

ゴムベールの製造方法

【課題】合成ゴムを押出機で溶融・混練し、押し出したゴムを切断してペレットを製造し、該ペレットを圧縮成形してベール形状の安定性に優れたゴムベールを製造する方法を提供する。

【解決手段】押出ダイが取り付けられた押出機にてゴムを溶融・混練し、

押出ダイから溶融状態のゴムを押し出し、押し出されたゴムを切断してペレットを製造し、ペレットを冷却水中にて冷却時間5秒以上20秒以下の間冷却し、冷却水とペレットを分離し、5℃以上40℃以下の気流下でペレットを乾燥処理し、

ペレットを所望量計量し、計量したペレットの分離後平均経過時間が30秒以上100秒以下の間で、計量したペレットを圧縮成形する。

(もっと読む)

プリフォームを殺菌消毒する方法、及びこれらのプリフォームから殺菌消毒されたボトルを製造するための設備

【課題】殺菌消毒された複数のプリフォームをブロー成形することにより殺菌消毒された複数のボトルを製造する方法、設備において、大量の消毒剤を消費しない、ボトルの壁にしみを出現させない消毒方法、製造設備を提供する。

【解決手段】スプレーステーション(28)で、殺菌消毒剤の霧からなるフィルムが少なくとも殺菌消毒される内壁で凝縮することにより堆積するように殺菌消毒剤の凝縮温度(Tc)未満である温度(T1)である各プリフォーム(12)で、殺菌消毒剤の流れ(F)が気化され、また、殺菌消毒剤を気化するための、殺菌消毒部(26)の活性化ステーション(50)で、このように処理された各プリフォーム(12)は、放射により活性化温度(Ta)以上の温度(T2)に加熱され、プリフォーム(12)の少なくとも内壁を殺菌消毒するようにする。

(もっと読む)

プラスチックフィルムの加熱方法、およびカラーフィルターの製造方法

【課題】プラスチックフィルムを均一にかつ迅速に加熱することができるプラスチックフィルムの加熱方法を提供する。

【解決手段】本発明によるプラスチックフィルムの加熱方法においては、まず、帯状のプラスチックフィルム1が、プラスチックフィルム1の間に支持部材2を介してコア5に巻き取られ、当該支持部材2によってプラスチックフィルム1の間に空隙層3が介在されるように、プラスチックフィルム1の巻取体4が形成される。次に、プラスチックフィルム1の巻取体4が加熱炉10に投入される。その後、加熱炉10内において、プラスチックフィルム1の巻取体4が所望の温度で加熱される。

(もっと読む)

波長特異的な熱放射及び処理を行う方法及びシステム

【課題】種々の処理目的のために特定の熱赤外線(IR)波長放射又はエネルギーを物品に直接注入するシステムを提供する。様々な産業、医学、民生又は商用環境において、物品を加熱しその温度を上昇又は維持するか、或いは目標物を刺激することが含まれる。特に、より高速で且つ目標物と接触しない環境で機能するときに有利である。

【解決手段】特定の熱赤外線(IR)波長放射又はエネルギーを物品に直接注入する、具体的に選択した波長で照射するか或いは放射をパルス化又は注入する能力を必要とするか又はその能力から恩恵を受ける作業に特に適用可能である。

(もっと読む)

樹脂フィルムの熱処理方法

【課題】樹脂フィルムにおける残留応力の除去、脱水、脱ガス、脱溶剤を、効率的に行うことができる樹脂フィルムの熱処理方法を提供すること。

【解決手段】樹脂フィルム2の残留応力を取り除くように樹脂フィルム2を熱処理する方法。樹脂フィルム2をチャンバー11内に配置するフィルム配置工程と、次いで、チャンバー11内を真空状態にする真空引き工程と、次いで、樹脂フィルム2を加熱する加熱工程と、次いで、樹脂フィルム2を冷却する冷却工程とを有する。加熱工程から冷却工程までの間、樹脂フィルム2に張力がかからない状態と、チャンバー11内の真空状態とを保つ。

(もっと読む)

熱可塑性材料の前処理、再処理、又はリサイクル方法

【課題】高密度ポリエチレン(HDPE)、低密度ポリエチレン(LDPE)、又はポリプロピレン(PP)からなるプラスチック材料を、穏やかで効率的かつ経済的な手法で再処理する方法の提供。

【解決手段】プラスチック材料を、少なくとも一つの収容槽又は反応槽において、混合及び粉砕をしながら加熱し、前記プラスチック材料の結晶化、乾燥、及び/又は浄化を行い、前記プラスチック材料の混合、粉砕及び加熱は、鉛直軸の回りを回転でき、少なくとも一つの粉砕又は混合用具を使用し、該粉砕又は混合用具は材料を粉砕及び/又は混合する効果を奏するように働く刃を有し、加熱が機械的エネルギーを与えることにより行われ、前記プラスチック材料が、高密度ポリエチレン(HDPE)、低密度ポリエチレン(LDPE)、又はポリプロピレン(PP)であり、

前記プラスチック材料の形態が、容器を粉砕してできた部分的に結晶質又は非晶質の粒状物やフレークの形態であり、高密度ポリエチレン(HDPE)の加熱温度が50〜130℃であり、低密度ポリエチレン(LDPE)の加熱温度が50〜110℃であり、ポリプロピレン(PP)の加熱温度が50〜155℃であり、

粉砕又は混合用具の最も外側の刃の周方向速度が1〜35m/s、収容槽又は反応槽における平均滞留時間が10〜100分、かつ150mbar以下で処理が行なわれる、

ことを特徴とする。

(もっと読む)

61 - 80 / 579

[ Back to top ]