Fターム[4F202AA03]の内容

プラスチック等の成形用の型 (108,678) | 樹脂材料等(主成形材料) (4,142) | ポリオレフィン (527)

Fターム[4F202AA03]の下位に属するFターム

ポリエチレン系 (117)

ポリプロピレン系 (214)

C4以上のポリマ−系 (60)

Fターム[4F202AA03]に分類される特許

21 - 40 / 136

転写箔およびその製造方法

【課題】インモールド成形時に転写箔にかかる熱や圧力によって生じる印刷層の印刷画像の歪みや流れを抑制することができるインモールド成形用転写箔の提供。

【解決手段】本発明のインモールド成形用転写箔は、基材シートと、該基材シートの一方の面上に、少なくとも、離型層と、受容層と、印刷層とをこの順に有するものであって、該印刷層が、インク層を有するインクリボンを用いた熱転写プリンターによって形成され、該インク層が、イソシアネート基含有硬化剤と、樹脂材料と、着色剤とを含むものである。

(もっと読む)

表面シートを用いたインサート成形用金型及び成形物の製造方法

【課題】表面シートを用いた成形物表面の高い意匠性を保持することができる成形物、特に加飾成形物の製造に用いるインサート成形金型および成形物の製造方法を提供する。

【解決手段】金型の雌型1と雄型2の接触面に垂直な向きに、製品部に対置して施されたゲート5先端の樹脂注入口6からキャビティ10に続く樹脂流路である肉盛部用樹脂流路7の断面積が、ゲート5近傍から製品部にかけて漸増する形状を有し、前記樹脂流路7の体積と、該樹脂流路7の製品部側断面を底面として製品部厚みを高さとした柱の体積との和が、製品部13の全体積の4%以上となるようにしたインサート成形用金型及びその金型を使用して射出成形する加飾成形物の製造方法。

(もっと読む)

粉体用スクリュー,その製造方法及び成形用金型,トナーカセット,画像形成装置

【課題】軸部の周囲に螺旋状に設ける羽根部を樹脂製とした場合であっても、粉体の搬送量の低下を招くことがない粉体用スクリューと、その製造方法及び成形用金型を提供する。

【解決手段】軸部12の周囲に螺旋状に巻き付けられる羽根20を樹脂で射出成形するにあたり、軸部12の軸方向に沿って分割配置される複数の分割型32〜38のキャビティ形成部32A〜38Aを互い違いに交差させて前記軸部12と羽根20に相当する形状のキャビティ部40,42を形成して溶融樹脂を充填する。このような金型構造により、羽根20を均一な厚みに成形しても型から取り外すことができる。また、羽根20の厚みを均一にすることで、羽根間のピッチを広げて粉体の搬送量を増やすことができる。更に、トナー用スクリュー10の一部を樹脂製とすることで、コンパクト化(軽量化)とともに、コスト低減も可能となる。

(もっと読む)

発泡成形用金型及びこれを用いて成形される発泡成形体

【課題】離型し易い発泡成形用金型及びこれを用いて成形される発泡成形体を提供する。

【解決手段】成形型によって形成された成形空間に充填された発泡性樹脂粒子を加熱して発泡成形体を成形するための発泡成形用金型であって、前記成形空間を形成する成形型の成形面の対象エリアに、一端から他端に亘って連続する溝部M1が一方向に一定間隔P1で整列するようにして形成されていることを特徴とする発泡成形用金型である。

(もっと読む)

発光ユニット

【課題】より簡便な構成で、信頼性のより高い発光ユニットを提供する。

【解決手段】一端10a側に設けられた光学レンズ部1aと他端10b側に設けられた窪み部1bとを備え透光性材料により一体に形成されたユニットボディ1と、該ユニットボディ1の窪み部1b内に収納され光学レンズ部1aを介して光を放出させる固体発光素子たるLED2を備えた実装基板3と、LED2と電気的に接続され窪み部1b内から導出された電線4と、ユニットボディ1の窪み部1b内に収納された実装基板3と電線4の一部とを窪み部1b内に封止する封止樹脂部5とを有する発光ユニット10であって、封止樹脂部5は、他端10b側から実装基板3側に向かって落ち窪んだ複数個の凹部5a,5bを有する。

(もっと読む)

モール成形用金型および該金型を用いた装飾モール付きガラスの製造方法

【課題】磁力発生装置を用いて金属モールを金型に固定する場合、金型表面に段差が生じ、金型と金属モールとの接触部分に歪みが発生する問題があった。

【解決手段】ガラス板の周縁部に金属モールを被着させるモール成形用金型において、ガラス板を支持すると共にガラス板の周縁部に形成する樹脂モールの上部面、下部面をそれぞれ形成させる上部金型、下部金型を含む成形金型と、前記下部金型の凹状面内の金属モールの当接面に設けた複数の各穿孔部に内接する非磁性の筒状の介装部材内に設け、金属モールをモール固定部材の頂部の磁力で保持するモール固定手段と、該モール固定手段に磁力を付与する磁力発生装置と、からなり、前記磁力発生装置の熱膨張により前記モール固定部材の頂部上端が、前記下部金型の凹状面から突出しないように、モール固定部材の鍔部の外径を穿孔部の内径より大径としたことを特徴とするモール成形用金型。

(もっと読む)

熱可塑性樹脂成形加工機用洗浄剤

【課題】熱可塑性樹脂成形加工機内の着色樹脂等の樹脂を短時間で効率的に洗浄することを目的とした熱可塑性樹脂成形加工機用洗浄剤を提供すること。

【解決手段】熱可塑性樹脂を97〜55重量%、界面活性剤を1〜15重量%及びガラス繊維を2〜30重量%含む熱可塑性樹脂成形加工機用洗浄剤であり、熱可塑性樹脂成形加工機の洗浄に使用したときに、該熱可塑性樹脂成形加工機から排出されたパージ塊中に存在するガラス繊維の平均残存繊維長が0.5mm以上である、熱可塑性樹脂成形加工機用洗浄剤による。

(もっと読む)

有機繊維強化ポリオレフィン樹脂成形体の製造方法

【課題】長い有機繊維を用いて成形体を製造する場合であっても繊維塊の発生を抑制した有機繊維強化ポリオレフィン樹脂成形体の製造方法を提供すること。

【解決手段】残存する有機繊維の重量平均繊維長が4mm以上であり、成形体の厚みが3mm以下の有機繊維強化ポリオレフィン樹脂成形体の製造方法であって、前記有機繊維強化ポリオレフィン樹脂を溶融する溶融工程、溶融された前記有機繊維強化ポリオレフィン樹脂を一対の金型で構成する金型キャビティ内へキャビティクリアランスを変化させながら供給し充填する充填工程、および、前記有機繊維強化ポリオレフィン樹脂を冷却して、前記金型から取り出す取出工程、を含み、上記充填工程において、式(1)を満たす。

0.2≦C/L≦1.0 (1)

Cは、上記充填工程における前記キャビティクリアランスの最大値(mm)を表し、Lは、溶融工程前の前記樹脂中の有機繊維の重量平均繊維長(mm)を表す。

(もっと読む)

光照射成形装置及び方法

【課題】熱可塑性樹脂を予め溶融させてキャビティへ注入する装置が不要になり、少ない熱可塑性樹脂の使用量で成形品を成形することができる光照射成形装置及び方法を提供すること。

【解決手段】光照射成形装置1は、光Xを透過する性質を有するゴム材料からなると共に互いに合わさる対向側にキャビティ20を形成する一対のゴム型部2A、2Bと、一対のゴム型部2A、2Bの表面から、キャビティ20に配置した粒子状の熱可塑性樹脂6に光Xを照射する光照射手段4とを備えている。光照射成形装置1は、光照射手段4から照射する光Xによってキャビティ20に配置した熱可塑性樹脂6を溶融させながら、一対のゴム型部2A、2Bを互いに接近させ、容積が縮小したキャビティ20に熱可塑性樹脂6の成形品7を成形するよう構成してある。

(もっと読む)

植物系樹脂ペレット及びその製造方法並びに植物系樹脂材料による射出成形装置

【課題】溶融粘度が低く、成形性に優れるとともに、天然木材等に近い良好な外観を付与することが可能で、しかも成形時の変色(焼けこげ)が抑制され、物性に優れる成形品を得ることができる木質樹脂ペレット、植物系樹脂ペレット及びその製造方法を提供する。

【解決手段】この発明にかかる木質樹脂ペレットは、木粉70〜91重量部と、融点を40〜100℃の間に持つワックス材料1〜15重量部とからなり、また、この発明にかかる植物系樹脂ペレットは、植物系粉末70〜91重量部融点と、40〜100℃の間に持つワックス材料1〜15重量部とからなる。

(もっと読む)

雨水貯留槽用のブロック部材

【課題】「容リ材」廃プラスチックを用いた場合であっても、強度を確保することができる雨水貯留槽用のブロック部材を提供する。

【解決手段】ブロック部材1は、ベース部2から上方に突出した筒状の周壁30を有する脚部32を有する。この脚部32の周壁30を部分的に肉厚に形成した。

(もっと読む)

二重モールド成形体及びその生産方法

【課題】機能ユニットを樹脂モールドで覆ってなるモールド成形体であって、用途及び使用形態などに応じて容易に所要外形のものを得ることができ、液密性に優れ、外部応力が機能ユニットに伝達されにくいものを提供する。

【解決手段】回路基板21に取り付けられた機能部品22〜25を備える機能ユニット2と、該機能ユニットに適合された第1モールド4と、該第1モールドに適合された第2モールド6とを有する二重モールド成形体であって、第1モールド4は第2モールド6より線膨張係数の高い樹脂からなる。第1モールド4の線膨張係数は180〜300ppm/Kであり、第2モールド6の線膨張係数は80〜170ppm/Kである。第1モールド4の線膨張係数に対する第2モールド6の線膨張係数の比率は、0.3〜0.9である。

(もっと読む)

プラスチック成形品の成形方法、プラスチック成形システム、プラスチック成形システムによる光学素子

【課題】屈折率分布や複屈折の少ない光学特性を有する高精度な形状の成形品を、面精度の高い高精度な型を多数用いることなく得ることが可能となるプラスチック成形品の成形方法等を提供する。

【解決手段】プラスチック成形品の成形方法であって、

面精度の高い面を有する型を少なくとも1つ用意し、面精度の高い面より面精度の低い型を、面精度の高い面を有する型1つに対して複数用意する工程と、

複数の面精度の低い型に対して、溶融樹脂を供給する工程と、

溶融樹脂を供給した型に対してそれぞれ、圧力をかけながら所定時間冷却する工程と、

冷却した型から、成形部材を取り出し、取り出した成形部材を、面精度の高い面を有する型に設置して、設置された成形部材の表面のみを溶融し、面精度の高い面を表面に押し当てる工程と、を有する。

(もっと読む)

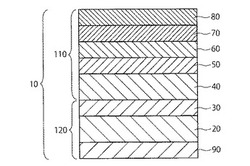

離型用フィルム

【課題】 モールド金型への追従性、及び、モールド金型やモールド樹脂を成形加工して得られる成形品との剥離性に優れ、180℃前後の使用温度における耐熱強度を有する離型用フィルムを提供する。

【解決手段】 熱可塑性エラストマーを1種類もしくは2種類以上組み合わせてなる樹脂組成物を成形して得られる単層フィルムもしくは2層以上の多層フィルムをベースフィルムとし、このベースフィルムの少なくとも一方の表面に、加水分解性部位を含むシリル基を分子内に有するフルオロシリコーン化合物を含有してなる離型組成物によってフルオロシリコーン化合物層が形成され、前記ベースフィルムと前記フルオロシリコーン化合物層との間にバインダー層が形成されてなり、少なくとも3層以上の層構造を有することを特徴とする。

(もっと読む)

工具保持具、及びその製造方法

【課題】リサイクル性に優れたものとする為に工具保持具を熱可塑性樹脂製のものとし、この時、工具保持具の成形時に生ずるヒケが小さく、工具保持具の寸法精度は高く、工具保持具の工具装入部(保持部)の真円度は高く、収納された工具のガタツキ度合いが小さな工具保持具を提供することである。

【解決手段】工具挿入部を有する発泡繊維強化熱可塑性樹脂製の工具保持具の製造方法であって、繊維強化熱可塑性樹脂を含有する材料を射出する射出工程と、前記材料を発泡させる発泡工程とを具備してなり、

前記射出工程における前記材料の射出ゲート位置が前記工具保持具の工具挿入部開口側とは反対側の位置である。

(もっと読む)

ウエザストリップ及びその製造方法

【課題】シール性や外観品質を向上させるように押出成形部を型成形部で接続したウエザストリップ及びその製造に際して型成形部の形成範囲内でコア金型を抜き取ることができる製造方法を提供する。

【解決手段】ウエザストリップ5は、押出成形された押出成形部6と、これの両端部を直線状に接続する型成形部7とからなり、ドア開口部の周縁に沿って取付けられるトリム部11と、トリム部11から突出する中空シール部15とを備える。型成形部7は、その接続幅W1が2.0mmに設定され、その中空シール部15において、その内周面を成形するコア金型を成形後に抜き取るためのコア抜き孔44が形成されている。コア抜き孔44は、中空シール部15の内周面の周方向に沿った長さが、当該内周面の周長の40%となるように形成されている。

(もっと読む)

発泡成形体の成形方法

【課題】外観および耐衝撃強度に優れた発泡成形体およびその成形方法を提供すること。

【解決手段】繊維強化ポリオレフィン樹脂組成物を溶融させる溶融工程と、溶融状態の前記繊維強化ポリオレフィン樹脂組成物に物理発泡剤を溶解させる溶解工程と、固定側金型と、この固定側金型に接して固定側金型との間に金型キャビティを形成する可動側金型と、前記金型キャビティ内に溶融状態の樹脂を供給するランナと、ランナ側開口部と、金型キャビティ側開口部と、を有し、かつ、所定の要件を満足するゲート部と、を有する射出成形用金型の前記金型キャビティに前記繊維強化ポリオレフィン樹脂組成物を充填する充填工程と、前記射出成形用金型を所定量開いて前記金型キャビティの容積を増大させ、前記繊維強化ポリオレフィン樹脂組成物を発泡させる発泡工程と、を有することを特徴とする自動車部品用の発泡成形体の成形方法。

(もっと読む)

熱交換構造及び射出成形品の製造方法

【課題】

圧縮−引っ張り応力が繰り返し加えられても、割れ(サーマルショックを含む)が発生しにくく、射出成形装置の構成体(金型等)の寿命を長くすることができる熱交換構造を提供することである。

【解決手段】

熱交換空間と、熱交換空間に熱交換流体を供給するための供給口と、熱交換空間から熱交換流体を排出するための排出口とをもち、壁体を介して熱交換する熱交換構造において、熱交換空間に充填体が充填されていることを特徴とする熱交換構造を用いる。充填体は球状粒状物の集合体が好ましく、さらに好ましくは鋼球又は純鉄球の集合体である。供給口に接続され、熱交換流体を熱交換空間の内部へ供給するためのパイプが、熱交換空間に挿入されたり、熱交換流体のショートパスを防止するための仕切板を熱交換空間に設けて、熱交換流体が仕切板の先端を遠回りして熱交換空間の内部を供給口から排出口へ流れるように構成してもよい。

(もっと読む)

改良型の共射出成形

架橋ポリオレフィン系樹脂発泡体の製造方法及び成形金型

【課題】側面にテーパーの無い架橋ポリオレフィン系樹脂発泡体を容易、安価に製造する。

【解決手段】ベース体11上に第1〜第4分割スライド体21〜24をスライド可能に設け、第1〜第4分割スライド体21〜24を枠形状に組み合わせて第1〜第4分割スライド体21〜24内に発泡性樹脂組成物48を充填し、上蓋体で第1〜第4分割スライド体21〜24に蓋をして加熱、加圧することにより発泡性樹脂組成物の発泡剤の分解及び架橋反応を進行させ、その後に第1〜第4分割スライド体21〜24から上蓋体を離すと共に、第1〜第4分割スライド体21〜24を分離させて枠形状の外方へスライドさせることにより、膨張した架橋ポリオレフィン系樹脂発泡体を成形金型から取り出す。

(もっと読む)

21 - 40 / 136

[ Back to top ]