Fターム[4F202AA03]の内容

プラスチック等の成形用の型 (108,678) | 樹脂材料等(主成形材料) (4,142) | ポリオレフィン (527)

Fターム[4F202AA03]の下位に属するFターム

ポリエチレン系 (117)

ポリプロピレン系 (214)

C4以上のポリマ−系 (60)

Fターム[4F202AA03]に分類される特許

61 - 80 / 136

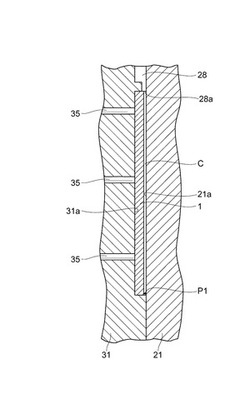

多層成形体の製造方法

【課題】熱可塑性樹脂材料からなる成形体の機械物性及び表面外観の両方を十分優れたものとすることができるとともに、このような成形体を効率的に製造する方法を提供すること。

【解決手段】本発明に係る多層成形体10の製造方法は、成形型100のキャビティV内に基材層1を配置する工程と、基材層1とこれに対向するキャビティ面21aとの間に形成されるクリアランスCに溶融状態の第2の熱可塑性樹脂材料を射出速度500mm/秒以上で供給し、基材層1の表面に被覆層2を形成する工程とを備え、第2の熱可塑性樹脂材料がメルトフローレート5〜400g/10分のポリオレフィン系樹脂と、無機充填材とを含有し、被覆層2の厚さが0.5mm以下であることを特徴とする。

(もっと読む)

スタンパの成形方法

【課題】凹凸パターンの転写不良を防止し、磁気記録層表面に良好なディスクリートトラックを有する磁気記録媒体を効率よく得る。

【解決手段】樹脂スタンパ製造用金型において、固定側型板の樹脂注入孔、カットパンチ受け部の寸法、真空吸着孔、エアーブロー孔の形成される領域、移動側型板のカットパンチ径、キャビティ周縁部のテーパ角度を規定する。

(もっと読む)

樹脂スタンパー成形用金型、及びこれを用いた樹脂スタンパーの製造方法

【課題】歪みのない良好な凹凸パターンを有する樹脂スタンパーを提供する。

【解決手段】ランダムな方向に鏡面研磨された金属スタンパー取り付け面を備えた固定側型板、表面が凹凸を有し、裏面がランダムな方向に鏡面研磨された金属スタンパー、及び移動側型板を含む樹脂スタンパー成形用金型であって、金属スタンパーは、50nm以下の表面粗さを有し、金属スタンパー取り付け面は、0ないし1.0nmの表面粗さを有し、金属スタンパーの他の主面に対し、0.20以下の静止摩擦係数を有する。

(もっと読む)

タイヤの製造方法、及び、金型

【課題】熱可塑性材料の注入圧力を低減させることによりビードコアの位置精度を向上させることができるタイヤの製造方法、及び、金型を提供することを課題とする。

【解決手段】金型10のキャビティS内の所定位置にビードコア11を配置し、熱可塑性の溶融樹脂を押圧してキャビティS内に注入するメルトキャスティングを行い、タイヤ骨格部材20を成形する。このようにメルトキャスティングを行って熱可塑性の溶融樹脂を押圧して注入するので、射出成形することに比べ、押圧力を著しく低くすることができる。従って、注入しているときのビードコア11の動きを抑え易いので、ビードコア11の位置精度を容易に高くすることができる。また、金型10の耐圧構造を大幅に簡素にすることができる。

(もっと読む)

多孔質材を使用したオレフィン系樹脂の高品質成形金型

【課題】これまで平面部の平滑度と透明度とを維持した成形品を得る事が困難とされていた、真空成形におけるシ−ト状のオレフィン系樹脂成形において、成形する金型構造を見直し、使用する材料又は加工方法を改善し、従来よりも優れた平滑度と透明度とを維持した成形品の製造ができる金型を提供する。

【解決手段】キャビティ−の平面に成形する部分を通気性の良い多孔質材料に置き換えて作製する事により、飛躍的に改善された成形品の製造をする事のできる金型の作製を可能とした。

(もっと読む)

射出成形用型と射出成形品の製造方法

【課題】コンパクトな型構成で、複数の成形キャビティ間で品質にバラツキのない高精度な成形品を得ることのできる射出成形用型と射出成形品の製造方法を提供する。

【解決手段】射出成形用金型10は、開閉自在に対向配置された円柱状の固定側型板13及び円柱状の可動側型板26と、これら固定側型板13及び可動側型板26の対向面側で、かつ型中心軸O−Oから径方向に等距離Rに4個のキャビティ50を形成する複数の固定側入れ子18及び可動側入れ子38とを備えている。

(もっと読む)

樹脂発泡成形品の製造方法及び樹脂発泡成形品

【課題】発泡樹脂材料の発泡のためのキャビティ拡大に起因して樹脂発泡成形品が形状ダレを生じる問題を解決することのできる表皮付き樹脂発泡成形品の製造方法を提供する。

【解決手段】表皮16の内側に発泡層を有する樹脂発泡成形品を製造するに際し、第2分割型34の少なくとも一方の側面成形面38を突成形部44を有するものとなし、第1キャビティ36の拡大時に突成形部44にて突形状部の表皮16-2Aを保持してこれを型開き方向に相対移動させるようになすとともに、第2分割型34の第2摺動面54を側面成形面38に連続して形成し、第1キャビティ36の拡大時に第2摺動面54に沿って、型締状態で形成された表皮16-2Aに連続した新たな表皮16-2Bを形成するようになす。

(もっと読む)

発泡樹脂成形品の接合構造

【課題】発泡樹脂成形品と樹脂成形品を接合一体化する際、樹脂成形品の転びによる合わせ部分のスキ発生、段差発生を防止するように両者を接合する際の寸法精度を高める。

【解決手段】トリムアッパー(発泡樹脂成形品)20とトリムロア(樹脂成形品)30とを接合一体化してラゲージサイドトリム10を組み付ける。トリムロア30の溶着用ボス31周りの補強リブ32を突き当てるトリムアッパー20の取付座面24には、補強リブ32の当接面以外の位置(補強リブ32との干渉を回避できる位置)で、かつ端末寄りにリブ26を形成することで、発泡樹脂材料Mの射出充填後における可動側金型50の後退操作において、リブ26のアンカー効果により、取付座面24の端末部分の板厚を確保することで、トリムアッパー20とトリムロア30との接合姿勢を良好に維持して、合わせ部分のスキ発生、段差発生を解消する。

(もっと読む)

二色成形品の成形方法並びに成形装置

【課題】キャビティ内に仕切りプレートを昇降させてキャビティを区画、あるいは連通させ、各分割キャビティ内に異なる色彩の溶融樹脂を射出充填して成形する二色成形品の成形方法並びにその成形装置であって、金型構造の簡素化し、かつ一般部の厚みと縦壁部の厚みを均一に制御する。

【解決手段】成形上下型50,60間のキャビティCを区画する仕切りプレート70は、成形下型60に収容される膨張・収縮チューブ80に支持され、膨張・収縮チューブ80の膨張時、仕切りプレート70を成形上型50の型面に当接するまで上昇させるとともに、膨張・収縮チューブ80の収縮時、仕切りプレート70を下降させてキャビティ同士を連通させる。更に、見切りライン11の左右縁部において、仕切りプレート70、膨張・収縮チューブ80を一般部10aと縦壁部10bに分割し、動作方向を相違させることで、一般部10aと縦壁部10bとの厚みを均一に制御する。

(もっと読む)

複合成形品の製造方法

【課題】表皮が成形型の型面から離間することを防ぐことで表皮にシワや破れを発生させることなく複合成形品を製造する。

【解決手段】基材52(第2成形品)と表皮54(第1成形品)とが一体化された複合成形品50の製造方法であって、凹状をなす第1成形面S1と凸状をなす第2成形面S2との間で表皮54を成形する第1成形工程と、第1成形面S1に保持された表皮54と凸状をなす第3成形面S3との間で基材52を発泡成形する第2成形工程とを備え、第1成形面S1の型抜き方向に対する勾配θ1が、第2成形面S2の型抜き方向に対する勾配θ2よりも小さく設定されていることを特徴とする。

(もっと読む)

樹脂成形体及びその製造方法

【課題】極めて熱伝達が良好な保温あるいは放熱機能を付与でき、信頼性が高く、製造工程が簡便で低コストの樹脂成形体を提供する。

【解決手段】一端にフローティングコアを備えた加圧ポートを有し、他端に排出口を有するパイプ部キャビティを備えた金型の該パイプ部キャビティ内に溶融樹脂を射出した後、前記加圧ポートから加圧流体を圧入して、前記フローティングコアを前記排出口側に移動させると共に、該排出口から前記溶融樹脂を押し出させる工程から得られる、少なくとも曲管部3を有し流体を通過させるパイプ部1と、平板部4とが一体に射出成形されてなる樹脂成形体。

(もっと読む)

成形装置及びこの成形装置を用いた発泡成形品の製造方法

【課題】 本発明は、発泡成形品の離型性に優れた成形装置を提供する。

【解決手段】 本発明の成形装置Aは、チャンバー5、7を備えたアルミニウム材製の一対の金型1、2を備え、上記一対の金型1、2を型締めして形成されるキャビティ3の壁面はアルミニウム材の陽極酸化被膜層31とされており、この陽極酸化被膜層31の被膜セル31aの微細孔31bが上記キャビティ3内に開口していることを特徴とするので、キャビティ内の発泡成形品を優れた離型性でもって金型内から取り出すことができる。

(もっと読む)

硬化性液状樹脂組成物の成形方法

【課題】 容易に脱型でき、高精度の薄膜シートが得られる硬化性液状樹脂組成物の成形方法を提供することを目的とする

【解決手段】 支持フィルムを金型内にインサートし、硬化性液状樹脂組成物を射出、加熱硬化して、支持フィルム上に成形されたシート状成形品を製造することを特徴とする硬化性液状樹脂組成物の成形方法であり、且つ硬化性液状樹脂組成物が、下記(A)〜(C)成分を含有することを特徴とする硬化性液状樹脂組成物の成形方法である。

(A)1分子中に少なくとも平均1個を超えるアルケニル基を有する、分子量が1,000〜50,000の、ポリオキシアルキレン系重合体(a−1)、飽和炭化水素系重合体(a−2)、及びポリ(メタ)アクリル系重合体(a−3)からなる群より選ばれる少なくとも1種の重合体

(B)1分子中に少なくとも2個のヒドロシリル基を有する化合物

(C)ヒドロシリル化触媒

(もっと読む)

内装品の製造方法

【課題】発泡射出成形法を利用して、意匠表面の意匠性を高く確保しつつ局部的に発泡倍率を高める。

【解決手段】貫通部23を有する硬質の芯材2を形成し、貫通部23を塞いだ状態で芯材2をキャビティ内に配置し、芯材の表面側に発泡剤を含む軟質樹脂からなる成形材料を射出して積層し、貫通部23を閉じた状態を開くことで成形材料を貫通部23を介して膨出させる。軟質樹脂層3の表面にパーティングラインが形成されることがなく、貫通部23に対向する部位の発泡倍率が高まる。

(もっと読む)

ハウジングケース、及び、ハウジングケースの製造方法

【課題】外観性の向上を図ることができ、ガラス板の周縁部に枠体を一体成形する場合においても、合成樹脂フィルムがガラス板に密着する状態を良好に維持できるハウジングケース、及び、ハウジングケースの製造方法を提供する。

【解決手段】筺体31に取り付けられ、表側面が筺体31の表側面の一部を構成する枠体25と、その枠体25の内方側に設けたガラス板5と、ガラス板5の周縁部よりも枠体25の側に突出する突出部分27を備えた状態でガラス板5の表側面に取り付けられ、突出部分27の裏側面を枠体25に付着させてある合成樹脂フィルム23と、を有する。

(もっと読む)

流路チップの製造方法および流路チップの製造装置

【課題】流路チップの製造にあたり、当該流路チップにおける流路パターンの変更等にも、柔軟かつ迅速に対応することを可能とする。

【解決手段】流路チップ1の構成基板2上に転写するパターンが転写後と逆の凹凸で刻んであるスタンパ4を形成するスタンパ形成工程と、前記構成基板2の外形に対応するキャビティ7の少なくとも一面を構成するように当該キャビティ7を形成する一対の金型6に対して前記スタンパ形成工程で形成した前記スタンパ4の取り付けを行い、当該一対の金型6および当該スタンパ4を用いた成形加工を行って、前記流路チップ1を得る成形加工工程と、を含んで流路チップ1の製造を行う。

(もっと読む)

燃料タンクの開口カバーおよびその成形方法ならびに該開口カバーを備えた燃料タンクアセンブリ

【課題】燃料タンク開口から燃料タンク外部への燃料の漏れを確実に防止することができる開口カバーおよびそのシール部材を提供する。

【解決手段】燃料タンクの開口カバーは、燃料タンクの壁部を貫通して設けられた該燃料タンクの開口を少なくとも部分的に塞ぐように構成された円筒形状の開口カバー本体と、開口カバーを燃料タンクの開口に装着した状態において該燃料タンクの開口に接触して延在するように開口カバー本体の周縁部に成形されたシール部材とを備えている。開口カバー本体の周縁部には、少なくとも1つの第1接続部が設けられるとともに、シール部材には、第1接続部と接続された少なくとも1つの第2接続部が設けられている。第1接続部は、シール部材に設けられた少なくとも1つの第2接続部に対して相補形とされており、第1接続部と第2接続部とが係合することによって、開口カバー本体とシール部材とが一体に保持される。

(もっと読む)

射出成形品および射出成形方法

【課題】繊維強化熱可塑性樹脂の射出成形品において、表面への繊維の露出を抑え、且つウェルド部の凹凸、特に盛り上がりを無くし、表面外観品質に優れた薄肉の射出成形品を得る。

【解決手段】重量平均繊維長が0.1〜20mmである繊維状フィラーを強化繊維として含む熱可塑性樹脂の射出成形方法において、複数のゲート32を、隣り合うゲート32同士の間の間隔(d)と成形すべき射出成形品の板厚(t)とが0<d/2t≦75となるように配置しておき、金型キャビティ31の内面を、マトリックス樹脂である熱可塑性樹脂の熱変形温度以上に加熱する工程と、ゲート32から、熱可塑性樹脂の熱変形温度以上に加熱された金型キャビティ31内へ、繊維状フィラーを含む溶融状態の熱可塑性樹脂を射出する工程と、繊維状フィラーを含む溶融状態の熱可塑性樹脂を射出した後、射出成形品の取り出しの前に、金型キャビティ31の内面を冷却する工程とを行う。

(もっと読む)

スタンパーローラの製造方法及びその方法で製造されたスタンパーローラ

【課題】表面に規則的な微細凹凸パターンが形成されたエンボスシートを、欠陥なく高品質に製造することができるスタンパーローラの効率的な製造方法の提供。

【解決手段】素管ローラ34表面にスタンパー26dを設けたスタンパーローラ36の製造方法であって、原版ローラの凹凸形状を転写した基材20の表面に電鋳箔26aを設ける電鋳箔製造工程と、電鋳箔26aを基材20から剥離して剥離シート26bとする剥離工程と、剥離シート26bをレーザー切断した切断剥離シート26cを素管ローラ34と同径のサクションローラ30に吸引固定した後、切断剥離シート26cの断面を突き合わせてレーザー溶接し円筒状にする円筒接合工程と、サクションローラ30に送風して円筒状の切断剥離シート26dを脱型する円筒脱型工程と、脱型された円筒状の切断剥離シート26dを素管ローラ34に嵌め込む円筒嵌込工程とからなる。

(もっと読む)

ゲル状の薄板状緩衝材及びその製造方法

【課題】ゲル状衝撃吸収材による薄板状部材を成形する適切な製造方法、及びその製造方法によって適切に成形されたゲル状の薄板状緩衝材を提供すること。

【解決手段】ゲル状衝撃吸収材の原料から射出成形によってゲル状の薄板状緩衝材を成形する方法であって、射出成形金型のランナーの径寸法よりも薄いシート状に成形するように、離型性を向上させるためのシリコン系の皮膜処理がなされた内面を有する射出成形金型を用いて射出成形する。これによれば、様々な構造体に組み込めるゲル状の薄板状緩衝材を好適に製造できる。

(もっと読む)

61 - 80 / 136

[ Back to top ]