Fターム[4F202AG05]の内容

プラスチック等の成形用の型 (108,678) | 一般形状、構造物品 (7,435) | 表面凹凸 (1,088)

Fターム[4F202AG05]に分類される特許

61 - 80 / 1,088

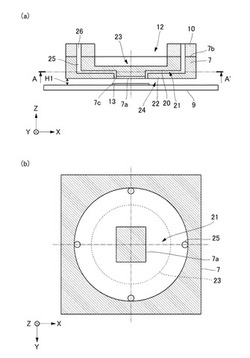

型、それを用いたインプリント装置、インプリント方法および物品の製造方法

【課題】基板上の樹脂に生成されるパターンの欠陥の発生を抑えるのに有利な型を提供する。

【解決手段】この型7は、被処理体9に対して成形すべきパターンが形成されたパターン部7aを有する。型7は、被処理体9に向かう側とは反対の側に位置し、被処理体9に向かう面の中央部にて突出したパターン部7aを有する第1平板20と、被処理体9に向かう側に位置し、第1平板20に形成されたパターン部7aが被処理体9と対向するように貫通する開口部7cを有する第2平板22とを含む。ここで、第1平板20と第2平板22とは、内部空間である第1空間21を介して重なり合い、第1平板20は、パターン部7aを被処理体9に押し付ける方向に変形可能である。

(もっと読む)

物品の表面構造

【課題】物品の表面に対する触感をより心地よいものとする。

【解決手段】物品1の表面に凹凸3を形成し、さらにこの凹凸3の凸部5の先端に、凹凸3よりも細かい微細凹凸9を形成する。人の指15が物品1の表面に触れるときの単位面積当たりにおける、指15と物品1との接触する面積の割合が、35%〜90%の範囲となるような凹凸形状とする。望ましくは、指15と物品1との接触する面積の割合が、45%〜80%の範囲となるような凹凸形状とする。

(もっと読む)

硬化物の成形型および硬化物の製造方法

【課題】気泡混入のない硬化物を好適に製造し得る硬化物の成形型を提供する。

【解決手段】上型10および下型20からなり、硬化性材料30を上型10と下型20とにより挟み込むことによって、表面に素子が形成された硬化物を成形する金型1であって、上型10には突出部40が設けられている。

(もっと読む)

インプリント用位置合わせマーク、該マークを備えたテンプレートおよびその製造方法

【課題】インプリント用テンプレートに設ける洗浄耐性に優れたハイコントラストの位置合わせマーク、該マークを備えたテンプレート及びその製造方法を提供する。

【解決手段】光透過性基材の一主面に凹凸パターンを形成したテンプレート10を、被加工基板上の光硬化性材料に押し付けると共に、テンプレート10を介して光硬化性材料を感光させる光を照射することによって、光硬化性材料を光硬化させて凹凸パターンを転写するインプリント方法に用いるテンプレートの位置合わせマーク13であって、前記位置合わせマーク13が、光透過性基材を掘り込んで形成した凹凸パターン部と、凹凸パターン部の光透過性基材上に形成された遮光膜パターン部16からなり、前記遮光膜パターン部16が遮光膜14と該遮光膜上に設けた耐洗浄性保護膜15との2層膜で構成されていることを特徴とする。

(もっと読む)

微細構造転写装置

【課題】樹脂フィルムをマザースタンパに押圧した後、脱型する際に生じる樹脂フィルムの破損を防止することができる微細構造転写装置を提供すること。

【解決手段】表面12aに微細な凹凸パターンが形成されたマザースタンパ12と、前記マザースタンパ12の外周を着脱可能に固定する固定枠14と、前記マザースタンパの微細な凹凸パターンを有する面12a及び前記固定枠14に対向するように樹脂フィルム18を支持する支持体と、を有する微細構造転写装置において、前記マザースタンパの微細な凹凸パターンを有する面と、前記固定枠の前記樹脂フィルムに対向する面の、前記マザースタンパと前記固定枠が当接または近接する箇所の段差が、前記樹脂フィルムの厚さ未満であることを特徴とする微細構造転写装置。

(もっと読む)

微細構造転写装置及びスタンパ移送方法

【課題】従来の微細構造転写装置と比較して、スタンパの交換に要する時間を短縮することができると共に、スタンパの転写面に異物が付着するのを防止することができる微細構造転写装置を提供する。

【解決手段】スタンパヘッド23に取り付けられたスタンパ2を被転写体5に押し付けて、前記スタンパ2に形成された微細な凹凸パターンを前記被転写体5の表面に転写する微細構造転写装置1において、前記スタンパヘッド23に対して近接移動可能な移動ステージ31と、この移動ステージ31に設けられたスタンパ保持部32とを備え、前記スタンパ保持部32が、前記スタンパ2の前記凹凸パターンの形成面を粘着保持可能な粘着層35を有することを特徴とする。

(もっと読む)

インプリントモールドの製造方法

【課題】 生産性の高いインプリントモールドの製造方法を提供する。

【解決手段】 フォトリソグラフィを用いて凹凸構造が形成されたマスターモールドの一方の面と第1基板の一方の面の間に被転写材料を介在させて、前記マスターモールドの凹凸構造を反転させた第1反転凹凸構造を有する第1転写層を形成する第1転写層形成工程と、前記第1転写層と前記マスターモールドを離し、前記第1転写層を備えた前記第1基板を得る第1剥離工程と、を含み、前記マスターモールドの一方の面の外形で規定されるエリアSmと、前記第1基板の一方の面の外形で規定されるエリアSpを対比した場合、エリアSmがエリアSpを物理的に包含する関係にあるように構成する。

(もっと読む)

ナノインプリント用モールドを作製する方法

【課題】 パターンを有する領域の寸法のバラツキを抑制しつつ繰り返し再生可能なナノインプリント用モールドを作製する方法を提供する。

【解決手段】 ガラスモールド1における第2のメサ部12の上面12a上に設けられた樹脂製のパターン樹脂部40がパターンPを有している。したがって、ナノインプリント用モールド50を繰り返し使用してパターンPに汚れやキズが生じた場合には、酸素アッシング等を行うことにより、パターン樹脂部40のみを除去して再生することができる。また、パターン樹脂部40が、ガラスモールド1の主面1aから突出した第2のメサ部12の上面12aに塗布されたレプリカ用樹脂30から形成される。したがって、ナノインプリント用モールド50を繰り返し再生する場合において、パターンPを有するパターン領域の寸法が、第2のメサ部12の上面12aの寸法にバラツキなく固定される。

(もっと読む)

電鋳ロール及びその製造方法

【課題】多種類のエンボスシートや光学関係フィルムを試作品として短期間の間に製造する場合に低コスト及び短納期で対応可能なリサイクル性に優れた電鋳ロール及びその製造方法を提供する。

【解決手段】筒状をなし外周面に多数の電鋳板吸着孔11を備えたサクションスリーブ10と、このスリーブの外周面に密着状態で巻かれた転写用シート製造用の電鋳板20と、サクションスリーブの内周面に挿入されこれを支持すると共に、内部に冷却部35を備えた芯金ロール30と、芯金ロールとサクションスリーブを固定するフランジ40及び固定プレート50を有し、フランジ及び固定プレートは、芯金ロール及びサクションスリーブから取外し可能で、固定プレートが芯金ロール及びサクションスリーブから取外され、芯金ロール及びサクションスリーブの各軸線が垂直方向に向けた状態で芯金ロールからサクションンスリーブを引き抜くことができる。

(もっと読む)

微細構造体の剥離方法及び剥離装置

【課題】転写成形された微細構造を損傷させることなく迅速にスタンパから剥離することができる微細構造体の剥離方法及び剥離装置を提供する。

【解決手段】微細構造が転写成形されスタンパ1に付着した微細構造体2をそのスタンパ1から剥離するにさいして、微細構造体2の隅部2aからその微細構造体2とスタンパ1との間に冷却用の気体が入り込む方向に気体を噴出させ、その微細構造体2が中心部分を残してスタンパ1から剥離されつつあるときに、微細構造体1の上面から吸引力を作用させてその微細構造体2をスタンパ1から完全に剥離させる。

(もっと読む)

樹脂積層板の製造方法及び樹脂積層板の成形金型

【課題】軽量化、薄肉化を確保しつつ、製品設計の自由度及び成形性を高め、更なる品質向上が実現できる樹脂積層板の製造技術を提供する。

【解決手段】樹脂積層板の製造方法であって、分割型32Aのキャビティ116Aに複数のコマ部材40S、40Lを配置し、複数のコマ部材40S、40Lの各々を、突起部119S、119Lと、突起部119S、119Lの基端に設けた雄ねじ部44とで構成し、雄ねじ部44を分割型32Aに設けた雌ねじ穴48にねじ込むようにした成形金型を用い、シート素材とキャビティ116Aとの間に密閉空間を形成し、この密閉空間を、キャビティ116Aと突起部119S、119Lの基端との隙間、及び、雌ねじ穴48と雄ねじ部44との隙間を通じて真空吸引することにより、シート素材を突起部119S、119Lに沿うように成形する。

(もっと読む)

ロール状スタンパ及びその製造方法

【課題】スタンパの外周面に形成した転写パターンを、継ぎ目のない状態でもってプレート、シートに転写することができ、かつ支持ロールに対して着脱交換可能なロール状スタンパ及びその製造方法を提供する。

【解決手段】外周面に転写パターンを備えた円筒形状のスタンパ内に支持ロールを嵌入して備えたロール状スタンパであって、前記スタンパ3の熱膨張係数よりも前記支持ロール5の熱膨張係数の方が小さく、かつ前記スタンパ3と前記支持ロール5との嵌め合いは、常温において相対的に挿脱可能な嵌め合いであり、前記支持ロール5内に加熱手段11を備えており、前記スタンパ3はNi又はNi合金であり、前記支持ロール5はAl又はAl合金である。

(もっと読む)

クリーニング方法、それを用いたインプリント装置および物品の製造方法

【課題】型のパターン部の周辺部に付着した付着物を除去するのに有利なクリーニング方法を提供する。

【解決手段】このクリーニング方法は、凹凸パターンが形成されたパターン部7aを有する型7に付着した付着物22を除去するものである。特に、このクリーニング方法は、型7と、基板20上に塗布された光硬化性樹脂21とを押し付けるに際し、パターン部7aの形成面におけるパターン部7aの外周部7cに対応する基板20上の位置に、光硬化性樹脂21を塗布する工程と、型7と光硬化性樹脂21とを押し付ける工程と、光硬化性樹脂21を硬化させる工程と、型7と光硬化性樹脂21とを引き離す工程と、を含む。

(もっと読む)

ロール金型の製造方法と光学フィルムの製造方法、並びに、ロール金型と光学フィルム

【課題】ロール金型表面の全周において光学フィルムの品質上問題となるような不連続部分のないシームレスな微細パターンを形成することができるロール金型の製造方法を提供する。

【解決手段】円環基板の外周面上にマスター原版型のパターンの反転形状を繰り返し転写して円環マスターを作製し(ステップS2)、その円環マスターを用いて、円環状の内周面にパターンが転写された電鋳マスターを作製し(ステップS3)、その電鋳マスターの内周面に電気メッキによって金属層を析出させることにより、円環状の外周面にパターンを有するロール金型を作製する(ステップS4)。

(もっと読む)

導光板及び導光板の平面度を向上させる方法

【課題】薄く且つある程度の大きさを有しながら、厚みムラの小さい導光板を提供する。

【解決手段】本発明の導光板は、厚みが0.1mm以上1mm以下であり、画面サイズ(L)と厚み(T)との比(L/T)が70以上の平板状でありながら、レーザー顕微鏡を用いて導光板中心部分の凸部の高さを測定し完全充填されている場合の高さを転写率100%とした場合に、転写率が95%以上になる。本発明の導光板は、例えば、射出加速度制御部、最大射出速度制御部、減速度調整部、型締め力制御部を備える射出成形機を用いて製造することができる。

(もっと読む)

樹脂成形装置および樹脂成形方法

【課題】樹脂成形物を高精度かつ容易に成形可能な樹脂成形装置を実現する。

【解決手段】本発明に係るレンズ成形装置100は、誘電体樹脂に所定のレンズ形状を転写するための転写面1aを有する成形金型1と、誘電体樹脂に所定のレンズ形状を転写するための転写面2aを有する成形金型2と、成形金型2を移動させる支持装置6と、転写面1a上に供給された誘電体樹脂を加熱することにより樹脂成形物を成形する加熱装置3と、成形金型1と成形金型2との間に直流電圧を印加することにより電界を形成する直流電源4と、前記電界の方向を、成形金型1から成形金型2に向かう方向と、成形金型2から成形金型1に向かう方向との間で切り替えるスイッチ5a〜5dとを備える。

(もっと読む)

発泡樹脂成形品の製造方法、及び、その発泡樹脂成形品の接合構造

【課題】寸法、形状、形成位置の精度が良い取付け孔を備えた発泡樹脂成形品の製造方法と、その発泡樹脂成形品の接合構造を提供する。

【解決手段】可動金型D2は固定金型D1との対向型面に取付け孔4を形成するための突部50を有し、固定金型D1は可動金型D2との対向型面に前記突部50の先端を収容するための凹部51と取付け孔4の外周縁にリブ3を形成するための環状溝52とを有するものとする。発泡工程では可動金型D2を所定ストローク長L後退することにより、可動金型D2と固定金型D1との間に発泡スペースを形成し、発泡させることにより、取付け孔4とその外周縁のリブ3とを備えた発泡樹脂成形品1を成形する。半成形品10の段階で形成されたリブ3の先端部が固定金型D1の環状溝52から完全に抜け出ないことにより、その発泡時に生じる取付け孔4の径方向形状変形が防止される。

(もっと読む)

単一の記録マスタから両面テンプレートを作成する方法および装置ならびに第二面テンプレート

【課題】単一の記録マスタから両面テンプレートを作る方法を提供する。

【解決手段】単一の記録マスタを使用して第一のテンプレートを製造するステップを備える。第一のテンプレートにおいては、デューティサイクルが変更され、サーボアーク配向は変更されない。方法はさらに、第一のテンプレートの複製物を作成するステップを備える。複製物においては、サーボアーク配向が鏡写しとなり、デューティサイクルが変更される。方法はさらに、複製物を使用して第二のテンプレートを製造するステップを備え、パターンドスタックの第二面に転写するための所定の鏡写しのサーボアーク配向および所定のデューティサイクルを第二のテンプレートに形成する。

(もっと読む)

ナノインプリント用離型処理方法および離型膜

【課題】 ナノインプリントリソグラフィーにおいて従来使用されているF-SAMと遜色ない離型性を有し、耐久性の点でさらにすぐれている離型処理方法および離型膜を提供する。

【解決手段】 ナノインプリント用モールドの表面に設ける離型膜として、ポリジメチルシロキサン(PDMS)薄膜を使用する。上記のポリジメチルシロキサン薄膜は、ポリジメチルシロキサンの片側末端にシランカップリング基が結合した化合物を用いてモールド表面に成膜するのが好ましい。

(もっと読む)

回路基板およびインプリントモールドとその製造方法

【課題】頂部の位置が異なるパターンの種類が増えても工数を増やすことなく作製できるインプリントモールドおよびその製造方法を提供する。

【解決手段】支持板体11表面に所定深さの凹部12を形成する凹部形成工程S12と、

この凹部及び支持板体表面に開口する樹脂被覆16Bをパターニングして形成する樹脂パターニング工程S15と、

開口部16b内に充填して充填部18を形成する充填部形成工程S16と、

樹脂被覆を除去する樹脂剥離工程S17と、

を有し、

凹部の深さ寸法h1と充填部の高さ寸法h2とを組み合わせて、凹部の底面12aを基準とする複数の異なる高さ寸法を有する凸部を形成する。

(もっと読む)

61 - 80 / 1,088

[ Back to top ]