Fターム[4F202AG08]の内容

プラスチック等の成形用の型 (108,678) | 一般形状、構造物品 (7,435) | 管状体(←配管パイプ) (391)

Fターム[4F202AG08]の下位に属するFターム

異形管(←非円形断面) (19)

波形管(←ひだ付き管) (37)

有節管 (7)

曲り管 (39)

Fターム[4F202AG08]に分類される特許

121 - 140 / 289

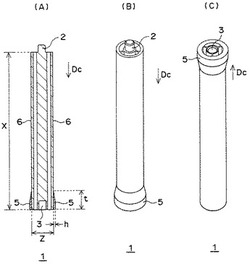

環状シームレス成形体製造用の連結式金型、該連結式金型を構成する金型ユニット、ならびに環状シームレス成形体の製造方法および製造装置

【課題】環状シームレス成形体の生産性に十分に優れた連結式金型、該連結式金型を構成する金型ユニット、ならびに環状シームレス成形体の製造方法および製造装置を提供すること。

【解決手段】軸方向で互いに連結/切り離し可能な2個以上の金型ユニット1を連結させてなり、表面に樹脂溶液を塗布されて、環状シームレス成形体を製造するための連結式金型であって、金型ユニット1が軸方向について一方の端部の樹脂溶液塗布面に隆起した段差部5を有し、隣接する金型ユニット間において段差部を有する端部と段差部を有しない端部とが連結されている連結式金型、および該連結式金型を構成する金型ユニット。上記連結式金型に対して一端側から樹脂溶液を連続的に塗布する環状シームレス成形体の製造方法であって、個々の金型ユニットにおいて段差部を有する端部が樹脂溶液塗布方向の下流側になるように樹脂溶液を塗布する環状シームレス成形体の製造方法。上記連結式金型を有する環状シームレス成形体の製造装置。

(もっと読む)

環状シームレス成形体の製造方法および製造装置

【課題】膜厚が比較的均一で、かつ破損のない成形体を十分に生産性よく製造できる環状シームレス成形体の製造方法を提供すること。

【解決手段】軸方向で互いに連結/切り離し可能な2個以上の金型ユニットを連結させてなる連結式金型10の表面に対して一端側から樹脂溶液を連続的に塗布しながら、該連結式金型を構成する金型ユニットのうち前記一端側A最端部にある塗布が完了した金型ユニット1aを切り離すとともに、該連結式金型の他端側Bに新規金型ユニット1fを連結させるサイクルを繰り返す環状シームレス成形体の製造方法であって、金型ユニット1aの切り離し前に、該金型ユニット表面の樹脂塗膜を、隣接する金型ユニット1bとのつなぎ目で、エアーの吐出によりカットする環状シームレス成形体の製造方法。

(もっと読む)

環状シームレス成形体製造用の連結式金型、該連結式金型を構成する金型ユニット、ならびに環状シームレス成形体の製造方法および製造装置

【課題】膜厚が比較的均一で、かつ破損のない成形体を生産性よく製造できる環状シームレス成形体製造用の連結式金型、ならびに環状シームレス成形体の製造方法および製造装置を提供すること。

【解決手段】表面に樹脂溶液を塗布されて、環状シームレス成形体を製造するための金型であって、軸方向で互いに連結/切り離し可能な2個以上の金型ユニット1を連結させてなる連結式金型10。上記連結式金型10に対して一端側Aから樹脂溶液4を連続的に塗布する環状シームレス成形体の製造方法。上記連結式金型10を有する環状シームレス成形体の製造装置。

(もっと読む)

エピクロルヒドリンゴムホース用離型剤

【課題】成形ホース用マンドレルに使用可能な離型性として、エピクロルヒドリンゴムに吸収されにくく、適度な粘度で塗布しやすく、挿入脱型性、水洗浄性に優れた離型剤の提供。

【解決手段】付加モル数(n)が2〜10であるポリグリセリンのC6〜C18のモノもしくはジカルボン酸エステルを少なくとも含む物質、グリセリンとソルビトールとの反応生成物、付加モル数(n)が2〜10であるポリグリセリンと複数のイソシアナト基を有する化合物との反応生成物から選ばれた1種により達成。

(もっと読む)

アンダーカット部を有する樹脂成形体の製造方法

【課題】簡易な構造の金型を用いて樹脂成形体の成形を容易に行うことができると共に、後加熱を必要とせず、良好な成形体を得ることができるアンダーカット部を有する樹脂成形体の製造方法を提供する。

【解決手段】アンダーカット部としての環状溝23を有する樹脂成形体としてのヘッダーを構成する凹状連結部18の製造方法は、環状溝23に対応する成形用突起61を有する内側スライド成形型62と、凹状連結部18の外周面を成形する外側成形型63と、両成形型62、63の間に形成されるキャビティ64とを備えた金型60を用いて行われる。そして、キャビティ64にゴム状弾性体を含むポリフェニレンサルファイド(PPS)樹脂を溶融させて注入し、加熱硬化させて樹脂成形体を成形した後冷却する。次いで、外側成形型63を型開きし、内側スライド成形型62をその軸線方向に強制的に引き抜く。

(もっと読む)

成形型及び成形方法

【課題】 オートクレーブ装置を用いることなく、複合材成形品の品質及び生産性を向上させる成形型及び成形方法を提供する。

【解決手段】 成形型は、複合材成型品の形状に応じた型表面32を有する型表面シェル層15と、型表面シェル層15を支持する支持体16とから主に構成されている。型表面シェル層15は通気性を有する材料よりなり、その型形状面32にプリプレグ材34を載置する。次にプリプレグ材34を非通気性の真空バッグフィルム35で覆い、支持体16の空洞部30の真空引きをする。型表面シェル層15は通気性を有しているため、型形状面32上に存在する空気も型表面シェル層15を介して空洞部30内に排出されることになる。その結果、プリプレグ材34は真空バッグフィルム35の外方の大気圧によって型形状面32に押し付けられ、強固に密着する。

(もっと読む)

挿入コネクタ部材におけるシール取付方法

【課題】挿入コネクタ部材の位置を変更することなくシール部材を取り付けることが可能なシール取付方法を提供すること。

【解決手段】シール部材(柔軟部材)1を、成形装置の開放動作のみによって、挿入コネクタ部材(硬質部材)1が形成された型内に取り付ける。また、まず、型内におけるシール室に柔軟部材1を成形し、次に、型内における所定の範囲に空洞部を形成するとともに、該空洞部に前記挿入コネクタ部材を射出成型する。さらに、前記シール部材1である空洞部の形成を、弾性支持されたリングによって自動的に行う。  (もっと読む)

(もっと読む)

成形用芯体、シームレス管状物およびその製造方法、画像形成装置

【課題】シームレス管状物成形体の膨れ抑制および成形用芯体からの脱型性の信頼性向上を図る。

【解決手段】成形用芯体10は、円筒状の基材11と、基材11の表面に形成される離型層と、を有し、基材11の端部12a,12bにおける水接触角が90°以上であり、かつ端部以外の部分14の水接触角が30°から80°であり、上記成形用芯体10の表面に、端部の一部分18a,18bと端部以外の部分14に樹脂を含有する溶液を塗布する塗布工程を有する。

(もっと読む)

成形用芯体、シームレス管状物およびその製造方法、画像形成装置

【課題】シームレス管状物の膨れ抑制および成形用芯体からの脱型性の信頼性向上を図る。

【解決手段】成形用芯体10は、基材11と、基材11の表面に形成される離型層14とを有し、離型層14には、水接触角が30°以上50°以下である低水接触領域領域12が複数設けられ、低水接触領域領域12の1つ当たりの面積が0.05cm2以上3.0cm2以下であり、かつ、低水接触領域領域12の総面積が離型層14の全面積の3%以上30%以下である。

(もっと読む)

複列玉軸受

【課題】加わる荷重が限られている用途に使用して、必要な耐久性を確保した上で、限られた空間への設置の自由度を向上させられる構造を実現する。

【解決手段】各玉4、4のピッチ円の直径PCD4 を、これら各玉4、4の直径Daの17〜24倍とする。又、このピッチ円の直径PCD4 を、外輪2aの厚さT2 、及び、内輪3aの厚さT3 の25〜35倍とする。更に、複列玉軸受1aの軸方向に関する幅Bを、上記各玉4、4の直径Daの2.8〜3.2倍とする。

(もっと読む)

円筒成形品、射出成形用金型および円筒成形品の製造方法

【課題】製造コストの低減を図りつつ寸法精度の向上を実現できる円筒成形品および射出成形用金型を提供する。

【解決手段】射出成形用金型70は、第1部分71と、第2部分72と、第3部分73と、第4部分79と、を有している。第1部分71は、キャビティ71aの軸方向寸法に対するカム溝に対応する部分が占める軸方向寸法の割合が最も高い3つの高密度領域Hを有している。第1ゲート74bは、高密度領域Hに対応する位置または第2ゲート75bよりも高密度領域Hの近くに配置されている。第1ランナー74aの平均流路断面積は、第2ランナー75aの平均流路断面積よりも大きい。

(もっと読む)

円筒成形品、レンズ鏡筒、カメラおよび射出成形用金型

【課題】製造コストの低減を図りつつ寸法精度の向上を実現できる円筒成形品および射出成形用金型を提供する。

【解決手段】円筒成形品としての駆動枠34は、駆動枠本体34aと、3つの第1カム溝34cと、3つの第2カム溝34dと、3つの高密度領域Hと、3つのカムピン43と、を有している。カムピン43は、隣り合う高密度領域Hの円周方向の中央に位置する第1中心線X1と、高密度領域Hと、の円周方向間に配置されている。

(もっと読む)

樹脂射出成形方法、及び樹脂射出成形金型

【課題】 位置決め用突部に傷が発生しても、ワークに影響を与えることのない樹脂射出成形方法を提供すること。

【解決手段】 固定型21に位置決めされたステータコア組立31を、固定型21と可動型22により挟み込んで成形キャビティを形成すること、ステータコア組立31の成形キャビティKの外側に、位置決め孔13Bが形成されていること、位置決め孔13Bに、固定型21に配設された位置決めピン37が嵌合されることにより、ステータコア組立31が固定型21に位置決めされる。

(もっと読む)

成形型

【課題】入れ子型に内嵌されたシールリングを交換する際の作業性の向上を図ることができる成形型を提供すること。

【解決手段】シールリング50は、内周面に内周胴部54と内周拡径部55とを備えると共に、その内周拡径部55の内径を内周胴部54の内径よりも大きくすることで、内周拡径部55と内周胴部54との間に内周段部56を位置させる構成であるので、シールリング50を入れ子型22から抜き取る場合には、内周段部56を利用して(例えば、内周段部56に抜き取り治具を係合させ)、シールリング50を上方へ押し上げることで、容易に嵌合孔部22bから抜き取ることができる。よって、定期的に必要なシールリング50の交換作業において、その作業性の向上を図ることができる。

(もっと読む)

筒状部材成型用金型装置

【課題】高性能、高耐久性を有し、内面にアンダーカット部を備えた筒状部材を効率よく生産できる筒状部材成型用金型装置を提供する。

【解決手段】天面金型と、本体金型と、ベース金型とを有し、特に、前記天面金型に前記本体金型の前記筒状部材を成型するための孔部に向けて挿通されるセンターポストを設ける。前記本体金型には、第1又は第2の駒を順次内側に抜きつつ第2又は第1の駒を続けて内側へ寄せてその外形を小さく絞り込む形のスライドコアを設け、前記ベース金型には、前記本体金型に対するベース金型の移動に伴って、前記第1及び第2のスライドコアをそれぞれ異なる速度で内方向に駆動する第1及び第2のスライドコア駆動片を設けた。

(もっと読む)

回転抜き射出成形用金型装置

【課題】回転抜き機構が逆向きに回転した際でも大きな負荷がかからない予圧機構を備え、該予圧機構の作用により回転抜き機構のバックラッシによるネジコアの位置ずれを防止することが可能な回転抜き射出成形用金型装置を得る。

【解決手段】ネジコア41と一体に形成された第1スクリュネジ5と螺合する第2スクリュネジ6は、第2可動金型3Bに対する軸線X方向への移動は許容されつつ軸線X回りの回転は規制された状態で保持されている。第2スクリュネジ6と第2可動金型3Bとの間には、第2スクリュネジ6を軸線X方向右向きに常時予圧するコイルバネ7が配されており、第2スクリュネジ6および第1スクリュネジ5を介してネジコア41に、型閉め運動の際に回転抜き機構からネジコア41に付与される回転力と同じ向きの回転力が付与されるようになっている。

(もっと読む)

分子二軸延伸プラスチックパイプの生産のための装置および方法

本装置は、中央本体(14)ならびに前記中央本体(14)の対向する側面に接続された第1のヘッド(1)および第2のヘッド(17)によって形成された金型(1、17、14)から構成されるとともに、前記装置は、前記金型(1、17、14)の内部で軸を中心とする剛性有孔ガイド(5)を有する。この剛性有孔ガイド(5)上にブランクパイプ(10)が長手方向に結合される。このガイド(5)は、前記ブランクパイプ(10)と前記金型(1、17、14)との間での熱交換なしに前記金型(1、17、14)の内壁に対して前記ブランクパイプ(10)の拡張を引き起こす拡張流体(18)が中を通って通過する開口(9)が設けられている。 (もっと読む)

FRP成形体の製造方法及び加熱装置

【課題】繊維強化プラスチック層の内層の高Vf化を抑制できるFRP成形体の製造方法及びそれに用いられる加熱装置を提供する。

【解決手段】FRP成形体の製造方法は、マンドレル10の周囲に樹脂含浸繊維層11を形成する工程(a)と、該樹脂含浸繊維層の厚さ方向に、外層側が高温で内層側が低温となる温度勾配を生じさせた状態で、樹脂含浸繊維層11を昇温させる工程(b)とを備える。また、加熱装置は、加熱炉30と、周囲に樹脂含浸繊維層11が形成されたマンドレル10を加熱炉内において支持する支持部32と、加熱炉内を加熱するヒータ31と、加熱炉内に配置されるマンドレル内に冷媒を循環させる冷媒循環機34とを備える。

(もっと読む)

射出成形装置

【課題】ランナ切れを生じさせず、良好な製造効率のもと、筒状の樹脂成形品を仕上がり良く製造可能にする射出成形装置を提供する。

【解決手段】筒状の樹脂成形品Aを成形する射出成形装置1である。平面視で筒状のキャビティ2に囲まれるキャビティ2の内側部位にランナ3を配置する。固定型5と可動型6の型合わせ面にランナ3からキャビティ2の内側面2aに至るサイドゲート4を設ける。サイドゲートのキャビティへの出口4aに、キャビティ側ほど流路径が細くなる絞りを形成することが好ましい。

(もっと読む)

チューブ容器の加飾方法及びチューブ容器

【課題】模様の自由度を高く保ちつつ、手間をかけずに、チューブ容器に加飾を施すこと。

【解決手段】チューブ容器1の加飾部2に対して加飾を施すチューブ容器の加飾方法であって、加飾部2の内部に凹凸模様11を有する金型10を配設し、加飾部2の外部の金型10と対向する箇所に弾性部材20を配設し、弾性部材20に当接して弾性部材20を加熱する加熱手段30を配設する準備段階と、加熱手段30により弾性部材20を加熱しつつ、弾性部材20を金型10に対して押圧して加飾部2を変形させる加熱変形段階と、を有することを特徴とする。

(もっと読む)

121 - 140 / 289

[ Back to top ]