Fターム[4F202AG08]の内容

プラスチック等の成形用の型 (108,678) | 一般形状、構造物品 (7,435) | 管状体(←配管パイプ) (391)

Fターム[4F202AG08]の下位に属するFターム

異形管(←非円形断面) (19)

波形管(←ひだ付き管) (37)

有節管 (7)

曲り管 (39)

Fターム[4F202AG08]に分類される特許

41 - 60 / 289

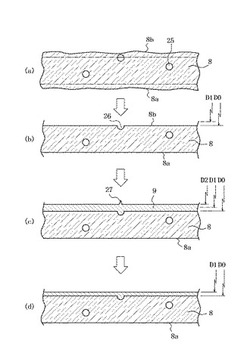

筒状金型の製造方法

【課題】低コストでしかも高精度な内面を有する筒状金型の製造方法を提供する。

【解決手段】筒状金型を形成するに際し、鋳鉄製パイプ8の内面8bを機械加工したあと、鋳鉄製パイプ8の内面8bにメッキを施し、その後、研削加工する。

(もっと読む)

パイプ成形装置及びパイプ成形方法

【課題】熱可塑性樹脂を母材とするパイプの成形

【解決手段】

パイプ成形装置20は、加熱されることによって膨張する棒状の内型22と、内型22の外周を覆う筒状の外型24と、内型22を加熱する加熱装置26とを備えている。かかるパイプ成形装置20では、シート状の成形基材10を、棒状の内型22の外周に巻いて筒状の外型24の内部に収容する。そして、内型22を加熱し、内型22の外径を大きくする。これにより、内型22の外周面と外型24の内周面との間で成形基材10を加熱するとともに加圧して、成形基材10を外型24の内周面に沿った形状に成形することができる。

(もっと読む)

貫流ファン、成型用金型および流体送り装置

【課題】優れた送風能力を発揮する貫流ファン、その貫流ファンの製造に用いられる成型用金型およびその貫流ファンを備える流体送り装置、を提供する。

【解決手段】貫流ファンは、周方向に互いに間隔を隔てて設けられる複数のファンブレード21を備える。ファンブレード21は、内周側に配置され、空気が流出入する内縁部26と、外周側に配置され、空気が流出入する外縁部27とを有する。ファンブレード21には、内縁部26と外縁部27との間で延在する翼面23が形成される。翼面23は、貫流ファンの回転方向の側に配置される正圧面25と、正圧面25の裏側に配置される負圧面24とからなる。ファンブレード21は、貫流ファン10の回転軸に直交する平面により切断された場合に、正圧面25および負圧面24に凹部57,56が形成される翼断面形状を有する。正圧面25には、複数の凹部57(57p,57q)が形成される。

(もっと読む)

タンポンアプリケータアセンブリ用の外筒ならびに形成方法

【課題】使用者の快適性を増すように改良されたタンポンアプリケータアセンブリを形成する単純で低コストの方法を提供する。

【解決手段】外筒をモールド成形した後に外筒の所定領域内に後方テーパー領域を形成することを有している、タンポンアプリケータアセンブリ用の外筒を形成する方法が提供される。この方法は、第1の注型部中で外筒の第1の部分を、第2の注型部中で第2の部分を、第1および第2の注型部が第1の部分の最大外側ディメンションのところで接触するように、モールド成形することと、外筒を第1および第2の注型部から取り出すことと、第2の部分の所定領域内に張り出し領域を形成することとを有している。

(もっと読む)

中空成形品

【課題】小型化を図る上で有利な中空成形品を提供すること。

【解決手段】中空成形品10は冷却水循環用の管体であり、合成樹脂製で、DSI成形で形成されている。中空成形品10は、高さHよりも十分に大きい寸法の幅Wを有する扁平な断面形状を呈している。中空成形品10は、幅W方向において分割され開口縁に接合部14を有する一対の半中空体12で構成されている。接合部14には、相手の接合部14に合わされる接合面が形成され、また、接合面には溶融樹脂20を射出させるための凹部14Aが形成されている。中空成形品10は、一対の半中空体12の接合部14の凹部14Aに射出された溶融樹脂20により接合部14相互が一体化されることで成形されている。接合部14は、中空成形品10の幅W方向の1/4の箇所に位置している。

(もっと読む)

DSI成形で中空体を成形する製造方法

【課題】樹脂漏れの防止を図りつつコストの低減化を図る上で有利なDSI成形で中空体を成形する製造方法を提供する。

【解決手段】1次形成において、射出口30に対向する内壁26の箇所に、接合用通路24内で射出口30に向かって膨出する肉厚部36を設けておく。肉厚部36は、溶融樹脂34の流れを円滑化するため、中心部36Aの肉厚を最大とし、中心部36Aから離れるにつれて肉厚を次第に減少させて形成する。すなわち、肉厚部36は、射出口30の中心線の延長上に位置し内壁26の肉厚を最大とする中心部36Aと、中心部36Aの両側に接続され接合用通路24の延在方向に沿って中心部36Aから離れるにしたがって中心部36Aの肉厚を次第に減少させる2つの傾斜面36Bとを含んで形成しておく。

(もっと読む)

樹脂成形体

【課題】 内部に流体を貯留あるいは通流する内部空間を形成するための樹脂成形体において、金属製電極が樹脂成形体の壁部を貫通するように設けられた部分からの流体の漏洩を防止あるいは抑制する。

【解決手段】 流体を貯蔵または通流する内部空間を画成し、流体の電圧もしくは電流を検知できるように、電極2を一体化した樹脂成形体1において、電極2が一体化される部分に、前記内部空間と互いに連通もしくは一致する中空空間6を有するパイプ状部分を形成すると共に、一体化された電極は、その一端2aが前記パイプ状部分3の第1壁部分31の外部に露出するとともに、前記第1壁部分31を貫通し、さらに前記中空空間6を露出状態で径方向に横断して、その他端部2bが前記第1壁部分31と対向する第2壁部分32に埋設されている。

(もっと読む)

管継手及びその製造方法、並びに射出成形用金型

【課題】内側コーナー部が円弧状曲面の樹脂製管継手を、溶接・切削等の追加工を必要とせず、射出成形法により簡便に製作する技術を提供することを目的とする。

【解決手段】本発明の射出成形における金型、内筒体及び外包体(最終製品である継手に相当)の配置図に示されるように、まず、継手の内側コーナー部16に接する面が円弧状である内筒体11を金型にインサートする。内筒体11は外包体12との剥離性が良いシリコンが望ましい。また、内筒体の潰れ防止のためにコアピン19が挿入されている。内筒体11の回りに、例えばフッ素樹脂が充填され、管継手が成形される。成形品を金型から取り出し、コアピン19を除去、その後、内筒体11を引き抜いて取り除き、内側コーナー部16が円弧状曲面の外包体(管継手)が得られる。

(もっと読む)

基体、基体の製造方法、及び管状体の製造方法

【課題】本発明における離型層及び中間層が芯体上に設けられていない場合に比べて、繰り返し使用による基体表面の離型性の劣化が抑制された基体を提供する。

【解決手段】芯体12と離型層16と、の間に中間層14を設けて、離型層16の外側の面の水の接触角を40°以上70°以下とし、中間層14における離型層16側の面の水の接触角を離型層16の接触角未満とする。

(もっと読む)

プラスチック容器及びその製造方法

【課題】本発明は、溶融プラスチックをガスアシスト射出成形法により、底部と、該底部と比較して肉厚が厚い側壁に、所定のガス封入部を形成した軽量化が図られたプラスチック容器を提供することを目的とする。

【解決手段】底壁と、該底壁の周辺部から起立し、前記底壁と比較して厚い肉厚を有し、かつ、内部にガス封入部を有する側壁とをガスアシスト射出成形法を用いて成形したプラスチック容器において、前記底壁は、該底壁の中心から側壁に向かって放射状に延び、内部にガス流入部が形成され複数のリブを設けることにより解決した。

(もっと読む)

管体およびDSI成形による管体の製造方法

【課題】2次成形時の変形を抑制でき寸法精度の向上を図る上で有利な管体およびDSI成形による管体の製造方法を提供する。

【解決手段】第1の管体12は第1の接合部20を有し、第2の管体14は第4の接合部26を有する。2つの半管体16は、半管部1602の長さ方向の両端にそれぞれ設けられた第2の接合部22と半管部1602の周方向の両端にそれぞれ設けられた第3の接合部24とを有する。第3の接合部24が合わされることで2つの第1の接合用通路28が設けられる。各第2の接合部22と第1の接合部20が合わされることで第2の接合用通路30が設けられる。各第2の接合部22と第4の接合部26が合わされることで第3の接合用通路32が設けられる。第1、第2、第3の接合用通路に充填された溶融樹脂34により第1、第2の管体と2つの半管体とが接合されて管体10が構成される。

(もっと読む)

成形金型、及びその加熱方法

【課題】遠心成形に適した物理的強度を満たし、しかも誘導加熱の効率を一層向上できる成形金型、及びその加熱方法を提供する。

【解決手段】成形金型1は、その外周面3にマイクロクラッククロムメッキを施した円筒体である。マイクロクラッククロムメッキのメッキ層は、その表面から下地までの厚さが2μm以上であれば良く、硬度がビッカース硬さHv600以上であることが好ましい。メッキ層の割れの密度は400[c/cm]以上であることが好ましい。外周面3に転がり接触するスピンドルローラ15は、成形金型1を水平姿勢で支持し、電動機の出力を成形金型1に回転力として伝達する。電磁誘導コイル17は、外周面3に10mm以下の間隔を空けて対向している。

(もっと読む)

合成樹脂製枠体の成形方法

【課題】 金型の構成要素を削減して、製造面で簡素で煩雑ではない、内側に開口部を有する合成樹脂製枠体の成形方法を提供する。

【解決手段】 溶融する樹脂を中心部から周方向に流して縁周ゲートから周形状のキャビティに注入され、キャビティに連通するゲートを樹脂の溶融状態においてゲートカットされ、合成樹脂製枠体を取り出す合成樹脂製枠体の成形方法であって、

上記ゲートカットが、キャビティ内に充填された後に、上動してきた環状の凸部がキャビティの注入口を閉塞する。

(もっと読む)

筒状部品

【課題】射出成形により成形される筒状部品にて、簡単な構成により形状精度のよい筒状部品を提供すること。

【解決手段】射出成形により成形される筒状部品である円筒部材10は、両端面が開放され、外周、もしくは、内周面に螺旋状の溝を有する筒状部と、上記筒状部中央の周方向に並び、上記螺旋状の溝を挟むように設けられた複数の凹部とを有する。複数の凹部を設けていることから円筒部材10は、成形時に中央部が相対的に高温にならず、端面部が相対的に低温にならず、成形収縮率が全体的に均一化し、形状精度のよい筒状部材が得られる。

(もっと読む)

チューブ状容器の成形金型

【課題】チューブ状容器の容器肩部と首部口端の成形型に単一型のキャビティ型を採用してパーティングラインの転写を防止する。首部口端の外方への延長形成を可能となす。ゲート跡をキャップによる被覆により目立たない容器首部の基部に形成する。

【解決手段】コア型の先端面をチューブ状容器の容器肩部の内側成形面に形成する。先端面の中央に容器首部の内側成形用のコアを有する。肩部成形型とコア型の先端部をコア型周囲の容器胴部と共に嵌合してコア型先端面との間に容器肩部のキャビティを形成する。口端成形型を肩部成形型に正対位置する。口端成形型と肩部成形型との間に分割型による首部成形型を開閉自在に設ける。分割型のパーティング面に樹脂路を形成する。肩部成形型と口端成形型の両方を単一型のキャビティ型により構成する。樹脂路のゲート孔を容器首部の基部成形部位に設ける。

(もっと読む)

円筒状部品の製造方法及び円筒状部品製造用金型

【課題】ウエルドラインが発生しておらず内周面にゲートカット跡のない円筒状部品を安価に製造できる円筒状部品の製造方法を提供すること。

【解決手段】ランナ11からゲート22を介して部品成形部31に溶湯を供給する溶湯流路10を備える金型1を用いて、円筒状部品50を製造する円筒状部品の製造方法において、部品成形部31の外側に沿って環状に設けられた湯廻り部17に溶湯を供給して充填し、湯廻り部17に充填された溶湯を部品成形部31の外周側から流して充填する。

(もっと読む)

軸受部材およびその製造方法

【課題】射出成形材料が電鋳部の内側へ回り込んで型成形部が成形される事態を可及的に回避して、型成形部の成形精度の向上を図る。

【解決手段】内周に配設される軸部材を相対回転支持する電鋳部7と、電鋳部7の周囲に一体に形成される型成形部とを有する軸受部材は、型成形部のインサート成形工程を含む製造方法により製造される。このインサート成形工程において、使用される成形金型13,14のうち、主に電鋳部7を収容する側の金型14の上部端面14aのうち電鋳部7の開口部7cと対向する領域には、溶融樹脂Pの流動抵抗を増加させる凹凸部17が形成されたものが使用される。このような金型を用いて形成された軸受部材の型成形部のうち、開口側端面の内周縁にあって、電鋳部7の開口部7c上には、型成形面として成形されていない固化面が設けられている。この固化面と軸部材の外周面との間には所定の間隔が確保されている。

(もっと読む)

磁場射出成形装置

【課題】磁気特性を向上させた湾曲型成形体を製造し得る成形装置を提供する。

【解決手段】

凸型湾曲面を有し、強磁性体から成る第1金型と、前記凸型湾曲面に対して間隔を空けて向き合う凹型湾曲面を有し、強磁性体から成る第2金型と、前記凸型湾曲面と前記凹型湾曲面の間に挟まれる突起部を有し、非磁性体から成る第3金型と、前記第1金型、前記第2金型および前記第3金型によって囲まれるキャビティに磁場を発生させる磁場発生手段と、前記キャビティに磁性材料を供給する磁性材料供給手段と、を有する磁場射出成形装置。

(もっと読む)

トルクロータ及びその製作方法

【課題】トルクロータの製作において、締結構造の具備のためのプラスチック射出成形工程によって、プラスチックがヨークとマグネットとの間に流入してマグネットの真円を悪化させ、温度膨張係数の差によりマグネットが破損し、ヨークとマグネットとが互いに空回りすることを防止する。

【解決手段】N極とS極が交互に反復され、磁力を形成するマグネット320と、前記マグネットの内周面に挿入されるヨーク310、及び前記ヨークの内周面に挿入されるチューブ330を含んで構成され、かつ前記マグネットとヨークは回転時に空回りすることを防止する固定部が備えられている。

(もっと読む)

ブロー成形品の成形方法および成形装置

【課題】成形体本体の形状に拘わらず確実に離型できるブロー成形品の成形方法を提供する。

【解決手段】ブロー成形により成形品部分である成形体本体210と、成形体本体210と一体につながる余剰部分であるフラッシュ部220と備えた中間成形体200を成形し、次いで、中間成形体200を一方の金型110に付着させた状態で型開きし、フラッシュ部220をノックアウトピン140によって突き出して金型から中間成形体200を離型させるブロー成形品の成形方法において、一方の金型110に成形体本体210と金型110のキャビティ内周面C10との密着面間を離間させるエジェクタ機構150を設け、ノックアウトピン140によりフラッシュ部220を突き出す際に、エジェクタ機構150を動作させて成形体本体210と金型110のキャビティ内周面との密着面を離間させることを特徴とする。

(もっと読む)

41 - 60 / 289

[ Back to top ]