Fターム[4F202AG08]の内容

プラスチック等の成形用の型 (108,678) | 一般形状、構造物品 (7,435) | 管状体(←配管パイプ) (391)

Fターム[4F202AG08]の下位に属するFターム

異形管(←非円形断面) (19)

波形管(←ひだ付き管) (37)

有節管 (7)

曲り管 (39)

Fターム[4F202AG08]に分類される特許

141 - 160 / 289

計量ローラの製造方法

【課題】表面に高精度の凹状パターンを有する計量ローラの製造方法を提供することを目的とする。

【解決手段】円孔状の貫通孔を有する継ぎ目のない非分割形状の金型本体6の内周面に電気鋳造による凸状パターンXを全面均等に形成してキャビティ2を形成する。次に、芯材12をキャビティ2内に挿通する。その後、キャビティ2内に溶融樹脂3を注入し、表面に凹状パターンYを有しかつ中心に芯材12を有する計量ローラ27を成形すると共に、溶融樹脂3の冷却収縮に伴う外径寸法の減少により計量ローラ27をキャビティ2の内面10から遊離させる。そして、計量ローラ27をキャビティ2内から引き抜く方法である。

(もっと読む)

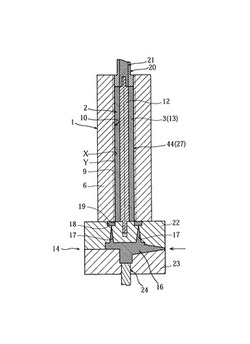

流体機器の継手の製造方法

【課題】 単一の材料を用いる1回の成形工程で継手の全体を成形し、ホース挿着部の膨出部を含む先端側部分の外面にパーティングラインのバリを生じさせず、オイルのにじみを防止すること。

【解決手段】 流体機器10の接続口11に取着される取着部21と、ホース12の一端が挿着されるホース挿着部22とを備え、ホース挿着部22はホース12が挿着される範囲の中間部に外径の膨出部22Aを設けてなる流体機器10の継手20の製造方法において、ホース挿着部22の膨出部22Aを含む先端側部分の外面を環状の外型32により形成するもの。

(もっと読む)

ベルト、及びその製造方法

【課題】発生ガスを金型外に効果的に排除し、かつ製品の局部的な膨らみの発生を回避すると共に、金型からの製品の取外し作業の簡素化が図れるベルト及びその製造方法を提供する。

【解決手段】熱硬化性樹脂溶液を円筒状芯体1表面に塗布して樹脂塗膜を形成する塗膜形成工程と、樹脂塗膜を加熱して熱硬化性樹脂皮膜7を形成する熱硬化性樹脂皮膜形成工程と、熱硬化性樹脂皮膜7を円筒状芯体1から取外す工程とを有するベルトの製造方法において、円筒状芯体1の軸方向両端には、円筒状芯体1の外周面を軸方向に移動可能な筒状のスライド部材2を配置し、円筒状芯体1の軸方向両端には軸方向に伸びるガス通路3を設けているので、熱硬化性樹脂皮膜形成工程では、スライド部材2を軸方向に移動させることにより、熱硬化性樹脂塗膜7を加熱した際に発生するガスをガス通路3により外部へ排出する。

(もっと読む)

環状ガスケット用成型金型

【課題】寸法精度の高いガスケットを、安価にかつ大量に製造することができる環状ガスケット用成型金型を提供する。

【解決手段】成型金型20は、固定金型21、可動金型22及びゲート金型23にてガスケット形状空間GSを形成する。ガスケット形状空間GSに溶融した樹脂を注入する樹脂注入口31を、固定金型21とゲート金型23とで環状のスリットにするとともに、環状のスリットに形成された樹脂注入口31につながる固定金型21とゲート金型23とで形成される導出通路Pが樹脂注入口31に向かって先細形状になるようした。

(もっと読む)

可撓性管継手の製造方法

【課題】金型などへのセットが簡単にでき、硬度差のある材料を用いても成形後の変形を防止できるとともに、外径をコンパクトにすることができる可撓性管継手の製造方法を提供すること。

【解決手段】両端部に連結部を有する管本体と、この外周に設けられる螺旋状の線状補強部材12とからなり,これら管本体と線状補強部材の硬度が異なる可撓性管継手を製造する場合に、線状補強部材を、螺旋状部と連通するランナー14を介して合成樹脂で一体成形した後、ランナーで線状補強部材を位置決め固定し、管本体を合成樹脂で一体成形する。これにより、線状補強部材の成形に用いたランナーをそのまま残して管本体の成形の際の位置決め固定に利用することで、金型などへのセットを容易とし、しかもランナーによって剛性を高めて成形後の硬度差による変形を防止できるようにしている。

(もっと読む)

金型装置、及び、その金型装置によって成形される成形品

【課題】摩擦抵抗の増加、把時部をコアピンから離脱させる際の把時部が中間部から座屈し潰れや捲れなどが発生するのを防止する金型装置の提供。

【解決手段】少なくとも成形品の外形部を形成するキャビティーと成形品の内形部を形成するコアピンからなる金型装置であって、そのコアピンの外周部の表面にシボ加工を施すと共に、そのシボ加工による微細な粗さを算術平均粗さRa435nm(ナノメーター)から算術平均粗さRa560nm(ナノメーター)の範囲で形成した金型装置。

(もっと読む)

膨張体及びつかみ装置

【課題】補強層ジョイント部の接着性及び耐久性を向上させることができる膨張体、及び、この膨張体を備えるつかみ装置を提供する。

【解決手段】部品をつかむつかみ装置に用いられ、流体により膨張可能な筒状の膨張体7であって、弾性体11A及び補強コード11Bからなる補強層11と、補強層11の外側に設けられ、弾性体からなる外皮層15とを少なくとも備え、補強層11を筒状に成型する際に繋ぎ合わされる補強層ジョイント部11Jが、膨張体径方向へ向けて重なっていることを特徴とする。

(もっと読む)

FRP長尺パイプ状成形体の成形方法とそれに使用する金型

【課題】成形時に発生する歪(反り、ねじれ)を最小限に抑え、品質の優れた長尺成形体を得るための成形方法・手段を提供すること。

【解決手段】FRP長尺パイプ状成形体を金型を用いて成形するに際し、金型として、該長尺パイプ状成形体の成形型を長手方向に複数に分割した小型金型を、成形定盤上に複数載置したものを使用することを特徴とするFRP長尺パイプ状成形体の成形方法、及びそれに使用する金型。成形定盤に設けられた小突起は、小型金型の下型に設けられた嵌合溝と嵌合し、小型金型は成形定盤上をスライドできるようになっている。

(もっと読む)

ヘリカルアンテナの製造方法

【課題】単純な構造の金型で成形でき、外観に優れ、製造コストを抑え、かつ、製造の作業が簡単化されたヘリカルアンテナの製造方法を提供する。

【解決手段】ヘリカルコイル10を一次成形用金型の一次キャビティに装着し、一次スライドコアを、ヘリカルコイル10の先端部の内周に、ヘリカルコイル10の長さに対して所定の比率で定まる長さ分だけ挿入し、一次キャビティに樹脂を充填して、先端部に所定深さの凹部31を有した一次成形品30を成形し、一次成形品30を二次成形用金型50の二次キャビティ51に装着し、二次スライドコア55を、二次成形用金型50に形成された二次貫通孔54を介して、一次成形品30の先端部に形成された凹部31に挿入した後に、二次キャビティ51に樹脂の充填を開始し、樹脂の充填の終了時には二次スライドコア55を凹部31から抜き取り、凹部31にも樹脂を充填して二次成形品を成形する。

(もっと読む)

複合材料ドライブシャフト製作用モールド及びこれを利用して製作した複合材料ドライブシャフト

【構成】

本発明は動力伝達部である両端部を除いた軸の大部分が一般的な軸と同じ円形パイプ形態を有する複合材料ドライブシャフトを製作することができるモールドを構成し、シャフトの両端部に形状変化が発生することによって、ドライブシャフトを成形した後モールドの脱型が容易になるように構成する。また、本発明は上記のようなモールドを利用して製作され、その両端部に接続継手(金属材ヨーク)を結合する場合、互いに噛み合って回転する形態を有するように複合材料ドライブシャフトを構成する。したがって、本発明のシャフトは機械的締結や接着剤による荷重伝達ではなく、シャフト自体に直接動力を伝達する方式であるので高いトルクを伝達することが可能である。

(もっと読む)

成形用金型

【課題】ワークを容易に挿入できるだけでなく、高い精度で位置決めすることもできる成形用金型を提供する。

【解決手段】成形用金型100を、外金具210と内金具220を保持するための金具保持型110と、金具保持型110に対して移動する金具押さえ型120とを備えたものとし、金具保持型110に、側壁WOUT1,WOUT2の外面を押圧するための外側スライダSOUT1,SOUT2と、側壁WIN1,WIN2の内面を押圧するための内側スライダSIN1,SIN2とを備え、金具押さえ型120に、外側スライダSOUT1,SOUT2の外面を押圧して外側スライダSOUT1,SOUT2を内側にスライドさせるための外側カムドライバDOUT1,DOUT2と、内側スライダSIN1,SIN2の内面を押圧して内側スライダSIN1,SIN2を外側にスライドさせるための内側カムドライバDINとを備えたものとした。

(もっと読む)

中空成形機におけるパリソン偏肉制御方法及び装置

【課題】本発明は、ダイを複数のアクチュエータを用いて偏芯させ、吐出中のパリソンの偏肉制御を行い、複雑な形状の中空成形品を歩留まりよく成形することを目的とする。

【解決手段】本発明による中空成形機におけるパリソン偏肉制御方法及び装置は、ダイ(1)の周面(1a)をアクチュエータ(7)駆動の押圧棒体(6)で押圧して偏芯させ、ダイ(1)から下方へ吐出するパリソン(4)の偏肉を時間軸に沿って制御する方法と構成である。

(もっと読む)

発泡ローラの成型金型および成型方法

【課題】空間容積を持たせた駒を用いることによって、液受けカップのコスト、さらには液受けカップの処理装置のコスト等が削減され、および、ウェルドやボイド等の異常発泡の少ない高品質な発泡ローラ成型金型を提供する。

【解決手段】発泡ローラ成型金型の駒が従来成型で使用されていた液受けカップの役割機能を有している、すなわち駒が発泡弾性層を形成する材料を受けて溜めるための空間容積を有している、ローラ成型金型を提供する。

(もっと読む)

合成樹脂成形品とその製造方法及び電子機器

【課題】コストアップを招くことなく難燃性を保持させ、また音の発生を抑制する。

【解決手段】合成樹脂材で形成された成形品本体PHと、成形品本体PHの内部に封入され合成樹脂材の引火温度よりも低い温度の沸点を有する液状体Lとを有する。

(もっと読む)

繊維強化プラスチックの製造方法及び繊維強化プラスチック成形用中子

【課題】外観が良好な中空形状の繊維強化プラスチックを製造することができる繊維強化プラスチックの製造方法及び繊維強化プラスチック成形用中子を提供することにある。

【解決手段】FRP成形品を製造する際には、連続した第1溝部9及び第2溝部10を表面に有する中子1を準備し、中子1に強化繊維を巻き付けることでプリフォームを形成する。その後、プリフォームで被覆された中子1を成形型内に配置し、成形型内に樹脂を注入することで樹脂を加圧状態でプリフォームに含浸させる。そして、プリフォームに含浸された樹脂を硬化させ、樹脂の硬化が終了した後に中子1を取り除く。

(もっと読む)

カニューレを成形するための方法および装置

本発明は、液体ポリマー材料からポリマー製カニューレを射出成形するための装置および方法を提供する。本方法は、加圧された液体ポリマーを金型キャビティ中およびオーバーフロー中に注入するステップと、固化する液体ポリマー中を通過してオーバーフロー中まで加圧された作動流体を強制的に送り込むことで導管を形成するステップとを含む。本発明は、ポリマー材料から物品を流体補助射出成形するための金型であって、針部を含む導管部を有するキャビティと;液体ポリマーが進入するための流路と;加圧された流体が進入するための流路と;導管部と連通するオーバーフローとを画定する少なくとも2つの部品を含む金型を提供する。この金型は複数のキャビティを含むことができる。好ましくはオーバーフローの容積は、導管部の容積以上の容積である。好ましくはこの金型は、金型から形成された物品のカニューレ部からオーバーフローを分離する分離手段を含む。  (もっと読む)

(もっと読む)

ゴム製筒体の製造方法、ゴムチューブの製造方法及び加硫成形型

【課題】未加硫ゴム筒を外金型で覆って内側から加圧する加硫成形方式を採用しつつ、長尺のゴム製筒体をも製造することのできるゴムチューブの製造方法の提供。

【解決手段】筒状ゴム5を金属管6の周りに配置してマンドレル7を構成する。筒状ゴム5に、補強コード12を傾斜させつつ周方向に配列して補強コード層11を設ける。筒状ゴム5をねじりながら引き伸ばして縮径させる。マンドレル7の周りに未加硫ゴム筒8を成型して加硫缶9に挿入する。筒状ゴム5の縮径を解除する。さらに、筒状ゴム5をねじりながら圧縮して拡径して、未加硫ゴム筒8を加硫缶9の内周面に押し付けて加圧する。

(もっと読む)

ゴム製筒体の製造方法、ゴムチューブの製造方法及び加硫成形型

【課題】未加硫ゴム筒を外金型で覆って内側から加圧する加硫成形方式を採用しつつ、中尺のゴム製筒体をも製造することのできるゴムチューブの製造方法の提供。

【解決手段】筒状ゴム5を金属管6の周りに配置してマンドレル7を構成する。筒状ゴム5に、補強コード12を傾斜させつつ周方向に配列して二層の補強コード層11を設ける。各層11a、11bの補強コード12の傾斜方向を互いに交差するよう設定する。筒状ゴム5の両端を引っ張って補強コード12の傾斜角度(θ)を変化させながら筒状ゴム5を縮径させる。マンドレル7の周りに未加硫ゴム筒8を成型して加硫缶9に挿入する。筒状ゴム5の縮径を解除して、未加硫ゴム筒8を加硫缶9の内周面に押し付けて加圧する。

(もっと読む)

樹脂成形品および光学機器

【課題】筒形状の樹脂成形品における端面の平面度を確保する。

【解決手段】円筒形状の樹脂成形品11における筒形状面をなす側面11aにおけるゲート2の流入方向に開口部12を形成する。開口部12の存在により、ゲート2付近のM部分の樹脂成形品11の冷却効率が向上し、樹脂成形品11が金型入れ駒13,14から取り出されるとき、ゲート2から離れているN位置とゲート2付近のM位置との樹脂温度差が、金型温度とほぼ一定になる。これにより樹脂成形品11が離型された後、円筒形状の端面3の温度が常温に下がるまでの時間差が一定となり、この部位における収縮差による変形が抑制され、端面3の平面度が改善される。

(もっと読む)

半導電性シームレスベルトの製造方法

【課題】本発明の目的は、左右の周長差の小さい半導電性シームレスベルトを短時間で安価に製造できる製造方法を提供することにある。

【解決手段】シームレスベルトの原料である樹脂溶液を、金型の円柱形状の内面にシームレス状に塗布させた後、乾燥、硬化してフィルム化するシームレスベルトの製造方法であって、金型の長さと金型直径の比(金型長さ/金型直径)が3以上であり、初期乾燥工程の際に、金型内表面に風速2m/秒以上の送風を行なうことを特徴とする。

(もっと読む)

141 - 160 / 289

[ Back to top ]