Fターム[4F202AG08]の内容

プラスチック等の成形用の型 (108,678) | 一般形状、構造物品 (7,435) | 管状体(←配管パイプ) (391)

Fターム[4F202AG08]の下位に属するFターム

異形管(←非円形断面) (19)

波形管(←ひだ付き管) (37)

有節管 (7)

曲り管 (39)

Fターム[4F202AG08]に分類される特許

21 - 40 / 289

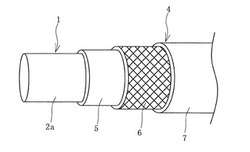

ゴムホース製造用マンドレル

【課題】加硫したゴムホースから円滑に引き抜けるようにしたゴムホース製造用マンドレルを提供する。

【解決手段】ゴムホース製造用マンドレル1の外周面2aの平均粗さを4μm以上30μm以下にするとともに、外周面2aの凹凸の平均間隔を30μm以上100μmに設定することにより、加硫工程でマンドレル1の外周面2aとゴムホース4の内面ゴム層5とが強固に密着することを防止する。

(もっと読む)

防振ゴムの製造方法

【課題】防振ゴムの製造方法において、外筒体の筒軸方向両端面へのゴムの侵入を抑え、且つ、ゴム弾性体の耐久性を向上させる。

【解決手段】第1パイプ部材23及び第1外筒体13と、これらの間に成形された第1ゴム弾性体33とを備えたトルクロッド1の製造方法である。第1ゴム弾性体33を加硫成形する際、下型71及び上型81に形成された、第1外筒体13の筒軸方向の端面13cと非平行な押圧部81aを、当該第1外筒体13の開口部の内周エッジに押し当てて、当該内周エッジを面取りすることにより、当該第1外筒体13の筒軸方向の端面13cへのゴムの侵入を抑え、且つ、第1外筒体13の筒軸方向の端面13cと第1ゴム弾性体33の外周縁における筒軸方向端53bとの間に段差を設ける。

(もっと読む)

有孔中空管の製造方法および有孔中空管製造用型枠

【課題】生産性が向上するとともに、有孔中空管への各種加工が容易な有孔中空管の製造方法を提供する。

【解決手段】本発明は、外周面から内周面につながる複数の貫通孔を有する有孔中空管の製造方法において、前記有孔中空管の内部空間を形成する中子型と、前記有孔中空管の外周面を形成する基準面および前記複数の貫通孔を形成する凸部を有する、複数の主パーツによって分割可能に構成された主型と、を含む型枠内に樹脂を注入し、この樹脂を硬化した後、主型、中子型をこの順で取り外すことを特徴とする。

(もっと読む)

インテークホース用射出金型及びこれを用いたインテークホース製造方法

【課題】別途の取り出し装備が不要で、インテークホースをメインコアから自動的に取り出すことを可能にし、製造工程の短縮と製造コストの低減が可能なインテークホース用射出金型及びその製造方法の提供。

【解決手段】インテークホースの外部形状を成形するために具備された上金型110及び下金型120と、該上金型と該下金型と共に金型内部にキャビティ部101を形成するスライドコア130と、内部形状を成形するために該キャビティ部に挿入されるメインコア150を含み、該メインコアは、外周面の一側にベローズ153が形成され、移動手段により上下移動が可能となるように具備された第1コア151と、該第1コアと互いに結合可能なように具備されて、該スライドコアによってその外周面が囲まれた第2コア155を含み、成形完了後に、該第1及び該第2コアとインテークホースとの間に圧縮空気を供給するためのエアー供給手段170を含む。

(もっと読む)

医療用コネクター/シャフト組立体、或いはその製造方法

【課題】 本発明は、カテーテルシャフトとコネクター間の接合強度が高く、ガイドワイヤーのコネクターへの挿入性に優れる(易挿入性)医療用コネクター/シャフト組立体を提供することを目的とする。

【解決手段】 反応性官能基を含有するカテーテルシャフトに対し、その内腔に、該内腔の内径と略同一の外径を有する挿入部と、該挿入部に隣接し、少なくともその隣接部分に段差を有することなく挿入部に接続された突出部を有するコアピンを、その挿入部がカテーテルシャフトの内腔の近位部に挿入され、突出部がカテーテルシャフトの内腔の近位部から近位側に隣接して突出する態様で配置された状態で、ポリアミド系樹脂組成物をインサート成形して一体化したことを特徴とする医療用コネクター/シャフト組立体を提供した。

(もっと読む)

金型把持方法、円筒部材の製造方法及び円筒部材の製造装置

【課題】芯体12と把持部材46とが擦れることで生じる磨耗粉の発生を抑制する。

【解決手段】芯体12と同一方向及び同一回転数で回転する一対の把持部材46が芯体12を把持する。これにより、無回転の把持部材46で芯体12を把持する場合に比べ、芯体12と把持部材46とが擦れることで生じる磨耗粉の発生が抑制される。

(もっと読む)

金型位置決め構造

【課題】ガイドローラを円筒金型に適切に転がり接触させることができ、しかも原料から放出されるガス等の結露を未然に防止できる金型位置決め構造を提供する。

【解決手段】本発明は、円筒金型111,119をローラ107,109で支持し、ローラ107,109に駆動源から入力される回転力により円筒金型111,119を回転させる遠心成形装置の金型位置決め構造であって、円筒金型111の端部開口3よりもその径方向の外側に、円筒金型111,119の回転に倣い端面117,121に転がり接触するガイドローラ7を配置したものである。ガイドローラ7の端面117,121に転がり接触する位置は、円筒金型111,119にローラ107,109の接する接点から上方へ向けて円筒金型111,119の周方向に30°以内の範囲である。

(もっと読む)

筒状部材成形用金型構造

【課題】コア金型に曲げ変形が生じることを防止でき、精度よく筒状部材を製造することを可能にする筒状部材成形用金型構造を提供する。

【解決手段】筒状のキャビティ金型と、このキャビティ金型の内孔に挿入設置されてキャビティ金型との間に射出空間を形成する棒状のコア金型10とを備え、射出空間に溶融樹脂を射出して筒状部材を成形するための筒状部材成形用金型構造であって、コア金型10の先端10b側に、コア金型10の先端10bから軸線O2方向外側に突出し、軸線O2中心の周方向に間隔をあけて配設された複数の突部19を備え、キャビティ金型の内孔にコア金型10を挿入設置するとともに複数の突部19をキャビティ金型の内面に当接させて、コア金型10の先端10b側を位置決め支持するようにした。

(もっと読む)

エレクトロフュージョン継手製造用の金型

【課題】金型設置作業に伴い、ターミナルピンと電熱線の接続部に断線などの破損が生じることを防止できるとともに、作業効率を向上させることが可能なエレクトロフュージョン継手製造用の金型を提供する。

【解決手段】棒状の内型16と筒状の外型17とを備えて金型Bを構成する。また、ピン挿入孔16cを備えるとともに他端16b側に係合部18を備えて内型16を形成し、射出空間形成部19よりも他端17b側に位置する内孔部分に係合受部20を備えて外型17を形成する。そして、ピン挿入孔16cにターミナルピン3を挿入して内型16を設置し、係合部18と係合受部20を係合させて外型17を設置した状態で、ターミナルピン3と内型16と外型17の互いの軸線O1、O2、O5が同軸上に配され、且つ内型16の外周面と外型17の内周面との間に射出空間Hが形成されるように構成する。

(もっと読む)

エレクトロフュージョン継手製造用コアの支持構造

【課題】スライドテーブルに設置したコアに傾きが生じることを確実に防止できるエレクトロフュージョン継手製造用コアの支持構造を提供する。

【解決手段】前後方向T1に所定の間隔をあけてスライドテーブル4に設けられて各フランジ部11、12を支持する第1支持部材20と第2支持部材21を備えるとともに、スライドテーブル4に設けられてコア10の他端部10b側のコア保持部19を支持する第3支持部材24と、コア10を金型内のセット位置に搬送した状態でコア10の一端部側のコア保持部18を支持する第4支持部材23とを備えて、コア10を少なくとも4点で支持するように構成する。

(もっと読む)

樹脂射出成形品

【課題】剛性の大きい樹脂を用いた場合であっても、無理抜き時に環状突部が破損するのを防止することができる樹脂射出成形品を提供すること。

【解決手段】円筒部13を有し、円筒部13の先端部が、円筒部13の他の部位よりも外径形状が大きいアンダーカット形状の環状突部14を有する樹脂射出成形品11において、環状突部14の円周方向の所定の部位に切欠き16を形成し、円筒部13の無理抜き時に、切欠き16を中心に環状突部14を変形させることにより、切欠き16によって応力を緩和する。

(もっと読む)

樹脂製中空成形品の製造方法及びその装置

【課題】押出し成型装置によっては成型できない多様な断面形状の軽くて剛性のある樹脂製中空成型品を効率よく一体成型できる製造方法とその装置を提供すること。

【解決手段】型締めした一対の金型の内部に形成されるキャビティー内に進退可能に挿入して位置決めされたインサートスライダの周囲面と前記両金型の成型面の間に形成されるスペースに熱可塑性の溶融樹脂を同スペースの一端から導入して、前記スペース内への溶融樹脂の充填が完了してから前記インサートスライダを外部に抜き出し、その後に前記金型を開放することにより前記キャビティー内にて成形された中空成型品を搬出するようにした樹脂製中空成型品の製造方法とその装置。

(もっと読む)

成形装置、成形品及びその製造方法

【課題】 凹状部から成型品を容易に回収することができる成形装置を提供すると共に、該成形装置を用いて成形された成形品を提供することを課題とする。また、該成形装置を用いた成形品の製造方法を提供することを課題とする。

【解決手段】 接離可能に構成された第1金型と第2金型とを備え、該第1及び第2金型の何れか一方は、接離方向に沿って凸状に形成された凸状部を備え、第1及び第2金型の何れか他方は、前記凸状部を差し入れ可能に形成された凹状部を備え、前記凸状部が凹状部に差し入れられて凹状部を閉塞した状態で、凸状部と凹状部との間に成形品を成形する成形空間が形成される成形装置であって、前記凸状部は、第1金型と第2金型とが離間する方向に相対移動する際に、前記成形空間で成形された成形品を保持した状態で成形品を凹状部の内側から外側に向かって相対移動させる保持手段を備えると共に、凹状部の外側に出た成形品を接離方向に略直交する方向に凸状部から離型可能に構成されていることを特徴とする。

(もっと読む)

二重筒の製造方法

【課題】成形が容易な排水トラップ及びその製造方法を提供する。

【解決手段】排水が流入する流入口部22と、排水を溜める溜水容器部23と、溜水容器部23の内部に位置し、流入口部22から流入した排水を溜水容器部23の底部まで通す流入管部24と、溜水容器部23上部に位置し、排水を外部に排出する排出口部25、26と、を有し、流入口部22と、溜水容器部23と、排出口部25、26と、が樹脂により一体成形されている。

(もっと読む)

保持器付きころおよび樹脂製保持器の成形方法

【課題】 ころ数を増やして負荷容量を高めることができ、簡素な構造の金型を用いて樹脂製の保持器を成形することができる保持器付きころを提供する

【解決手段】 複数のころ1と、これら複数のころ1を保持する樹脂製の保持器2とを備える。保持器2は、軸方向に並ぶ互いに平行な一対の円環部3が、円周方向に並ぶ複数の柱部4で連結され、隣合う一対の柱部4間に形成された各ポケット5に各ころ1をそれぞれ収容する。柱部4を、互いに径方向に離れた外径側部分6と内径側部分7とに分割する。

(もっと読む)

複合材料構造物製造用マンドレルの組立方法およびマンドレルの組立装置

【課題】 例えば航空機の胴体部等の製造に用いられる、略円筒形で、複数のセグメントに分割可能な構成を有するマンドレルを、高い位置精度で容易に組み立てることができる技術を提供する。

【解決手段】 セグメント固定工程では、対向配置した一対のサポートリングに沿って複数設定されている固定箇所のうち、1つの特定固定箇所に、固定対象である1個の前記セグメントを固定する。回転工程では、セグメント固定工程の前に、前記特定固定箇所を、サポートリングの最上部に位置させるように、前記サポートリングを回転させる。ここで、前記セグメント固定工程では、固定対象のセグメントを、前記サポートリングそれぞれの間に配置し、鉛直方向に沿って特定固定箇所に対応する高さまで上昇させてから、当該サポートリングに固定している。

(もっと読む)

円筒ゴム用成形型及び円筒ゴム成形方法

【課題】分割型による高い加工精度や高コストで設置スペースが嵩み、不良品発生のおそれや外観が悪化し易い等の従来の不都合を解消し、構造の簡素化や廉価化、並びに不良率低減や外観向上が可能となる改善された円筒ゴム用成形型を提供する。

【解決手段】内側から加圧膨張される円筒ゴムDを外囲して受止めるべく、下端部13が縮径され、かつ、下端が径外側に折り返されるアンダーカット面3bを有して下端窄まり筒形の成形面Mを持つ円筒ゴム用成形型にて、下端部13を形成するための下型4と、アンダーカット面3bより若干下から上端を外囲する上型1及び中型2と、アンダーカット面3bを備えるリング状のアンダーカット型3とを有して成り、アンダーカット型3の最小径部分の内径が、中型2の最大径部分の円筒ゴムDが弾性縮小変形可能な最小の外径以上の寸法に設定されている。

(もっと読む)

複合材料構造物製造用マンドレルの分解方法およびマンドレルの分解装置

【課題】 略円筒形で、複数のセグメントに分割可能な構成を有するマンドレルを、容易かつ効率的に分解することができる技術を提供する。

【解決手段】 外周面に密着して複合材料構造物が形成されている状態のマンドレルにおいて、取外し対象である1個のセグメントを最上部に位置させるように、一対のサポートリングを回転させる回転工程と、最上部に位置した取外し対象の前記セグメントを、一対のサポートリングから取り外すセグメント取外し工程とが行われる。このうち、セグメント取外し工程では、一対のサポートリングの間で、取外し対象のセグメントを、鉛直方向に沿って下降させて前記マンドレルの内側に位置させてから、一対のサポートリングの間より搬出する。

(もっと読む)

複合材料構造物製造用成形型

【課題】 略円筒形で、複数のセグメントに分割可能な構成を有する成形型において、各セグメント同士を円筒形に組み立てるときに、各セグメント同士の位置精度を優れたものとし、かつ、組立作業をより簡素化する。

【解決手段】 平板状で、その表面が凸面状となっている第一セグメントおよび第二セグメントを、1個ずつ前記表面を外側に向けた状態で、その端面をサポートリングに固定し、隣接するセグメント同士を側面で結合することで、単一の円筒状の成形型として保持する。

(もっと読む)

金型及び熱可塑性樹脂系繊維強化複合材料成形品の製造方法

【課題】キャビティ面の加熱及び冷却を急速に行ってハイサイクルに成形材料を成形できる金型、並びに該金型を用いた熱可塑性樹脂系繊維強化複合材料成形品の製造方法の提供を目的とする。

【解決手段】20℃における固有抵抗値が4.0〜100μΩ・cmの磁性金属材料により形成されたキャビティ面14、24を有する上型10及び下型20を具備し、上型10及び下型20のそれぞれに、20℃における固有抵抗値が5.0μΩ・cm以下の非磁性金属材料により形成される冷却回路16、26と、キャビティ面14、24を高周波誘導加熱する誘導加熱コイル17、27が設けられている金型1。また、金型1を用いた熱可塑性樹脂系繊維強化複合材料成形品の製造方法。

(もっと読む)

21 - 40 / 289

[ Back to top ]