Fターム[4F202AH25]の内容

プラスチック等の成形用の型 (108,678) | 用途物品 (8,494) | 車両(←軽車両)部材 (2,475) | パネル(←コンソールボックス) (245)

Fターム[4F202AH25]に分類される特許

61 - 80 / 245

型内塗装品の製造方法

【課題】 成形品裏面の形状に関係なく、所望の場所に磁性材料の配向による意匠を形成することができるようにする。

【解決手段】 裏面形成金型と表面形成金型と磁石が配置された塗膜形成金型とを備える型内塗装金型を用い、裏面形成金型と表面形成金型とを型閉じして、成形品を形成するための成形キャビティを裏面形成金型と表面形成金型との間に形成し、成形キャビティ内に成形樹脂を充填し冷却固化させて成形品を形成し、裏面形成金型が成形品を保持する状態で裏面形成金型と表面形成金型とを型開きし、裏面形成金型と対向する金型を表面形成金型から塗膜形成金型に切り替え、成形品を保持する裏面形成金型と塗膜形成金型とを型閉じして、磁性材料を含有する磁性塗料で成形品を塗装するための塗装キャビティを成形品と塗膜形成金型との間に形成し、塗装キャビティ内に磁性塗料を注入後、磁石により磁性材料の配向パターンを形成した後、磁性塗料を固化させることにより、磁性塗料を成形品に一体被覆させる。

(もっと読む)

樹脂成形品の成形方法並びに成形金型

【課題】スライドコアを配置してアンダーカット部を有する樹脂成形品を成形する樹脂成形品の成形方法並びに成形金型において、スライドコアに設けたガス抜き構造におけるガス抜き方向を樹脂成形品の表面側とは反対方向に設定することで外観不良を回避する。

【解決手段】アンダーカット部を成形するためにコア型30に配置するスライドコア40は、傾斜ロッド41を挿通するロッド挿通孔42はガス抜きピン44と到達するまで長寸状に設定し、ガス抜きピン44のピン挿通孔45とロッド挿通孔42とを連通させ、ガス抜きピン44とピン挿通孔45との間、並びに傾斜ロッド41とロッド挿通孔42との間にそれぞれクリアランスd1,d2を設定することで、成形時にキャビティCに滞留するガスをガス抜きピン44の外周クリアランスd1及び傾斜ロッド41の外周クリアランスd2を通じて樹脂成形品1の表面側とは反対方向に導くことで、外観不良を回避する。

(もっと読む)

表面形状データ作成方法およびこれに用いる表面形状データ作成装置

【課題】互いにかけ離れた高さの皮絞模様とステッチ糸を含む皮革モデルの表面形状でも、限られた階調幅の画像データで、それぞれ微細な表現が確保される表面形状データを作成してマスター型を簡便に製作可能とする。

【解決手段】皮革モデルの表面測定データを、あらかじめ定めた1階調当りの高さに256階調を乗じた分割高さ単位でグループに分割する。分割したそれぞれのグループにおける表面測定データを、分割高さを順次に累積した値を基準値とするローカルデータに変換してから、RGBのチャンネルに割り当て合成してRGB画像データに変換し、このRGB画像データを表面形状データとする。分割したそれぞれのローカルデータが256階調幅で表現されるから、高さの低い皮絞模様部分でも微細な表現が再現される。

(もっと読む)

発泡樹脂成形品の接合構造

【課題】発泡樹脂成形品と樹脂成形品を溶着用ボスの締結加工により接合一体化する際、両者の締結位置を安定化させることで組み付け精度が向上した接合構造を提供する。

【解決手段】トリムアッパー(発泡樹脂成形品)20とトリムロア(樹脂成形品)30とを接合一体化してラゲージサイドトリム10を組み付ける。上記トリムアッパー20の取付孔23の内壁に微小凹凸面24を形成するとともに、取付孔23の周縁に環状リブ25を突設し、トリムロア30における溶着用ボス31周囲の補強リブ32面に環状リブ25を突当てることで、トリムアッパー20とトリムロア30の締結位置を安定化させることにより、トリムアッパー20とトリムロア30との組み付け精度を高める。

(もっと読む)

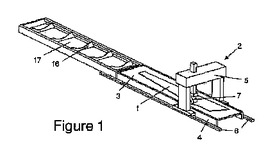

積層パネルの組立及び成形

積層パネルを組み立て且つ成形する方法が提供される。中間部材が積層台に設置され、積層台の中間部材上に一連の層を載置することによって、積層体が組み立てられる。その後、中間部材及び積層体が積層台から取り外されて成形面に配置される。その後、積層成形パネルを形成するために積層体の形状を変化させる態様で、積層体が中間部材を介して成形面に対して押し付けられる。最後に、積層成形パネルが中間部材から取り外される。この結果、積層台は、組立中、可撓性のある中間部材を支持することができ、積層体が自動処理によって組み立てられるように、比較的平らにされることができる。  (もっと読む)

(もっと読む)

エアバッグドア及びその製造方法

【課題】破断予定部が外部から識別できず、外観見栄えの良いいわゆるシームレスタイプのエアバッグドアを容易かつ安価に提供することである。

【解決手段】表皮5は、樹脂密度が高いスキン層13と、スキン層13の裏面側に一体に成形され、内部に多数の空隙を有する発泡層15とから構成され、発泡層15においては、樹脂密度が上記スキン層13に比べて低く、かつスキン層13に近づくにつれて徐々に高くなっている。基材3には、破断予定部7に沿って延びる複数の切欠部17が間欠的に厚み方向に貫通形成されている。表皮の発泡層15には、破断予定部7に沿って延びる複数のスリット19が、間欠的に形成されている。スリット19の一端は切欠部17に連通しているとともにスリット19の他端は発泡層15の厚み方向中間部に位置している。

(もっと読む)

樹脂製品及びその成形装置

【課題】両側板の上端部に内方へ指向するように成形されたフランジ部の先端面のパーティングライン近傍の段差部に手指が接触されるのをなくして使用感を向上することができる樹脂製品を提供する。

【解決手段】図1(a)(b)に示すように、コンソールボックス21の左側板21bの上端部に一体に形成された左側フランジ部21fの先端面S2に対し、該先端面S2の中間高さ位置に設定されたパーティングラインPLによりも所定の距離Eだけ下方に離れた位置に突条部21jを前記パーティングラインPLよりも水平方向に張り出すように一体に形成する。前記突条部21jによって人の手指が前記パーティングラインPL近傍に成形された段差部21kに接触されるのを防止する。

(もっと読む)

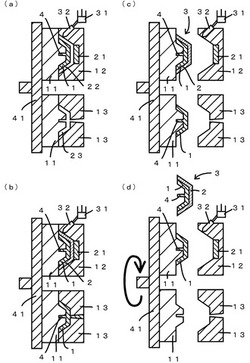

エアバッグシュータの製造方法

【課題】基材表面の見栄えの悪化及びヒンジの剛性低下、破損等を防止する。

【解決手段】固定型39には、受け部21に対応するように段差部39aが形成され、第2可動型43は、段差部39aに対応するようにフラップ29の先端縁裏面を成形する突起43aを有する。エアバッグシュータ15の成形後、第1可動型41を型開き方向に移動させてエアバッグシュータ15のフラップ29及び反ヒンジ31側を除くフランジ35の表面から離間させる。その後、第2可動型43を型開き方向に移動させてエアバッグシュータ15の反ヒンジ31側のフランジ35の表面及び反ヒンジ31側の枠体17のシューティング口27側端面から離間させるとともに、フラップ29の先端裏面を第2可動型43の突起43aで型開き方向に押すことによりフラップ29先端側部分を撓ませながら固定型39から離間させてフラップ29の先端縁を突起43aから離脱させる。

(もっと読む)

自動車用内装部品並びにその製造方法

【課題】表皮のインサートインジェクション工法を使用して樹脂芯材と表皮とを一体成形するとともに、表面に表示部を設定した自動車用内装部品並びにその製造方法であって、工程数を短縮化することを課題とする。

【解決手段】射出成形金型40を使用して、樹脂芯材20と表皮30とを一体成形する際、表示部14に相当する箇所の表皮30に開口31を繰り抜き、この開口31を通して樹脂芯材20を表面側に露出させ、露出面20aに射出成形金型40側から刻印47を転写して、樹脂芯材20の成形と同時に表示部14を形成するとともに、表皮30の開口縁31aは、樹脂芯材20における表示部14周囲に形成した木目込み溝部21に木目込み処理する。従って、樹脂芯材20の成形と同時に表示部14を形成することで、工程数の大幅な短縮化並びに射出成形金型40の構造の簡素化を図る。

(もっと読む)

多孔質電鋳殻の製造方法

【課題】 電鋳液中における電鋳層の形成と、予め母型(又は他部材)の表面に付着させた粒子の電鋳液中への溶け出しとが同時進行することによって、工程数や製造時間の軽減を図り、通気孔の形成位置を安定化することのできる多孔質電鋳殻の製造方法を提供する。

【解決手段】 電鋳処理が開始されると、ホウ酸粒子2の存在部分を除く銀めっき膜5の表面にスルファミン酸ニッケル水溶液から析出したニッケルが電着してニッケル析出層9を形成する。それと同時進行する形で、ホウ酸粒子2はスルファミン酸ニッケル水溶液中に徐々に溶け出していく。やがて、ホウ酸粒子2はほぼ全部がスルファミン酸ニッケル水溶液中に溶け出し、それに置き換わる形で、通気孔10がニッケル析出層9に形成される。その後もニッケル析出層9及び通気孔10は銀めっき膜5上に成長を続け、多孔質電鋳殻11が完成する。

(もっと読む)

照明式パネル及びその製造方法

【課題】金属調装飾部を備える製造容易な照明式パネル及びその製造方法をする。

【解決手段】一方の金型D1の型面に、照明部5を形成する印刷フィルム10と、金属調装飾部6を形成する光輝フィルム11とを隣り合うようにセットし、金型D1,D2を閉じて、印刷フィルム10と光輝フィルム11の裏面側に夫々異なるキャビティC1,C2を各フィルム10,11の隣り合う端部に及ぶようにして分離形成し、各キャビティC1,C2に光透過性の第一の樹脂Tを射出して、印刷フィルム10に第一の樹脂Tを積層してなる加飾部品30と、光輝フィルム11に第一の樹脂Tを積層してなる光輝部品31とを成形し、さらに、前記金型D1の型面に加飾部品30と光輝部品31を保持したまま他方の金型を交換し、加飾部品30及び光輝部品31に第二の樹脂Uを積層するようにした。

(もっと読む)

射出成形用金型及びこれを用いた樹脂成形品の製造方法

【課題】それ自体に剛性のない第1シート体が所定の形状・位置に維持されながら埋設され、射出成形と同時に第2シート体が表面に形成される樹脂成形品の製造に用いられる射出成形用金型及びこれを用いた樹脂成形品の製造方法を提供する。

【解決手段】射出成形用金型20は、固定型21と、型締めによって固定型21との間にキャビティ30を形成する可動型22とを備え、可動型22は、外周型29と、外周型29内を外周型29に対して相対的に型締め方向に前進後退可能なスライド型23とを備えている。2点鎖線で示したように、インサートシート32が埋設され、インサートシート72が表面に形成される樹脂成形品60に対応するキャビティ30が形成されている。射出成型用金型20に、インサートシート32及びインサートシート72を配置して所定の動作させることにより、デザインバリエーションを拡大させる樹脂成形品60を製造することができる。

(もっと読む)

樹脂成形品のシボ形成方法

【課題】比較的簡素な構成にて適正且つ効果的にシボを形成し得る樹脂成形品のシボ形成方法を提供する。

【解決手段】樹脂成形品の製品意匠面にシボを形成する方法であって、成形金型10における製品意匠面に対応するキャビティ部位にシボ転写素材1及び分離フィルム2を順に添設し、シボ転写素材1が持つシボ形状を製品意匠面に転写形成する。

(もっと読む)

射出成形用金型及び樹脂成形品の成形方法

【課題】コストアップや成形サイクルの長大化を避けつつ、ウェルドラインの発生を抑える。

【解決手段】型閉状態でスプルー4からランナ5へと供給された溶融樹脂は、ランナ5内において略放射状に流れ、ランナ5の全周縁部からフィルムゲート7を介してキャビティ6へと流入する。キャビティ6に溶融樹脂が充填されて成形が完了したならば、型閉状態のまま、コア部3をスライドさせて、Zピン9でランナ部101を引っ張るかたちでフィルムゲート7内に成形される薄肉部を切断する。ゲートカット後、固定型1に対して可動型2を開くと、キャビティ6内に成形された樹脂成形品(リング状の部品)100が取り出される。

(もっと読む)

車両用内装部品およびその製造方法

【課題】表皮材の成形サイクルを延長することなく、表皮材の取付開口部の周壁部を肉厚に形成する。

【解決手段】表皮材3を成形する表皮材成形工程と、基材2を成形する基材成形工程と、基材2と表皮材3との間で発泡材4を発泡成形させる発泡材成形工程と、を有する車両用内装部品の製造方法であって、表皮材成形工程を表皮コア型11及び表皮キャビティ型12からなる金型で成形するものとし、当該表皮材成形工程において、意匠面を構成する表面部3aと、当該表面部3aよりも肉厚に形成され且つ当該表面部3aに開口する取付開口部5の周縁から突設される周壁部3cを、一体成形する。

(もっと読む)

工業製品の生産設備及び生産方法

【課題】多品種少量生産に好適な工業製品の生産設備及び生産方法を提供する。

【解決手段】生産設備Pは、射出成形機2、第1金型交換機3、及び金型自動開閉装置4を備える。射出成形機2は一対の金型1a・1bを用いて合成樹脂製品を成形する。第1金型交換機3は一対の金型1a・1bをX方向に移動させる。又、第1金型交換機3は、Y方向に移動可能である。金型自動開閉装置4は第1金型交換機3に隣接して、射出成形機2と対向配置している。金型自動開閉装置4は、射出成形機2に搬出する一対の金型1a・1bを把持して少なくともそれらの金型1a・1bの成形面の防錆油を除去可能なように離間する。又、金型自動開閉装置4は、射出成形機2から搬送される一対の金型1a・1bを把持して、一対の金型1a・1bの成形面に防錆油が塗布可能なように離間する。

(もっと読む)

表皮材の貼込み方法および貼込み装置並びに貼込み方法を用いて形成したインストルメントパネル。

【課題】簡単な作業により表皮材を開口部の内側壁に追従させて、表皮材の浮上りや剥がれを抑制できる表皮材の貼込み方法を得る。

【解決手段】表皮材5をパネル基材6の表面6Fから内側壁21の壁面22に亘って接着剤7を介在させて配置し、押圧部材11を内側壁21に表皮材5を挟み込んで配置した後、押圧部材11の傾斜面11Sに楔部材12の傾斜面を接触させ、この楔部材12を傾斜面11Sと壁面22とが対向する方向に対して略直交する方向に押し込むことにより、押圧部材11を内側壁21方向に押圧して表皮材5を内側壁21に圧着する。これにより、表皮材5が内側壁21に追従して強く密接し、表皮材5を内側壁21の表面に浮上りや剥がれを抑制しつつ強固に接着することができる。

(もっと読む)

表皮材構造

【課題】主に、脱型時における表皮材の製品外観面部の伸びなどを防止し得るようにする。

【解決手段】金型31,32を用いて成形される軟質の表皮材15が、少なくとも、主に製品の外観部分を構成可能な製品外観面部19と、製品外観面部19の内側に設けられる開口部2を構成可能な開口予定部23とを有する表皮材構造であって、開口予定部23の裏面側に、表皮材15の少なくとも部分的な脱型を補助可能な脱型補助部35を一体に設けるようにしている。

(もっと読む)

部分表皮貼り樹脂成形品の成形方法並びに成形金型

【課題】部分表皮貼り樹脂成形品の成形方法並びに成形金型において、金型構造を簡素化してコストダウンを図るとともに、表皮のセット作業における作業性を高め、かつ表皮のズレをなくし、成形性を高める。

【解決手段】成形金型40における表皮30の保持機構として、成形下型60の製品キャビティC外周に上下動可能な表皮押え外枠70を配置し、表皮30のセット時には表皮30の周縁端末30aを表皮押え外枠70と成形上型50とでクランプ保持し、木目込み溝21に対応する成形下型60の凹溝64内に表皮30の見切りラインLに沿うフロント側端末31を収容した時、凹溝64内に設けられた表皮保持用突起80と成形上型50とで凹溝64内の表皮30のフロント側端末31を簡単に保持でき、表皮30のセットズレをなくし、成形性を向上させる。

(もっと読む)

自動車用内装部品の製造方法

【課題】自動車用内装部品の製造方法であって、軽量化及びコストダウンを図るとともに、成形サイクルを短縮化し、かつ外観凹凸を解消することを課題とする。

【解決手段】ドアトリム10におけるドアトリム本体20は、軽量で保形性を有する発泡樹脂基材21と、その裏面側に一体化される樹脂リブ22と、発泡樹脂基材21の表面側に貼付される表皮23とから構成され、成形上下型41,42の型締めによる一次加圧処理により、加熱軟化処理した発泡樹脂シートSを所要形状に成形し、その後、一次加圧より高圧な二次加圧処理を成形上下型41,42で行ない、発泡樹脂基材21を圧縮した状態で成形下型42の溝部424内に溶融樹脂Mを射出充填する際、二次加圧時間と射出充填時間とを同一に設定し、その後、表皮23のクッション層23bが復元するだけの低圧プレス加工により、発泡樹脂基材21と樹脂リブ22との一体化を図る。

(もっと読む)

61 - 80 / 245

[ Back to top ]