Fターム[4F202AK09]の内容

プラスチック等の成形用の型 (108,678) | 加熱冷却手段の具体的な特徴 (980) | 電気的手段の特徴 (269) | ヒーター(←材料内への埋込み、巻付け) (118)

Fターム[4F202AK09]に分類される特許

1 - 20 / 118

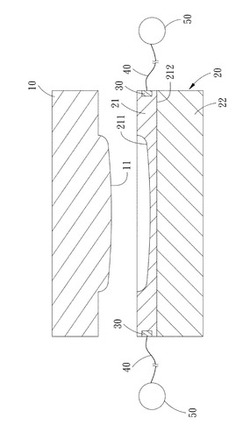

加熱装置付き金型

【課題】金型の表面の温度分布を均一にすることができ、コストを減少できる加熱装置付き金型を提供する。

【解決手段】上結合面11を有する上型10と、導電可能な導電層21と、導電層21の表面に設けられて上結合面11に向いている下結合面211と、導電層21の表面に設けられて下結合面211の反対側にある絶縁面212と、絶縁面212に絶縁的に結合される絶縁層22と、を有し、上型10に型合せ可能である下型20と、下型20の導電層21に導電可能に設けられる二つの導電板30と、導電板30に導電可能に設けられ、その電気抵抗係数が導電層21の電気抵抗係数よりも小さい二つの導電ケーブル40と、を含む。

(もっと読む)

熱硬化性樹脂の注型成形方法及び注型成形用金型

【課題】均熱性に優れ、外観上のムラ及び機械物性の分布が発生しない良好な成形品を作製しうる注型成形用金型を提供する。

【解決手段】熱硬化性樹脂を加熱して硬化させ所望の形状に成形するための注型成形用金型において、熱硬化性樹脂が注入される空間が形成されるよう対向して配置された一対の金型表面部材と、該一対の金型表面部材の外側に配置され、輻射線を放出可能であり、上記輻射線により上記一対の金型表面部材を介して上記熱硬化性樹脂を加熱し硬化させる少なくとも1つの輻射熱源と、上記一対の金型表面部材の外側面に配置され、上記輻射熱源からの輻射線を吸収する輻射線吸収手段と、を設け、上記輻射線吸収手段の表面上の単位面積あたりの面積平均放射率を、上記輻射熱源からの照射強度が小さい程高く、照射強度が大きい程低く設定する。

(もっと読む)

射出成形装置

【課題】加熱手段の埋設又は加熱媒体を供給するための加熱媒体通路の形成と、冷却媒体を供給するための冷却媒体通路の形成とが、構造が簡単で安価にできる射出成形装置を提供すること。

【解決手段】上金型本体6の上面には断面が縦長のU字形状を呈し、成形部30に沿って蛇行して折り返すように収納溝34が形成される。この収納溝34内にはこの収納溝34に沿ってこの収納溝34の半円形状の底面に当接するように、この収納溝34の最深部に電熱ヒーター42が圧入されて埋設された状態で、この収納溝34を形成する内壁に固定される。更に、この電熱ヒーター42を封止剤43により水封止して、上金型基体5との間で形成されるこの収納溝34内における上面が水平面とされた封止剤43の上方の空間は冷却水が流れる冷却媒体通路44となる。

(もっと読む)

レンズアレイの製造方法

【課題】レンズアレイの厚みが均一になるようにしつつ、樹脂の加熱時間を短縮する

【解決手段】レンズアレイ10を第1の加熱部(120,130)と第2の加熱部(220,230)を用いて製造する製造方法であって、一対の成形型(20,30)の間に熱硬化性の樹脂を挟みこみ、成形型(20,30)の間に樹脂を挟みこんだ状態で、成形型(20,30)で挟み込んでいる樹脂が硬化開始温度に到達するまで、第1の加熱速度で成形型(20,30)を加熱する第1の加熱部を用いて、成形型(20,30)を均一に加熱し、樹脂が硬化開始温度に到達したときは、成形型(20,30)を加圧しながら、第1の加熱速度よりも大きい第2の加熱速度で成形型(20,30)を加熱する第2の加熱部を用いて、成形型(20,30)を加熱し、樹脂を硬化させるレンズアレイの製造方法。

(もっと読む)

タイヤ加硫装置

【課題】電気加熱式プラテンが有するタイヤ加硫時の変形やプラテン交換に関する問題を解決したタイヤ加硫装置を提供する。

【解決手段】外金型内に収容された生タイヤを、当該生タイヤの外側及び内側から加熱して加硫成形するタイヤ加硫装置であって、生タイヤを充填するコンテナの上下に接して、またはコンテナの上下部分に内蔵した状態に配設され、加硫時に外金型の外側から生タイヤを加熱するプラテン10を電気式とし、ドーナツ型円盤としたプラテン10の周方向が複数に分割されている。

(もっと読む)

射出成形機用分割型マニホールド装置

【課題】マニホールドを分割可能にして各種構成部材を取り外し補修交換可能にした全体的に薄型のマニホールドの提供。

【解決手段】マニホールドを2分割し、それぞれの分割型1,1の相対向面に一対のランナ溝2,2を形成し、前記一対のランナ溝2,2内に溶融樹脂を流通させるパイプ状のランナ3を配設して成ることを特徴とする射出成形機用分割型マニホールド装置。

(もっと読む)

タイヤ加硫方法

【課題】割モールドの間に未加硫タイヤの一部のゴムが入り込むのを容易に防止できるタイヤ加硫方法を提供する。

【解決手段】未加硫タイヤ12のトレッド表面12Aにおける中型22の分割位置となる部位に凹部44を形成し、この未加硫タイヤ12を凹部44の位置が中型22の分割位置となるように金型14内に配置する。その後、ブラダーユニット16のブラダー34を加熱蒸気によって膨張させて未加硫タイヤ12の内面を加圧することにより、トレッド表面12Aを金型14に押し付け加硫成形する。

(もっと読む)

プラスチック成形品の成形方法

【課題】賦形面の微細なパターンを精度よく転写できるとともに、離型性及び生産性を向上させることのできるプラスチック成形品の成形方法の提供を目的とする。

【解決手段】プラスチック成形品の成形方法は、ガスが含浸され、固化したプラスチック基板6に対して、賦形面51を転写面61に押圧した状態で、転写面61を加熱し、賦形面51の構造を転写面61に転写する工程と、賦形面51を転写面61に押圧した状態で、プラスチック基板6を固化工程と、押圧した状態を解除することによって、加熱によりプラスチック基板6から放出され、押圧した状態により圧縮されていたガスを膨張させ、この膨張するガスを利用して、離型させる工程とを有する。

(もっと読む)

金型温度調節装置

【課題】成形サイクルの短縮化を図り得る金型温度調節装置を提供する。

【解決手段】金型温度調節装置1は、金型2に設けられた媒体流通路3に第1媒体を循環供給する第1媒体供給部10と、前記媒体流通路に前記第1媒体とは異なる温度の第2媒体を循環供給する第2媒体供給部20と、前記媒体流通路に前記第1媒体に対応させた第3媒体を循環供給する第3媒体供給部30と、これら各媒体供給部の送媒路15,25,35及び返媒路16,26,36を前記媒体流通路に切替接続する切替接続部40と、前記切替接続部を制御して、前記媒体流通路に前記第2媒体を循環供給する第2媒体供給状態からは、前記媒体流通路に前記第3媒体を循環供給する第3媒体供給状態とした後に、前記媒体流通路に前記第1媒体を循環供給する第1媒体供給状態に切り替える制御部51と、を備えている。

(もっと読む)

樹脂シート製造方法

【課題】コールドスラッグによって、樹脂シートが破断しないようにする。

【解決手段】射出成形金型50内に、樹脂シートが成形されるキャパシティ53と、キャパシティ53へ樹脂が注入されるゲート51cと、樹脂シートの溝を形成する突起52dとを設け、射出成形機のノズル60、61から溶融された樹脂を、ゲート51cを介してキャパシティ53へ注入することにより、溝付き樹脂シートを成形するようにした樹脂シート製造方法において、ゲート51cからキャパシティ53へ樹脂が注入される線上に突起52dを設けるとともに、この突起52dに凹み52fを設け、この凹み52fは、ノズル60、61から樹脂が射出される方向に深さを有し、しかも突起52dの根元まで達しない程度の深さを有し、ノズル60、61先端に出来るコールドスラッグを凹み52fへ留めてから残りのキャパシティ53へ溶融された樹脂を注入するようにした。

(もっと読む)

金型装置及びそれを有する成形装置

【課題】複数のキャビティ間で生じる樹脂圧力の差を容易に調整できる金型装置及びそれを有する成形装置を提供する。

【解決手段】射出成形機100が備える金型装置101は、互いの間に複数のキャビティ5が設けられた固定型1及び可動型2と、コア3と、を備えている。コア3は、溶融された樹脂を複数のキャビティ5に導くランナー7を固定型1のランナー形成部13との間に形成する本体型、及び、ランナー7と複数のキャビティ5とをそれぞれ連通するゲート33aを有し且つ複数のキャビティ5に対応して本体型31に連設された複数のゲート型33、を有している。そして、コア3は、ランナー7内の樹脂を複数のゲート型33のゲート33a毎に所定温度に加熱可能なように、ゲート33aのそれぞれに対応して互いに独立して設けられた複数のマイクロヒーター35を有している。

(もっと読む)

圧縮木製品の製造方法

【課題】圧縮木材を補強するとともに、該圧縮木材の木目や風合いが損なわれない圧縮木製品を得る。

【解決手段】本発明の圧縮木製品の製造方法は、略椀状をなす木材からなるブランク材を軟化し、圧縮力を加えることによって軟化前とは異なる略椀状の圧縮木材に圧縮する圧縮工程と(ステップS33)、圧縮されたブランク材の内壁面に、溶融した合成樹脂を通さない材料からなる保護膜を取り付ける保護膜取付工程と(ステップS33)、保護膜が内壁面に取り付けられた圧縮木材を射出成形用金型に配置し、合成樹脂を射出成形することによって保護膜10上に所定形状の樹脂補強部を形成する樹脂補強部成形工程と(ステップS37)、を含む。

(もっと読む)

注形品の製造方法、金型及びガス絶縁開閉装置

【課題】熱硬化性の材料を用いた注形品の生産性を高める。

【解決手段】ポスト型の絶縁スペーサの製造方法は、熱硬化性の注形材料51を加熱された金型25内に加圧補給しながら、この金型25内における注形材料51の外周部分52を熱硬化させて半硬化物53を得る工程と、金型25内で得られた半硬化物53についての熱硬化がその中心部54側へ進行するときに生じる反応熱によって半硬化物53を中心部54から内部発熱させる工程と、金型25内で内部発熱した半硬化物53の熱膨張の発生に応じて、注形材料51の加圧補給を停止させる工程と、加圧補給を停止させた金型25内から半硬化物53を取り出し、この半硬化物53の内部発熱を継続させることによって、中心部54を含む半硬化物53全体を熱硬化させて絶縁スペーサを得る工程と、を有している。

(もっと読む)

タイヤ加硫装置

【課題】未加硫タイヤの側面部を各部分に応じて加熱及び加硫して各部分の加硫度を適宜調節する。

【解決手段】タイヤ加硫装置1は、未加硫タイヤ90を収納する加硫モールド10と、加硫モールド10のタイヤ幅方向外側面に接触して未加硫タイヤ90の側面部92を加熱するプラテン20、30とを備え、加硫モールド10内で未加硫タイヤ90を加熱して加硫する。プラテン20、30の加硫モールド10に接触して伝熱する伝熱面22、32に、タイヤ周方向に沿って設けられて外表面が伝熱面22、32の一部を構成する、伝熱面22、32の部材よりも熱伝導率が低い低熱伝導部材23、33を設ける。低熱伝導部材23、33からの熱伝導を抑制しつつ、プラテン20、30で加硫モールド10を加熱して、未加硫タイヤ90の側面部92を加熱する。

(もっと読む)

車両用内装部品の製造装置

【課題】 本発明は、接着剤を塗布、あるいはラミネートした表皮材の裏面に直接エアを供給し、接着剤の粘着力を弱めて表皮材の離型を容易にする構造を有する車両用内装部品の製造装置を提供する。

【解決手段】 車両用内装部品の樹脂芯材に、接着剤層が形成された表皮材を貼着する製造装置であって、樹脂芯材が装着される成形型17と、成形型17の外周部に沿って設けられ、樹脂芯材に貼着された表皮材の周辺部裏面にエアを供給して離型を促進するエア供給部26と、エア供給部26に接続されるエア供給系と、を備え、エア供給部26は、エア供給系26から供給されたエアを噴出する複数の噴出孔24を有する。

(もっと読む)

合成樹脂成形用金型およびその成形方法

【課題】高品位外観の樹脂成形品を得る短い成形サイクルでしかも反り変形も小さい合成樹脂成形用金型およびその成形方法を提供する。

【解決手段】入れ子101のおも型204の間に樹脂断熱層205を塗布し、入れ子101の製品面側に電気ヒーター202を配置し、入れ子101のおも型204側に冷却回路102を配置し、また製品側入れ子表面103と電気ヒーター202の間もしくは電気ヒーター202間に複数の温度センサー203を配置して合成樹脂射出成形金型を構成する。入れ子101の熱収縮により、おも型204と樹脂断熱層205との間に隙間が形成されて空気断熱層となり、入れ子101の熱容量を小さくでき、入れ子101の加熱・冷却を早くすることが可能となって、成形サイクルを短できる。また、入れ子101の熱容量が小さくできることから、入れ子101の複数部位の冷却速度差も小さくなり、樹脂成形品201の反り変形も小さくできる。

(もっと読む)

樹脂成形補助システム

【課題】設備購入コストを減少することができ、且つ設備の設置スペースを減少可能である樹脂成形補助システムを提供する。

【解決手段】電気エネルギー変換器と電気的に連接し、少なくとも一つの樹脂加工設備の近隣に設けられ、複数の電気エネルギー変換ヒーターと、電気エネルギー切替え制御設備を含む樹脂成形補助システムにおいて、複数の電気エネルギー変換ヒーターは、樹脂加工設備の金型に応じて設けられる。電気エネルギー切替え制御設備は、電気エネルギー変換器と電気的に連接し、制御モジュールと、電気エネルギー分配モジュールとを含み、制御モジュールは、樹脂加工設備と通信的にカップリングし、樹脂加工設備からの工作請求信号を受取り、電気エネルギー分配信号を発し、電気エネルギー分配モジュールは、制御モジュール及びこれらの電気エネルギー変換ヒーターと電気的に連接する。

(もっと読む)

貼合成形方法、貼合成形用金型および貼合成形装置

【課題】安価な設備で短時間に熱可塑性樹脂が含浸された中間基材あるいは補強繊維織物強化プラスチックを得る貼合成形方法を提供する。

【解決手段】固定側金型(1)と、移動側金型(11)とにより構成されるキャビティ(K1、K2)に熱可塑性樹脂を射出充填して対になる第1、2のマトリックス樹脂(M1、M2)を成形する成形工程と、第1、2のマトリックス樹脂が所定間隔になるように対向させる位置合わせ工程と、対向したマトリックス樹脂間に補強炭素繊維織物(W)をインサートするインサート工程と、補強炭素繊維織物とマトリックス樹脂との間にハロゲンヒータまたはカーボンヒータ(H、H)を挿入して補強カーボン繊維織物とマトリックス樹脂の両方を加熱する加熱工程と、移動金型を固定金型に対して型締めして第1、2のマトリックス樹脂を補強炭素繊維織物に貼合あるいは含浸させる含浸工程とから構成する。

(もっと読む)

光学素子の製造方法

【課題】成形型とともにキャビティを構成する別部材を用いる場合に、成形面から転写される光学機能面に非対称性の誤差等が発生することを防止する成形方法を提供する。

【解決手段】変形スリーブ14の内部に下型11、上型12を、そのそれぞれの成形面を、外周規制部材13を介して対向させて配置することで、キャビティC1を構成し、このキャビティC1に熱可塑性の成形素材15を装填して加熱/加圧して光学素子に成形する工程において、成形時に、下型11、上型12、外周規制部材13を変形スリーブ14で拘束することで、それぞれの成形面、変形スリーブ14の同心度を確保し、冷却による硬化時に変形スリーブ14による外周規制部材13の拘束を解除して、冷却中の光学素子を自由に熱収縮させることにより、光学素子における熱応力による歪み等に起因する、アス、コマ収差等の非対称性の誤差の発生を防止する。

(もっと読む)

ステアリングリム加飾装置及びステアリングリムの加飾方法

【課題】溝形加飾ピースを熱軟化させる際にリム部が受ける熱を抑制することが可能な防止することが可能なステアリングリム加飾装置及びステアリングリムの加飾方法を提供することを目的とする。

【解決手段】本発明のステアリングリム加飾装置10は、溝形加飾ピース300を、ステアリングホイール200のリム部202ではなく、加飾ピース保持蓋60にて保持する。ステアリングホイール200を保持したワーク収容器12の開口12Aを、溝形加飾ピース300を保持した加飾ピース保持蓋60によって閉塞して、溝形加飾ピース300を熱軟化させかつ溝形加飾ピース300内にリム部202の一部(上側円弧部202A及び下側円弧部202B)を挿入しかつワーク収容器12内を負圧状態にすると、ワーク収容器12の内外の圧力差により、溝形加飾ピース300がリム部202の一部に密着して加飾が行われる。

(もっと読む)

1 - 20 / 118

[ Back to top ]