Fターム[4F202AM22]の内容

プラスチック等の成形用の型 (108,678) | 成形装置、成形操作のその他の特徴 (3,701) | 成形装置の管理 (251) | 自動診断 (60)

Fターム[4F202AM22]に分類される特許

1 - 20 / 60

板隙修正方法および板隙修正装置

【課題】短時間で板隙を修正できる板隙修正方法を提供する。

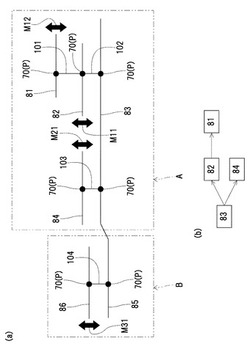

【解決手段】打点Pを含む平面部80をシェル要素モデル40より検出する平面部検出工程S130と、検出した平面部80と1D要素100とに基づいて、1D要素100が介在する平面部80を一つのグループとしてグループ化するグループ化工程S140と、グループに属する平面部80の中で、一つの平面部80を基準平面部として設定し、基準平面部を基準にして、グループに属する平面部を移動させる順序を、グループ毎に決定する順序決定工程S160と、を行う。

(もっと読む)

パーティングライン決定装置、パーティングライン決定プログラム

【課題】成形品のパーティングラインの決定に要する工数を低減することができるパーティングライン決定装置、及びパーティングライン決定プログラム得る。

【解決手段】成形品の各面について、各手段により、キャビ型で成形させる面か、コア型で成形させる面か、スライド型で成形させる面か,分割面か、又は絶対アンダー面かが、決定され、この情報が、パーティングライン決定手段16Uへ入力される。パーティングライン決定手段16Uは、この情報に基づいて、各面に異なった色情報を付与し、各面の境界にパーティングラインを作成することでパーティングラインを決定する処理を終了する。このように、成形品のパーティングラインの決定に要する工数を低減することができる。

(もっと読む)

タイヤ加硫機

【課題】エネルギーロスを少なくして加硫時間が短縮化することにより生産性を向上させることができるタイヤ加硫機を提供する。

【解決手段】金型とブラダーとを備え、ブラダー内部に熱圧媒体を供給することにより、ブラダーをタイヤの内面全体に密着させて加硫を行うタイヤ加硫機であって、ブラダーに熱圧媒体を供給する供給管と、ブラダーから熱圧媒体を排出する排出管と、排出管に設けられて熱圧媒体に含まれるドレンを熱圧媒体から分離するドレントラップとを備えており、ブラダーから排出された熱圧媒体は、ドレントラップでドレンと分離された後、供給管に戻される一方、ドレンは、外部に排出されるタイヤ加硫機。

(もっと読む)

成形体の設置方法および成形体の設置装置

【課題】型を用いて複数の成形体を基材に一体的に設ける成形体の設置方法において、基板の正しい位置に成形体を設置する方法を提供する。

【解決手段】型を用いて複数の成形体W5を基材W3に一体的に設ける成形体W5の設置方法において、基材W3に成形体W5を設ける第1の成形体設置工程と、この第1の成形体設置工程で設けた成形体W5の位置ずれ量を、基材W3に予め設けられている成形体用基準マークW19を用いて測定する成形体位置ずれ量測定工程と、この成形体位置ずれ量測定工程で測定した位置ずれ量に応じて、基材W3に対する型の位置を補正し、基材W3に2回目以降の成形体W5を設ける第2の成形体設置工程とを有する。

(もっと読む)

現像剤撹拌・搬送スクリュー及びその金型設計方法

【課題】軸部に一体に成形された螺旋状羽根を有する樹脂製の現像剤撹拌・搬送スクリュー、及び中心軸部のない螺旋状羽根を有する現像剤撹拌・搬送スクリューの、金型成形する際のアンダーカットを防止する為の肉付けを最小化した、低コストの撹拌・搬送スクリュー及びその金型設計方法を提供する。

【解決手段】軸部と、軸部の軸線方向の断面形状が台形形状である螺旋状羽根を有する現像剤撹拌・搬送スクリューであって、螺旋状羽根側面と軸部との間に、又は軸部を有しない螺旋状羽根底面に、2方分割の金型でありながらアンダーカットを発生させないための複数の肉付けが形成されている現像剤撹拌・搬送スクリュー。

(もっと読む)

成形材料の成形装置および成形材料の成形方法

【課題】簡素な構成で上型と下型との位置ずれの測定を従来よりも短時間で行うことができる成形装置を提供する。

【解決手段】上型M1と下型M2とを用いて成形材料を成形する成形装置1において、上型M1が設置される上型設置体3と、下型M2が設置され上型設置体3に対して相対的に移動位置決め自在である下型設置体5と、上型設置体3に一体的に設けられた被測定体9と被測定体9の位置を測定するために下型設置体5に一体的に設けられた変位センサ11とを備えた測定部7とを有する成形装置1である。

(もっと読む)

マスター型製造装置

【課題】型を複数回繰り返して使用することにより、平板状の基板の面に硬化した成型材料で構成された複数の凸部を設けてマスター型を製造するマスター型製造装置において、マスター型での不良の発生を防止する。

【解決手段】型M1を複数回繰り返して使用することにより、平板状の基板W1の面に硬化した成型材料で構成された複数の凸部W2を設けて、マスター型M2を製造するマスター型製造装置1において、凸部W2を形成するための型M1の凹部M3に供給された硬化前の成型材料を観察する硬化前観察カメラ17を有する。

(もっと読む)

金型内部情報計測センサー

【課題】ダイカストの品質管理はダイカストマシン側からのデータを基に制御するものの、金型からの情報管理は、ほとんどなかったため、ガスを巻き込んだ巣のある不良品を後段の工程に流すことが防止できず、結果として歩留まりを低下させていた。

【解決手段】金型ダイスに穿設されキャビティに開口する装着孔に装着可能なロッド形ケーシングと、前記ロッド形ケーシングに内挿されその軸芯方向に可動で金型キャビティ面に先端面を一致可能な圧力伝達ロッドと、前記圧力伝達ロッドの後端に対面して固定保持され、キャビティに注入された溶湯の圧力を検知可能な圧力センサーとを設けて、キャビティ内溶湯圧を検出する。前記圧力伝達ロッドの中心部に形成された細孔に装着され、前記細孔のロッド先端部側に検知端を有する熱電対からなる温度センサーと、を備えてキャビティ内溶湯温度を検出する。

(もっと読む)

樹脂封止装置

【課題】ひずみゲージの異常を簡易かつ高精度に検出して成形品の品質信頼性を向上させた樹脂封止装置を提供する。

【解決手段】ワークを樹脂封止する樹脂封止装置であって、ホイートストンブリッジ回路を備えたひずみゲージと、ホイートストンブリッジ回路の四端子における電圧値を検出する検出部と、検出部の出力を増幅するトランスミッタと、トランスミッタの出力をA/D変換して、ひずみゲージのひずみ量を算出するA/D変換部と、ひずみゲージに与えるように指令された荷重とA/D変換部の出力とを比較して、この荷重とA/D変換部の出力との差異が小さくなるようにサーボモータの動作を制御する制御部とを有し、検出部は、ホイートストンブリッジ回路の四端子における電圧値のそれぞれを所定のしきい値と比較することにより、ホイートストンブリッジ回路を構成する抵抗体の異常を検出する。

(もっと読む)

金型修正方法

【課題】板厚の減少に伴う成形誤差の発生を抑制できる金型修正方法を得る。

【解決手段】金型4により板材をプレス成形して成形品1を作成し、成形品1の表面と裏面との面形状をそれぞれ3次元測定して表面測定データと裏面測定データとを取得する。表面測定データと裏面測定データとに基づいてプレス成形前の板厚に対するプレス成形後の板厚の偏差を求めると共に、偏差分布を求める。偏差分布に基づく金型修正エリア内の偏差により金型修正エリアの金型4を修正する。金型加工装置6により形成した金型4の数値制御データのうち、金型修正エリアに応じた数値制御データを偏差に基づいて修正し、修正した数値制御データにより金型4を修正する。修正した金型4により板材をプレス成形して成形品1を作成して、再度偏差と偏差分布とを求めて、金型4を再修正する。

(もっと読む)

結像光学素子の製造方法及びそれにより製造された結像光学素子を用いた光走査装置

【課題】 副走査断面内において複数の光束を偏向面に対し斜め方向から入射させて複数の被走査面を走査する走査光学系に用いられる結像光学素子を金型を用いて射出成形で精度良く製造すること。

【解決手段】 複数の光束を偏向手段に副走査方向において斜め方向から入射させ、複数の光束を各光束毎に対応した被走査面に導光する光学的に同一位置に配置され、かつ光学性能が同一の結像光学素子は、副走査方向において光線通過状態が異なるように構成されており、該光学性能が同一の結像光学素子は、光線通過状態が異なる複数の位置において各々光学性能を測定する光学性能測定工程と、結像光学素子の光学機能面の設計値からのズレ量より光学機能面の補正形状を算出する補正形状算出工程と、光学機能面の補正形状を元に成形用の金型の鏡面駒の形状を補正加工する補正加工工程で補正加工された鏡面駒で成形を行う成形工程とを用いて製造されること。

(もっと読む)

成形条件設定方法

【課題】金型を取り付けた際の型締力の調整時間を短縮することができる射出成形機の制御方法を提供すること。

【解決手段】型締装置(10)のトグルサポート(15)の固定位置を移動して目標型締力に近づくように型締力を調整する。トグルサポート(15)の移動量に応じて金型保護位置を変更する。型締力の調整は、規準金型を型締装置(10)に取り付けて得られた、押込量と対応する型締力との関係から求められた第1の型締力設定値に基づいて行なわれる。型締力の調整は、第1の型締力設定値を用いて型締を行ない、実際の型締力を検出して得られた型締力検出値と目標型締力との差に基づいて行なわれることとしてもよい。

(もっと読む)

射出成形機における樹脂漏れセンサ装置

【課題】樹脂漏れの発生の可能性が高い金型構成部材同士との接合面に通ずる溶融樹脂の流通路の接続部より漏れる樹脂を流動抵抗の低い溝に導いてセンサにより金型内部の温度と樹脂温度の温度差を利用して感知するようにした射出成形機における樹脂漏れセンサ装置。

【解決手段】加熱溶融樹脂を射出成形させて金型内の流通路2を介して流通させて、ゲートよりキャビティ内に一定量宛供給するようにした射出成形機において、組込まれる各部材の接合部の前記流通路2の接合面の開口側に、前記流通路2を包囲する凹陥溝5を設け、この凹陥溝5と通ずる樹脂通路6を設け、かつ部材の外部にセンサ7を配設して、前記流通路2より漏出する樹脂を集合導出させて検知して成ることを特徴とする射出成形機における樹脂漏れセンサ装置。

(もっと読む)

成形装置および成形方法

【課題】循環して反復使用される成形型の劣化を早めることなく、成形型の保守管理費用を抑制しつつ、成形品の歩留まりを向上させる。

【解決手段】成形用素材134が実装された成形型131が投入され、光学素子135に成形する成形部1と、成形型131に対する成形用素材134と光学素子135の入れ替えを行う型脱着部5との間を出口コンベア2、正面レール3、入口コンベア4でループ状に接続し、複数の成形型131を循環させて成形を行う構成の成形装置101Aにおいて、入れ替え時に光学素子135の良否を判別する検査部8と、不良品と判定された光学素子135の成形に用いられた成形型131を循環経路から排除するための型排出ステージ11を設け、型脱着部5における入れ替え毎に光学素子135の良否を判別して、当該光学素子135の成形に用いられた成形型131の劣化を早期に検知し、保守管理の負担を軽減する。

(もっと読む)

スタンパ供給装置及びスタンパ供給方法

【課題】スタンパをスタンパホルダに積載する際におけるスタンパの脱落を抑制できる信頼性が高いスタンパ供給装置及びスタンパ供給方法を提供する。

【解決手段】スタンパ供給装置は、板状のスタンパ20の中心孔にピン部16が嵌合して台座部12の上に複数のスタンパ20を重ねた状態で保持可能であるスタンパホルダ22と、スタンパホルダ22のピン部16の変形の度合いを測定可能であるピン部測定装置(反射型センサ56)と、スタンパ20をスタンパホルダ22に積載するためのスタンパ積載装置と、を含み、ピン部16の変形の度合いが所定の基準の範囲内であるスタンパホルダ22にのみスタンパ積載装置がスタンパ20を積載し、ピン部16の変形の度合いが基準の範囲外であるスタンパホルダ22にはスタンパ積載装置がスタンパ20を積載しないように構成されている。

(もっと読む)

射出成形機の型締力設定方法

【課題】 バリ不良の発生しない必要最小限の適正型締力を設定する際の確実性及び信頼性を高めるとともに、より的確な適正型締力を自動化により容易に設定する。

【解決手段】 最大型締力(100〔%〕)から所定の大きさを順次低下させた型締力(100〔%〕,80〔%〕,70〔%〕…)により順次型締めして試し成形を行うとともに、射出工程における型締圧Pcを検出し、この型締圧Pcの変化に係わる複数の異なるモニタ要素(Pc,Pcd,Pcr)を監視することにより、少なくとも一つのモニタ要素に所定の閾値を越える変化が生じたなら当該変化が生じたときの型締力に対して所定の大きさだけ増加させた型締力を適正型締力Fsとして設定する。

(もっと読む)

射出成形機の型締力設定方法

【課題】 バリ不良の発生しない必要最小限となる適正型締力を的確に設定するとともに、樹脂の充填に伴う金型の変化に係わるより広範な情報を得る。

【解決手段】 最大型締力(100〔%〕)から所定の大きさを順次低下させた型締力(100〔%〕,80〔%〕,70〔%〕…)により順次型締めして試し成形を行うとともに、金型2の固定型2cを支持する固定盤3c及び金型2の可動型2mを支持する可動盤3mの外面3cf,3mfに付設した型位置センサ4により射出工程における固定盤3cに対する可動盤3mの相対位置(型位置Xc)を検出し、少なくとも、当該型位置Xcに所定の条件を満たす変化が生じたなら当該変化が生じたときの型締力に対して所定の大きさだけ増加させた型締力を適正型締力Fsとして設定する。

(もっと読む)

閉鎖可能なホットランナーノズルを備える射出成形工具

【課題】ホットランナーノズルの排出開口が閉鎖ニードルにより閉鎖されているか否かを突き止めることができるようにする。

【解決手段】閉鎖ニードル(2;2′)の少なくとも1つの位置を検出可能な素子(3;3′)が設けられているようにした。

(もっと読む)

金型、成形品評価方法、及び成形条件決定方法

【課題】金型内での樹脂成形品の収縮量等の変動を経時的に測定することができる金型、その金型を用いた成形品の評価方法、その金型を用いた成形条件の決定方法を提供する。

【解決手段】金型内における樹脂成形品の収縮量の経時的な変動を測定する収縮量測定部及び/又は金型内における樹脂成形品の収縮力の経時的な変動を測定する収縮力測定部を備えた金型を用いる。収縮力測定部が、収縮力を伝達する伝達部を備え、伝達部を介して収縮力を測定し、収縮量測定部が、樹脂の収縮により変位する可動部を備え、可動部の変位量を収縮量として測定する金型が好ましい。

(もっと読む)

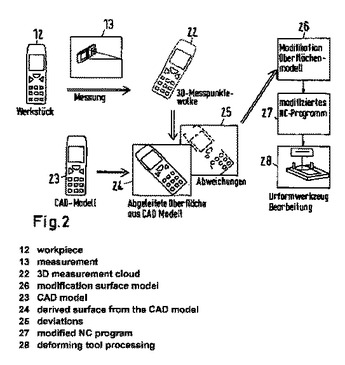

原型ツールの製作方法及び装置

本発明は、部品の原型ツール(10)を製作するための装置及び方法に関する。本方法は、a)部品のCADモデル(23)を受け取るか、或いは作成する工程と、b)部品のCADモデル(23)に基づき原型ツール(10)の表面モデルを導き出す工程と、c)NC工作機械を用いて、表面モデルに基づき原型ツール(10)を製作する工程と、d)原型ツール(10)を用いて、部品の実物(12)を製作する工程と、e)部品の実物(12)の表面の点の三次元による点分布(22)を提供するコンピュータ断層撮影に基づく座標測定器を用いて、部品の実物(12)の輪郭を計測する工程と、f)三次元による点分布(22)の三次元の点とCADモデル(23)を比較して、所定の許容限界を上回る偏差が存在するか否かを計算する工程と、所定の許容限界を上回る偏差が存在する場合には、g)算出した偏差に基づき表面モデルを補正する工程と、h)NC工作機械を用いて、補正した表面モデルに基づき原型ツール(10)を再加工するか、或いは原型ツール(10)を新たに製作する工程と、i)所定の許容限界を上回る偏差が存在しなくなるまで、工程d)〜h)を繰り返す工程とを有する。  (もっと読む)

(もっと読む)

1 - 20 / 60

[ Back to top ]