Fターム[4F202AM33]の内容

プラスチック等の成形用の型 (108,678) | 成形装置、成形操作のその他の特徴 (3,701) | 特有の成形不良の防止技術 (2,211) | バリ防止 (400)

Fターム[4F202AM33]に分類される特許

81 - 100 / 400

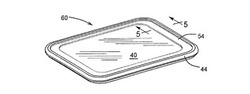

成形周辺封止部を備える封入型ウインドウアセンブリ

【課題】成形周辺封止部を備える封入型ウインドウアセンブリを改善する。

【解決手段】透明シート(40)の周辺領域を包囲するガスケット部材(54)及びそのガスケット部材(54)に溶融結合される周辺封止部アセンブリ(42)(弾性封止部(44)及び封止部支持部材(46))を備える封入型ガラスアセンブリ(60)を提供する。封止部支持部材は少なくとも90のショアーA硬度を有する材料から形成され、弾性封止部は封止部支持部材よりも低い硬度を示す可撓性材料から形成される。

(もっと読む)

射出成形品の製造方法

【課題】成形品作製の際のバリの発生量を抑制し、高結晶化度の成形品を得ることが可能な射出成形品の製造方法を提供する。

【解決手段】ポリアリーレンサルファイド系樹脂組成物の射出成形において、金型内表面に断熱層が形成された金型を用い、100℃以下の金型温度で射出成形する。断熱層は、熱伝導率が5W/m・K以下であるものが好ましい。また、好ましい断熱層としてはポリイミド樹脂を含むものが挙げられる。断熱層は、ポリイミド樹脂を含むものが好ましい。

(もっと読む)

DSI成形で中空体を成形する製造方法

【課題】樹脂漏れの防止を図りつつコストの低減化を図る上で有利なDSI成形で中空体を成形する製造方法を提供する。

【解決手段】1次形成において、射出口30に対向する内壁26の箇所に、接合用通路24内で射出口30に向かって膨出する肉厚部36を設けておく。肉厚部36は、溶融樹脂34の流れを円滑化するため、中心部36Aの肉厚を最大とし、中心部36Aから離れるにつれて肉厚を次第に減少させて形成する。すなわち、肉厚部36は、射出口30の中心線の延長上に位置し内壁26の肉厚を最大とする中心部36Aと、中心部36Aの両側に接続され接合用通路24の延在方向に沿って中心部36Aから離れるにしたがって中心部36Aの肉厚を次第に減少させる2つの傾斜面36Bとを含んで形成しておく。

(もっと読む)

タイヤ用モールド

【課題】高品質なタイヤが得られるモールド26の提供。

【解決手段】このモールド26は、リング状に配置された複数のセグメント28と、各セグメント28の半径方向内側に位置するサイドプレート30とを備えている。このサイドプレート30は、本体42と、この本体42とこのセグメント28との間に位置する可動リング44とを備えている。この可動リング44は、この本体42の周面46に沿って軸方向に移動しうる。好ましくは、このタイヤ用モールド26では、そのキャビティ高さに対する、上記セグメント28の最深部から上記本体42の周面46までの半径方向距離の比率は15%以上35%以下である。好ましくは、このタイヤ用モールド26では、上記可動リング44の幅は3mm以上25mm以下である。このモールド26によれば、スピューの発生が効果的に防止される。

(もっと読む)

ビード部材の製造方法及び製造装置

【課題】簡易な構成で、ビードコアとゴム部材からなるエア入りのないビード部材を製造する。

【解決手段】

ビードコアをゴム層で被覆したビード部材を、金型を用いて製造するビード部材の製造装置であって、成型用の一対の金型の少なくとも一方の金型(例えば下金型10b)に、それぞれ同心状に配置されたビード部材20を成型するための成型溝12bと、前記成型溝12bの内周側又は外周側に間隔をおいて設けた、一対の金型の型締め時に発生する余分な原料ゴムGを逃がす逃がし溝12(1)a、12(2)a、12(1)b、12(2)bと、金型の加圧手段とを有する。上下の金型の型締めすることで、その時に発生する余分な量のゴムは上記逃がし溝に逃がす。

(もっと読む)

ビード部材の製造方法及び製造装置

【課題】金型によるコンプレッション成型及びゴムストリップの積層を組み合わせてビード部材を製造する。

【解決手段】

ビードコア20と前記ビードコアに形成されたスティフナーとからなるビード部材を製造する製造方法であって、一対の金型10a、10bのキャビティ内にビードコア20およびゴム材料Gを配置し、前記一対の金型10a、10bを加圧して、ビードコア20および前記ゴム材料Gを前記ゴム材料Gがスティフナーの一部となるよう一体に成型し、前記成型したビードコア20および前記ゴム材料Gにスティフナーの他の部分となるゴムストリップを積層することにより、ビード部材を製造する。

(もっと読む)

圧縮成形封止装置

【課題】低コスト且つ簡潔な構成により、枠状金型のクランプ力の向上を図り樹脂漏れを防止することができる。

【解決手段】圧縮型の樹脂封止装置J1において、第1金型100、第2金型102側の一方または双方に設けられる枠状金型100B、102Bと、第1または第2金型100、102のいずれかを設置し、第1または第2金型100、102を対向する側へ移動させる可動プラテン112と、第1、第2金型100、102側のいずれかに設けられ、可動プラテン112の推力F0に対する反力F2を発生させる反力発生機構P1と、可動プラテン112の推力F0及び反力発生機構P1にて発生した反力F2を利用して枠状金型100B、102Bを対向する第1または第2金型100、102側へ移動させる移動力F2´を付与する移動力付与機構M1と、を備えている。

(もっと読む)

タイヤ加硫用モールド及び空気入りタイヤ

【課題】隣り合うピース間の隙間のばらつきを小さくして、クラウンベアの発生とタイヤの外観性とのバランスを容易に取ることができるようにすることを目的とする。

【解決手段】1つのセクタ12に複数のピース14を並べて配置し、複数のセクタ12を円状に配置して構成されたタイヤ加硫用モールドであって、タイヤの加硫時に生タイヤとの間の空気を抜くための隙間16が、隣り合うピース14間に不連続に設けられている。ピース14間の隙間16をタイヤ幅方向の全長に渡って連続的に設ける場合と比較して、該隙間16の範囲を狭めている。

(もっと読む)

タイヤ加硫用モールド

【課題】生タイヤから製品タイヤへの拡張率が低いタイヤの加硫を、割りモールド式のタイヤ加硫モールドを用いて行う際に、モールドのセクタ間でのはみ出しゴムの形成を抑制することを目的とする。

【解決手段】複数のセクタ12を円状に配置して構成され、各々のセクタ12を移動させることで開閉可能に構成された割りモールド式のタイヤ加硫用モールドであって、セクタ12は、少なくともタイヤ径方向と交差する方向に移動するように構成されている。タイヤ加硫用モールド10が閉まる際に、各セクタ12のモールド面は、生タイヤのトレッド面に対して、タイヤ周方向に擦れながら接触することとなり、セクタ12間にトレッドゴムが噛み込まれ難くなる。

(もっと読む)

インサート成形用金型及びそれを用いた複合部品の製造方法

【課題】インサート成形工程の型締め動作において、型締め動作と同時にインサートパーツのころがりが解消されるように形状を工夫し、ころがりを解消するための工程をインサート成形工程とは別に設けることなしに、インサート成形後にターミナルの曲げ加工を所望通りに行うことを可能にするインサート成形用金型を得ることを目的とする。

【解決手段】下部金型2及び上部金型5により構成され、本体成形材料が充填されるキャビティ、及びターミナルが挿入されるインサートパーツ挿入穴7が、下部金型2及び上部金型5の型締めにより形成されるインサート成形用金型1において、下部金型2及び上部金型5は、インサートパーツ挿入穴7に挿入されたターミナルを、型締め動作によってインサートパーツ挿入穴7の内形形状に合致する形状に塑性変形させるように構成されている。

(もっと読む)

タイヤの加硫方法

【課題】特に大型タイヤの加硫成形において、金型が開状態に置かれている場合(ドライサイクル中)であっても、金型温度の低下を抑制して、生産性の悪化を抑制すると共に、加硫タイヤにオーバースピューの発生を抑制して、安定した品質のタイヤ製品を得ることができるタイヤの加硫方法を提供する。

【解決手段】大型生タイヤの加硫を行うタイヤの加硫方法であって、加硫金型のコンテナジャケットの温度を所定の基準温度に設定して生タイヤを加硫するに際して、先のタイヤの加硫終了から次のタイヤの加硫開始までの時間に加えて、先のタイヤの加硫終了前の15分以内の所定の時間および/または次のタイヤの加硫開始後の10分以内の所定の時間、コンテナジャケットの温度を、所定の基準温度より2〜7℃上昇させるタイヤの加硫方法。前記所定の基準温度は、140〜155℃の範囲で適宜設定され、150±5℃あるいは150±1℃が好ましい。

(もっと読む)

樹脂モールド金型及び樹脂モールド装置

【課題】被成形品を確実にクランプして樹脂モールドすることができ、高精度の樹脂モールドを可能として製造歩留まりを向上させることができる樹脂モールド金型及び樹脂モールド装置を提供する。

【解決手段】被成形品10をクランプして樹脂モールドする第1の金型70と第2の金型80とを備え、前記第1の金型70に、被成形品10に搭載された搭載部品10bに端面を対向させ、型開閉方向に摺動する第1のインサート部材73と、第1のインサート部材73を型開閉方向に押動して型開閉方向の位置を調節する押動部材75,77が装着され、前記第2の金型80に、前記被成形品10を支持し、型開閉方向に摺動する第2のインサート部材83と、該第2のインサート部材83を型開閉方向に押動して型開閉方向の位置を調節する押動部材85、87が装着されている。

(もっと読む)

樹脂封止型及び樹脂封止方法

【課題】 チップが装着された基板の端面と成形型の内側面との間に流動性樹脂が浸入することに起因する樹脂ばりの発生を、簡単な機構を使用して抑制する。

【解決手段】 キャビティ16が設けられた上型2と、上型2に対向する下型1とが設けられている。下型1の型面における基板20が配置される所定の領域9において、基板20の右側の端面が押し当てられる下型1の内側面10とは反対側に、斜面12を有するガイドピン11が設けられ、ガイドピン11の根元には適当な硬度と適当な弾性とを有する弾性部材からなるOリング13がはめ込まれている。基板20は、左側の端面がガイドピン11の斜面12に沿って下降した後に所定の領域9に配置される。この状態において、圧縮されたOリング13によって基板20の左側の端面が押圧されることにより、基板20の右側の端面が下型1の内側面10に向かって押し当てられる。

(もっと読む)

射出成形時における洩れ防止構造

【課題】金型PL面にゲートを配置して、縁部がゲートと対向する位置に配設された基材の表面を射出成形する際に該基材の裏面側に表面層形成用材料が洩れることを防止する構造を提供すること。

【解決手段】固定型及び可動型からなる金型のPL面にゲート部を配置し、一方の型に基材を載置して該基材表面に表面層を射出成形により成形する金型における前記基材の裏面側への射出材料の洩れ防止構造であって、前記載置された基材縁部の該ゲート部に対向する部位に、型閉めしたときに前記基材縁部のゲート部対向部位を前記基材を載置する型に押しつける他方の型に向かう突起、あるいは他方の型の前記基材縁部の対応部位に、前記基材に向かう突起を設けたこと特徴とする射出成形における洩れ防止構造。

(もっと読む)

ディスク成形用金型、インナホルダ及びディスク成形用金型の製造方法

【課題】ディスク基板の外観を良くすることができ、ディスク基板の品質を向上させるようにする。

【解決手段】鏡面盤16と、中央に穴が形成され、前記鏡面盤16の前端面s1に取り付けられるスタンパ29と、前記穴への圧入が行われることによって前記スタンパ29を保持するインナホルダ60とを有する。該インナホルダ60は、インナホルダ本体61、及び該インナホルダ本体61の前端の外周縁に、径方向外方に向けて突出させて、インナホルダ60と一体に形成された張出部を備える。前記スタンパ29及びインナホルダ60のうちの少なくとも一方は、前記圧入が行われるのに伴って、塑性変形させられるので、スタンパ29と張出部との間に形成される段差を大きくすることなく、インナホルダ60によってスタンパ29を安定した状態で保持することができる。

(もっと読む)

エラストマ成形品及びエラストマ成形品製造装置、並びに外装ケース

【課題】防水部材本体における防水性能を高く確保する。

【解決手段】防水部材20が、エラストマにより成形された防水部材本体22と、防水部材本体22と一体的に成形され、防水部材本体22のうち、他の部材(他の外装カバー)と接触する面以外の部分から突出し、防水部材本体22と他の部材との間には位置しないガス抜き形状24a〜24dと、を備えているので、ガス抜き形状24a〜24d部分にガスが溜まることにより、防水部材本体22へのショートショットの発生を抑制することができる。また、ガスベントを用いてガス抜きをする場合のように、防水部材本体22自体にバリが発生するのを防止することができる。

(もっと読む)

モールド金型とこれを備えるモールド装置

【課題】流動性の高い成形用樹脂であっても、モールド金型を構成する金型部材間の隙間部分に進入した樹脂による不具合の発生を回避すること。

【解決手段】複数の金型部材を備えて構成され、金型パーティング面において熱硬化性樹脂230が供給される領域に接続する接続面を有する隙間S1〜S5が金型部材間に形成され、隙間S1〜S5を挟んで配置される金型部材の少なくとも一方に、熱硬化性樹脂230が供給される領域からの隙間S1〜S5の奥行き方向に対して交差する方向に沿って延在するように交差溝132,142,152,164,242,244,252が形成されていることを特徴とするモールド金型300。

(もっと読む)

成形用金型

【課題】アンダーカット部が外観上露呈することのない成形用金型を提供する。

【解決手段】固定型24と、該固定型24に対し当接離間自在に設けられる可動型28と、前記固定型24に係合する第1スライドコア30と、前記第1スライドコア30と圧接した際に、該第1スライドコア30を押圧する押圧部材36を備えた第2スライドコア34とを有する。前記固定型24と可動型28と、第2スライドコア34と第1スライドコア30によって成形品用キャビティ26、32を形成し、前記押圧部材36は、キャビティ26、32に充填された溶湯の圧力に対する反力を生ずる反力板54をウレタンで形成する。

(もっと読む)

衝撃吸収装置の製造方法

【課題】骨格フレームと表皮からなるロボットアームの衝撃吸収装置のバリを大幅に低減すると共に、安価に製造できる製造方法を提供する。

【解決手段】マスターモデル3の表面の第1領域3´に柔軟素材の薄膜4を形成したマスターモデル3を注型用型枠5に設置してゴムまたは樹脂を注型、硬化させることにより注型型6を製作する。その注型型6からマスターモデル3を取り外すことにより第1領域3´の薄膜4を注型型6の対向面に転移させる。その後骨格フレーム1を薄膜4に密着するよう注型型6に設置し、表皮2となる素材を注型することにより衝撃吸収装置を製造する。

(もっと読む)

多角形の外径、並びに、内径を有する筒状部材を成形するキャビテー、並びに、コアピン

【課題】 多角形同士の合致は技術的にその加工精度を確実なものとすることが難しく、また、経時的にもその加工状態を持続させることが難しく、往々にして僅かな隙間が発生してしまっていた。その結果、その僅かな隙間から樹脂が漏れ出し、バリが発生してしまい、製品としての価値を落としてしまっていた。

【解決手段】 内面形状が多角形状をなした樹脂製の筒状部材を成形する手段であって、コアピンの前記筒状部材の端面に相当する位置には、その筒状部材の内形多角形部における外接円の直径に相当する円形の外径部を形成し、さらに、その円形の外径部に合致する内面を前記キャビテーの内面に形成したことと、前記筒状部材の内面多角形部における外接円の直径を筒状部材の外形を形成する内接円の直径よりも小さくした多角形の外径、並びに、内径を有する筒状部材を成形するキャビテー、並びに、コアピン。

(もっと読む)

81 - 100 / 400

[ Back to top ]