Fターム[4F202AM33]の内容

プラスチック等の成形用の型 (108,678) | 成形装置、成形操作のその他の特徴 (3,701) | 特有の成形不良の防止技術 (2,211) | バリ防止 (400)

Fターム[4F202AM33]に分類される特許

21 - 40 / 400

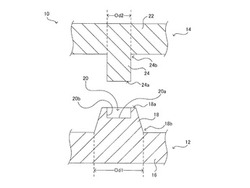

射出成形品の製造装置及び製造方法

【課題】射出成形品に形成される貫通孔において、貫通孔の径方向へ延在する形状のバリの発生を抑制すること。

【解決手段】型閉じ及び型開きが可能であり且つ型閉じ状態で溶融樹脂が射出充填される成形空間が内部に形成される第一金型12及び第二金型14のうち第一金型12が備え、且つ第二金型14側へ向けて突出する第一貫通孔形成用突出部18が有する凹部20の底面20aと、第二金型14が備え且つ第一金型12側へ向けて突出する第二貫通孔形成用突出部24の第二先端面24aを、型閉じ状態で面接触させた状態で形成した成形空間内へ溶融樹脂を射出充填して、硬化した溶融樹脂からなる、射出成形品を形成する。

(もっと読む)

射出成形方法

【課題】基材に対して樹脂部材を射出成形する射出成形方法において、樹脂の射出圧で基材が撓むことに起因するバリの発生を防止する。

【解決手段】本発明は、板状の基材1の両側から射出側の金型2と受け側の金型3とを基材1に対して挟むようにして接触させて、基材1と射出側の金型2と受け側の金型3とで限られて形成されたキャビティC内に射出側の金型2を通じて溶融樹脂を射出することにより、基材1に対して樹脂部材4を射出成形する射出成形方法であり、溶融樹脂の射出は、基材と受け側の金型との隙間における少なくとも一箇所において基材を受け側の金型に対して支えながら行われる。

(もっと読む)

射出成形品の製造方法及び射出成形品

【課題】バリの発生量を抑制しつつ、高結晶化度の成形品を得ることが可能であり、生産性に優れる射出成形品の製造方法を提供する。

【解決手段】金型内表面に、多孔質ジルコニアから構成される断熱層が形成された金型を用い、100℃以下の金型温度で、ポリアリーレンサルファイド系樹脂組成物を射出成形する。断熱層は、溶射法で形成されたものであることが好ましい。また、断熱層の好ましい熱伝導率は、2W/m・K以下である。また、断熱層の好ましい厚みは200μm以上である。

(もっと読む)

シートクッションパッドの製造装置及び製造方法

【課題】成形されるシートクッションパッドの表面に硬化部及びエアポケットが生じるのを効果的に防止することができるシートクッションパッドの製造装置及び製造方法を提供する。

【解決手段】上型3の下面におけるキャビティ23を形成する領域(凹部22)の外側に、第1溝部26を形成し、第1溝部26の外側に第2溝部27を形成する。少なくとも第2溝部27にシール部材25を収容し、キャビティ23が形成された状態ではシール部材25を下型2の上面に当接させる。キャビティ23が形成された状態では、シール部材25が下型2の上面に当接するため、シール性が向上し、硬化部が生じるのを効果的に防止することができる。また、第2溝部27よりも内側に第1溝部26が形成されていることにより、当該第1溝部26が発泡硬化時におけるキャビティ23内の空気の逃げ場として機能するため、エアポケットが生じるのを効果的に防止することができる。

(もっと読む)

成形型、ウェハレンズ及び光学レンズの製造方法

【課題】離型抵抗の低減によって意図した形状を持つ成形型を得ることができ、所期の光学性能が発揮される光学レンズが形成されたウェハレンズを製造することができる成形型の製造方法を提供すること。

【解決手段】加工工程において、繋がり部48を所定の面粗さを有する断面曲線状の凹形部48bに加工するので、複数の樹脂層部分(樹脂レプリカ部)41d間の繋がり部48で意図しない突起が形成されることを防止でき、サブマスター型40、サブサブマスター型50等の成形型やウェハレンズ10等において異形状が発生することを回避することができる。

(もっと読む)

成形装置

【課題】バリの発生を抑制して複雑な形状の成形品を成形することができる成形装置を提供する。

【解決手段】本装置は、成形型34の内部に、第1空洞部8を形成するための第1スライドピン31と、第1空洞部に連通する第2空洞部9を形成するための第2スライドピン32と、を備える成形装置30であって、第1スライドピンは、第1スライドピンのスライド軸C1回りに非回転とされ且つ第2スライドピンと当接する当接部35aを備える芯部35と、芯部の外周に摺接して第1スライドピンのスライド軸C1回りに回転可能とされる回転部36と、を備え、当接部及び第2スライドピンのうちの一方には、凹部39が設けられ、他方には凹部に嵌合する凸部40が設けられている。

(もっと読む)

インプリントモールド

【課題】金属配線と配線基板の密着性の向上を図ることができるインプリントモールドを提供する。

【解決手段】基材2と、所定のパターンを転写可能とする基材2の主面表面に形成された凸部4とを備え、凸部4の頂部41の周縁部42の少なくとも一部に溝45が設けられているインプリントモールド1。

(もっと読む)

転がり軸受用保持器及びその製造方法、並びに転がり軸受

【課題】ポケットのバリ取り作業や圧縮専用の別機構が不要で、低コストで寸法精度や強度に優れる転がり軸受用保持器を提供する。

【解決手段】保持器形状と一致するキャビティ本体部と、前記キャビティ本体部の保持器の下端面相当部分から該下端面の幅で形成される円筒状の空所とで形成されるキャビティを有し、かつ、前記空所内を昇降する可動スリーブを備える成形用金型を用いるとともに、前記可動スリーブを前記下部円環部の最終厚さとなる位置よりも降下させた状態で、溶融樹脂組成物を射出して前記キャビティを充填した後、前記溶融樹脂組成物が固化する前に、前記可動スリーブを前記位置まで上昇させて該溶融樹脂組成物を圧縮し、圧縮状態のまま前記溶融樹脂組成物を固化させて転がり軸受用保持器を製造する。また、このようにして得られた保持器を備える転がり軸受を提供する。

(もっと読む)

発泡成形品の製造方法及びこれに用いる袋状体付き発泡型

【課題】バリの発生をなくし、型のメンテナンスを不要にし、離型剤の塗布も不要にして、アンダーカット部を有する発泡成形品を作製できる発泡成形品の製造方法及びこれに用いる袋状体付き発泡型を提供する。

【解決手段】発泡成形品6のアンダーカット部61を形成する窪み20が在る凹型2を、ヒンジ軸2dを中心に回動して型割れ,拡開する一対の分割型2a,2bで構成して、アンダーカット部61が解消され脱型できるようにする一方、上面開口の袋状であって、分割型の分割ライン27沿いに、袋主要部41から屈折してひだ状又は蛇腹状に突出する折畳み部分45を有し、さらに折畳み部分45が両分割型の分割面24に挟まれて、両分割型2a,2bの接合でできる断面凹形の型内面21を袋主要部41が覆うようにセットされるフィルム製袋状体4を設け、且つ折畳み部分45を分割面24に挟着させて袋状体4がセットされた両分割型2a,2bとの型閉じで、発泡成形品用キャビティCを形成する相手型を設けてなる。

(もっと読む)

射出成形装置

【課題】溶融樹脂が間隙にどの程度侵入するか定量的に評価する射出成形装置を提供する。

【解決手段】固定型2と可動型3とキャビティ4と射出機8とを備える射出成形装置において、キャビティ4は、複数の樹脂侵入部6a〜6lを、射出された溶融樹脂の圧力が等しくなる位置に設けられている。開口部9a〜9lは、幅又は高さが互いに同一であり、他方が互いに異なる矩形形状である。キャビティ4は、中心に湯道7を備え、樹脂侵入部6a〜6lは、互いに等間隔に放射状に設けられている

(もっと読む)

半導体装置の製造方法

【課題】半導体装置の歩留の向上を図る。

【解決手段】上金型14と下金型15で一対を成す樹脂成形金型13の上金型14において、キャビティ14aの注入ゲート14dに対向する第2隅部14fの内周面14bの断面の半径を、他の隅部の内周面14bの断面の半径より大きくすることで、樹脂注入時に樹脂中に含まれるボイド12をキャビティ14aの第2隅部14fに滞留させることなくエアベント14hに押し出すことができ、これにより、キャビティ内でのボイド12の発生を抑制して半導体装置の外観不良の発生を抑制できる。

(もっと読む)

熱硬化性樹脂成形用金型および成形方法

【課題】熱硬化性樹脂の成形の際に生じる樹脂漏れによるバリを抑制可能とする。

【解決手段】金型10,20が型締めした場合において、キャビティ部30とキャビティ部周辺の型開き面12,22とを備え、前記周辺型開き面は両金型の間に隙間を有す。また、金型には、キャビティ部近傍に第1ヒーター51,53を前記周辺型開き面の近傍に第2ヒーター52,54を備えるとともに、金型側面に断熱板55,56を備えている。第2ヒーターには第1ヒーターよりも高い温度とした熱媒体が流れ、前記周辺型開き面にて、前記キャビティ部表面温度よりも高い極大値となる温度制御を行った金型を用いて熱硬化性樹脂の成形を行なう。

(もっと読む)

熱硬化性樹脂成形用金型

【課題】熱硬化性樹脂の成形の際に生じる樹脂漏れによるバリを抑制可能とする。

【解決手段】金型10,20が型締めした場合において、キャビティ部30とキャビティ部周辺の型開き面12,22とを備え、前記周辺型開き面は両金型の間に隙間を有す。また、金型には、キャビティ部近傍に第1ヒーター51,53を前記周辺型開き面の近傍に第2ヒーター52,54を備えるとともに、金型側面に断熱板55,56を備えている。ランナー31には補助ランナー部310を備える。補助ランナー部310は型開き面の隙間Gよりも広く、ランナーの厚みよりも狭くして、補助ランナー部310がバリ発生箇所として固定するようにして熱硬化性樹脂の成形を行なう。

(もっと読む)

金属成形品のシール構造

【課題】シール体の組み付けの手間を省略して金属成形品の全体コストを削減でき、さらに常に均一で安定したシール性能を発揮できる金属成形品のシール構造を提供する。

【解決手段】金属成形品1が、接合対象2の開口を覆う主壁5と、主壁5の周囲に突設される周囲壁6を一体に備えている。主壁5の内面に区画リブ19を突設して、区画リブ19と周囲壁6との間にシール体3用のシール溝17を形成する。周囲壁6の内面にシール座18を形成する。シール座18は、周囲壁6の内面に沿って3次元平面状に形成してある。周囲壁6の突端面13と区画リブ19の突端面22のそれぞれに、リブ状の微小突起23・24を無端状に突設する。固定金型25と可動金型26との間に金属成形品1を装填し、型締めされた可動金型26で微小突起23・24を押し潰し、キャビティ31を封止した状態でシール体3を金属成形品1に対してアウトサート成形する。

(もっと読む)

防振装置

【課題】樹脂バリの発生を抑制すると共に、樹脂成形金型へ防振脚部を設置する作業の作業性の向上を図ることができる防振装置を提供すること。

【解決手段】第1成形体100に形成されるゴムバリBRは、側面53aの内の空間S側に設定される。よって、第1成形体100を樹脂成形金型400に設置して樹脂成形工程を行う際には、ゴムバリBRが形成された部分を樹脂成形金型400の所定部位(側面53aに密着してシールする部位)に挿入する必要がない。即ち、ゴムバリBRをキャビティCに収容させることができる。よって、第2壁覆設ゴム53を樹脂成形金型400の所定部位に容易に挿入可能とし、設置作業に要する作業時間の短縮を図ることができるので、設置作業の作業性の向上を図ることができる。また、樹脂成形金型400の所定部位を側面53aに密着させ、シール性を確保できるので、樹脂バリの発生を抑制することができる。

(もっと読む)

射出成形用金型

【課題】バリが発生せず、効率的にガス抜きを行えるとともに、製造が容易な射出成形用金型を提供する。

【解決手段】キャビティ面15に収容孔23を設け、前記収容孔23には、摺動部材30を出没可能に収容した。前記摺動部材30には、前記収容孔23との接面31に摺動方向に凹条32が形成されており、前記キャビティ面15に臨む端部が塞がれて非凹部34となっている。前記摺動部材30がガス抜き位置にあるときには、前記凹条32が前記キャビティ14内と連通してガス抜き路40が形成される。一方、前記摺動部材30が樹脂100の充填圧力で退避位置に押し出されると、前記非凹部34が前記ガス抜き路40を塞いで前記キャビティ14内からの樹脂100の流出を防止される。

(もっと読む)

タイヤ加硫用モールドおよび空気入りタイヤ

【課題】セクショナルモールドの分割位置の近傍に配置される横溝用突起により生じる加硫工程での不具合を防止しつつ、加硫したタイヤの偏摩耗を十分抑えることができるタイヤ加硫用モールドおよび空気入りタイヤを提供する。

【解決手段】オリジナル形状3aのままではセクターの分割位置PLに掛る横溝用突起3については、分割位置PLに掛らないように突起の向きを変えて突起形状を変更して、型閉めする際に、横溝用突起3によるグリーンタイヤのゴム噛みを防止し、形状変更後の横溝用突起3について、オリジナル部分の突起周縁長さL1と、形状変更した部分の突起周縁長さL2とをL2/L1≦9にするとともに、形状変更後の横溝用突起3の面積S2をオリジナル形状3aの横溝用突起3の面積S1の70%〜120%にして、加硫したタイヤの横溝に起因するブロック剛性の変化を小さくした。

(もっと読む)

射出成形用金型の調整方法及び金型装置

【課題】射出成形時の金属の撓みによって発生するバリの抑制を簡単に行い、その効果を持続させる。

【解決手段】固定金型105及び可動金型106は、射出成形装置の型締め部に互いに対向して配置される第1の取付板103及び第2の取付板104に取り付けられ、互いに対向している。射出成形装置101では、型締めによりキャビティCが形成され、このキャビティC内に溶融樹脂を射出して成形品が成形される。第1の取付板103において固定金型105が取り付けられた面とは反対側の外側面103aには、プレート111が配置される。成形品MDにバリが生じないように成形時の予測撓み量を解析し、その撓み量が最小となるよう、プレート111の大きさ、厚さ、位置を決定し配置する。

(もっと読む)

レンズの成形型及びレンズの製造方法

【課題】成形型の隙間に樹脂が浸入するのを防止し、成形されるレンズにバリが発生するのを防止する。

【解決手段】上型及び下型、並びに前記上型及び前記下型の周囲を囲む胴型を含み、前記胴型内で前記上型と前記下型との間に樹脂を挟んで該樹脂を所定のレンズ形状に成形する成形型は、対向する前記胴型の内周面と前記上型の外周面との間、及び対向する前記胴型の内周面と前記下型の外周面との間を充填する充填体を備える。

(もっと読む)

成形装置

【課題】キャビティから成形材料が漏れ出すことを防止することができ、且つガスケットを省略することができる成形装置を提供する。

【解決手段】金型で形成されるキャビティ6がその外周端部に内側部分よりも厚みが小さい薄肉成形部4を有する。キャビティ6の内側部分に充填された成形材料8を加熱するための主加熱手段と、金型における薄肉成形部4に対向する部分20,21に設けられて薄肉成形部4に流れ込んだ成形材料8を加熱するための薄肉成形部用加熱手段とを個別に備える。

(もっと読む)

21 - 40 / 400

[ Back to top ]