Fターム[4F202CC07]の内容

プラスチック等の成形用の型 (108,678) | 型の全体的装置構成 (555) | 成形中に型を自転させるもの (89)

Fターム[4F202CC07]に分類される特許

1 - 20 / 89

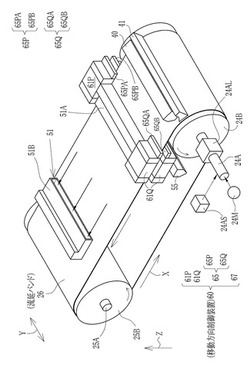

環状バンドの移動方向制御装置、環状バンドの移動方向制御方法、流延設備、及び溶液製膜方法

【課題】環状バンドの移動方向を容易に制御する。

【解決手段】環状の流延バンド26は、テンションがかかった状態で水平ローラ24、25に掛け渡される。水平ローラ24は、モータ24Mにより、回転する。流延バンド26は、水平ローラ24、25の周りに形成された移動路を、循環移動する。水平ローラ24と水平ローラ25との間には、流延バンド26のY方向一端部を冷却する冷却部61Pと、流延バンド26のY方向他端部を冷却する冷却部61Qとが設けられる。また、制御ユニット67は、検知センサ65PB・65QBにより、流延バンド26が移動路から外れた方向を検知する。更に、制御ユニット67は、流延バンド26のうち移動路から外れた方向の端部を、外れた方向と反対側の端部よりも優先的に冷却する。

(もっと読む)

押圧ロールの洗浄方法

【課題】簡単にかつ短時間に残留物を押圧ロールから除去できる洗浄方法を提供すること。

【解決手段】押圧することで樹脂シート30を成形するための押圧ロール14Cの洗浄方法であって、押圧ロール14Cの表面に、ドライアイス42、又は、気体状態、液体状態若しくは固体状態の水を衝突させる工程を有する、洗浄方法を提供する。押圧ロール14Cの表面にドライアイス42等を衝突させることで、残留物50へ物理的衝撃が加わる。この衝撃によって、残留物50が押圧ロール14Cの表面から剥離するため、短時間で簡単に押圧ロール14Cの洗浄ができる。

(もっと読む)

モールドの製造方法、および微細凹凸構造を表面に有する成形体

【課題】細孔の間隔が大きいモールドを製造する場合であっても、特殊な装置を用いることなく、最初に形成される酸化皮膜を薄膜化でき、結晶粒界に由来するマクロな凹凸を転写面に生じさせにくいモールドを製造する方法、および該モールドの微細凹凸構造が転写された、微細凹凸構造を表面に有する成形体の提供。

【解決手段】アルミニウム基材10の表面に、複数の細孔12を有する酸化皮膜14が形成されたモールド18を製造する方法であって、電解液中でアルミニウム基材10に間欠的に電流を流して陽極酸化し、該アルミニウム基材10の表面に複数の細孔12を有する酸化皮膜14を形成する工程(工程(a))を有する、モールドの製造方法、およびこれより得られたモールド18の表面に形成された複数の細孔12からなる微細凹凸構造が転写された、微細凹凸構造を表面に有する成形体。

(もっと読む)

樹脂成形品の成形方法

【課題】結晶性高分子樹脂を用い、その結晶化度を向上させる前記の方法を容易かつ確実に実現することができる樹脂成形品の成形方法を提供する。

【解決手段】成形型11内において、温度が融点以下、結晶化温度以上である結晶性高分子樹脂材A’2,A’3にねじり力を加えることにより、該樹脂材A’2,A’3を、臨界伸長ひずみ速度以上のひずみ速度で伸長させ、配向融液状態を経て結晶化させるように成形する。この際、前記ねじり力と共に、該ねじり力の回転軸に略平行な方向に沿った引張り力または圧縮力の少なくとも一方を加えることが好ましい。

(もっと読む)

ローラーモールドの作製装置および作製方法

【課題】温度変化によりマスクとローラーモールドの相対位置にズレが生じたとしても当該ローラーモールドのレジスト上での描画位置のズレを最小化できるようにする。

【解決手段】温度変化による影響を受けない系として扱うことができる絶対系を規準としてローラーモールド100の位置を測定し、さらに、電子ビーム照射装置2から照射された電子ビームの一部を透過させるマスク3の位置を測定し、ローラーモールド100と、該ローラーモールド100を支持するローラー支持治具20と、マスク3と、該マスク3を支持するマスク架台30とのうちの少なくとも一つにおいて相対的位置ズレが生じた場合に、ローラーモールド100およびマスク3の位置の絶対系との差分に基づく相対的ズレ量を検出し、ローラーモールド100およびマスク3の少なくとも一方を動かし、電子ビームによるローラーモールド100のレジスト上での描画位置のズレを最小化する。

(もっと読む)

モールドのエッチング装置

【課題】サブミクロン(1μm以下)のサイズのパターンを持つシームレスモールドを高い生産性・量産性で得ること。

【解決手段】本発明のモールドのエッチング装置は、真空槽中に配置されたスリーブ形状のモールド(15)と、前記真空槽中の前記モールド(15)の表面に対向する位置に配置された円筒形状の対向電極(22)と、を具備し、前記モールド(15)に高周波を印加させ、前記対向電極(22)を接地して前記モールドをエッチング処理するエッチング装置であって、前記エッチング処理の際、前記モールド(15)を回転させないことを特徴とする。

(もっと読む)

樹脂シートの製造方法、及び形状ロール

【課題】転写率の向上を図ることが可能な樹脂シート製造方法を提供する。

【解決手段】連続樹脂シートを製造するシート製造工程S1と、形状ロールを用いて転写型を転写する転写工程S2と、を備えた樹脂シート製造方法とする。転写工程S2では、形状ロールの周方向に連続する凹部を形状ロールの長手方向に複数並設し、長手方向において隣り合う凹部間に、幅6μm以上15μm以下の隙間部が形成された転写型を用いて、転写工程を実行する。

(もっと読む)

ディゲート装置及びそれを備えた樹脂モールド装置

【課題】パッケージ部の両側に接続する不要樹脂を効率よく分離できるディゲート装置を提供する。

【解決手段】ディゲートパレット27に載置された成形品18に対してディゲートハンド28の1回目の上下動で第1不要樹脂18dを切断刃44dにより分離し、2回目の上下動とディゲートパレット27の回動軸31を中心とする回転との組み合わせで第2不要樹脂18cを分離する。

(もっと読む)

モールドシートの製造方法

【課題】生産性が高いモールドシートの製造方法を提供する。

【解決手段】複数のエンボスパターンが形成された転写面を有する転写シートを準備し、転写シートの転写面上に、シリコーン組成物を含有する未硬化層を形成する。未硬化層が形成された転写シートを巻き取りロール105に巻き取る。未硬化層が巻き取られた巻き取りロール105を熱キュア装置200で熱処理する。このとき、未硬化層が熱硬化してモールドシートが製造される。

(もっと読む)

気泡シート製造装置用のプラグ、及びその製造方法

【課題】気泡シートに良好な視認性を有する識別表示を押印する気泡シート製造装置用のプラグ、及びその製造方法を提供する。

【解決手段】周面に複数のキャビティが形成された成形ロールに供給され、キャビティにおいてキャビティ形状に対応する突起が真空成形されるキャップフィルムと、キャップフィルムに接合され、前記突起内の空気を封止するバックフィルムと、を備える気泡シートを製造する気泡シート製造装置において、キャビティの底面に連通するキャビティより小径の吸引孔を通気可能に塞ぐプラグ1Aであって、キャビティの底面となるプラグ上面に、真空成形時の吸引力によって所定の識別表示をキャップフィルムの突起頂面に凹設及び/又は凸設成形する印章部2を備え、印章部2は、所定の金属粉末をレーザ照射により焼結させた金属焼結層によって形成された構成としてある。

(もっと読む)

射出成形機および射出成形方法

【課題】簡単な構成で、突き出し装置を設ける位置と、これによる成形の自由度または金型の設計の自由度を向上させることができる射出成形機と、射出成形方法を提供する。

【解決手段】本発明の射出成形機置は、閉じすることにより成形品に応じたキャビティを形成する複数の金型1A−1B,1B−1Cからなる成形型と、各金型1A,1B,1Cをそれぞれ支持する台盤2A,2B,2Cと、この台盤2A,2B,2C、に支持された成形型1A−1B,1B−1Cを開閉する型締装置3と、キャビティに成形材料を射出充填する射出装置4と、任意の金型1A,1B,1Cとこれを支持する台盤2A,2B,2Cとの間に取り付け可能な突き出しブロック5とを備えている。

(もっと読む)

光学シート成形用金型及びその製造方法、光学シート及びこれを用いたEL素子、照明装置、電子看板装置並びにディスプレイ装置

【課題】光学シートの製造時に生じるムラを解消し、輝度向上を図る。

【解決手段】型基材21の表面に形成した表面層22上に耐エッチング層24を形成し、この型基材21を精密切削機にセットし、耐エッチング層24に、表面層22に達する複数の微細な開口部25を耐エッチング層24の表面に沿い切削加工により形成する。その後、各開口部25を通して表面層22をエッチングして各開口部25の大きさに対応する径と深さを有する凹部26を形成した後、耐エッチング層24を除去し凹部26を有する金型20を作製する。この金型20の凹部26と逆の形状を光透過性基材に転写することにより凸状の単位レンズを有する光学シートを製造する。

(もっと読む)

射出成形機およびその成形方法

【課題】

第1の金型が取付け可能な第1の盤と第2の金型が取付け可能な第2の盤との間に、型開閉方向と直交する方向の軸を中心に回転され中間金型が取付け可能な回転盤が設けられた射出成形機およびその成形方法に関し、特には第1の盤または第2の盤の少なくとも一方に突出装置が設けられたものにおいて、一般的な成形品の成形することも可能とする。

【解決手段】 第1の金型21が取付け可能な第1の盤22と第2の金型23が取付け可能な第2の盤24との間に、型開閉方向と直交する方向の軸Aを中心に回転され中間金型20,20が取付け可能な回転盤18が設けられた射出成形機11において、前記第1の盤22または第2の盤24の少なくとも一方には突出装置30,31が設けられるとともに、前記回転盤18には突出装置30,31によって作動されるロッド51が挿通される孔52を設ける。

(もっと読む)

風力発電機の尾翼の製造方法

【課題】本発明は、空気流体力学に符号する外形をもつとともに、一体成形され軽量化された中空状の風力発電機の尾翼の製造方法を提供する。

【解決手段】金型の中間に金型空洞を設け、金型空洞の適切な箇所に、金型の外部まで貫通する少なくとも一つのゲートを設け、次に、ゲートから適量の溶融樹脂を金型の金型空洞内に流し込み、金型を回転させ、その遠心力を利用して樹脂を金型空洞の周縁の側壁に均一に付着させ、樹脂が冷卻して固化してから、金型を開けて型抜きをすると、空気流体力学に符号した外形をもち一体成形された中空状の風力発電機尾翼が形成される。

(もっと読む)

円筒状の金型、光再利用シート、及び太陽電池モジュール

【課題】太陽電池セル30に効率的に集光可能なシートを成形可能な円筒状の金型S、その金型Sにより成形されたシート、及びそのシートを使用した太陽電池モジュール200を提供する。

【解決手段】金型Sは、表面に凹凸形状を有する成型部が形成された円筒状の金型本体S1を備える。上記成型部に形成される凹凸形状として、軸方向に延びる溝が円周方向に沿って複数形成されたひだ部P1と、円周方向に延びる溝が軸方向に沿って複数形成された帯状溝部B1と、を有する。この金型Sを使用してシートを成型し、太陽電池モジュール200に用いる。

(もっと読む)

型内コーティング成形装置及び型内コーティング成形方法

【課題】樹脂成形体に成膜処理が施されて形成される製品の生産性を向上させる。

【解決手段】固定盤10と可動盤20との間に配置され固定盤10及び可動盤20に対して型開閉方向に移動可能でかつ型開閉方向と直交する回転軸38を中心として回転可能に設けられ、第1の回転位置および第1の回転位置から180°回転した第2の回転位置において固定型12および可動型22とそれぞれ対向する2個の回転型34、36が設けられた回転型機構30と、固定型12に接続可能な状態で固定盤10側に装着され、固定型12と回転型機構30の一方の回転型とが型締めされて形成される第1キャビティに樹脂を射出充填する射出ユニット40と、可動盤20の可動型22に設けられ、回転型機構30の他方の回転型との間で第2キャビティを形成すると共に第2キャビティ内の樹脂成形体に成膜処理を施す成膜装置50とを備える。

(もっと読む)

金型製造方法、および光学シートの製造方法

【課題】プリズム部および光吸収部の形状が複雑なものであっても、これを適切に製造することができる金型製造方法を提供する。

【解決手段】円柱状体の外周面の周方向に沿って溝を形成することにより金型を製造する方法であって、溝の長手方向に直交する断面において、溝のうち対向する壁部の少なくとも一方の壁部が、折れ曲がるように形成された2つの面を有して形成され、折れ曲がるように形成された2つの面の1つを形成する第一の切削バイトと、他の1つの面を形成する第一の切削バイトとは異なる形状の第二の切削バイトとが、円柱状体の軸線方向に並列され、第一の切削バイトにより切削をおこない、これに追随して第二の切削バイトでさらに切削することにより溝が形成されることを特徴とする。

(もっと読む)

複合成形品の射出成形機およびその作動方法

【課題】第1の盤と第2の盤との間に、中間部材が型開閉方向に移動自在に配設され、前記中間部材には型開閉方向と直交する方向の回転軸を中心に回転する中間金型が設けられる複合成形品の射出成形機に関し、金型の側に着脱自在なクランパ等を設けずに任意のキャビティの側を型開可能とする。

【解決手段】第1の金型15が取付けられる第1の盤16と第2の金型19が取付けられる第2の盤20との間に、中間部材35が型開閉方向に移動自在に配設され、前記中間部材35には型開閉方向と直交する方向の回転軸36を中心に回転する中間金型38,39が設けられ、前記第1の金型15および前記第2の金型19に対して中間金型38,39が型閉されてそれぞれキャビティA,Bが形成される複合成形品の射出成形機11の中間部材35と前記第1の盤16との間に、前記中間部材35を固定的に保持可能なロック機構42を設ける。

(もっと読む)

円筒状の磁気浮上ステージ及び露光装置

【課題】本発明は、大型サイズの円筒表面に、直接ナノメートル大きさのパターンを大面積で刻むための円筒状の磁気浮上ステージ及び露光装置に関する。

【解決手段】本発明は、磁気浮上原理で円筒を浮上し、非接触で回転及び軸方向に移送しながら円筒表面に直接ナノメートル大きさのパターンを刻むことができる新しい形態のステージと、円筒表面に光を照射する光源とを具現することにより、ナノメートル大きさの誤差で位置を能動制御できるなど、機械加工による誤差及び外乱を実時間的に補正することができて、結局、大型サイズの円筒表面にナノメートル大きさのパターンを効率的に加工できると共に、ステージと組み合わされ、光源と円筒表面との間を、部分的に真空環境が保持されるようにする差動真空手段を具現することにより、X線や電子ビーム、極紫外線(EUV)のような光源を適用することができる円筒状の磁気浮上ステージ及び露光装置を提供する。

(もっと読む)

ロール型の製造方法

【課題】製造時に転写シートのエンボスパターンを傷めることがなく、被加工材料に対してエンボスパターンを良好に転写できるロール型の製造方法を提供する。

【解決手段】ロール型の製造方法は、転写シート231における裏面の一端231A側に接着剤Ad1を塗布し、一端231A側を回転ロール232の外周面に当接させる当接工程と、一端231A側を回転ロール232に押圧した状態で、一端231A側及び回転ロール232の間に介在した接着剤Ad1を硬化させる第1接着剤硬化工程と、転写シート231の裏面に接着剤Ad2を塗布し、回転ロール232を回転させて回転ロール232に転写シート231を巻き付ける巻き付け工程とを備える。

(もっと読む)

1 - 20 / 89

[ Back to top ]