Fターム[4F202CN17]の内容

プラスチック等の成形用の型 (108,678) | 加熱、冷却 (4,153) | 手段 (1,197) | 電気的手段 (394)

Fターム[4F202CN17]の下位に属するFターム

Fターム[4F202CN17]に分類される特許

1 - 20 / 70

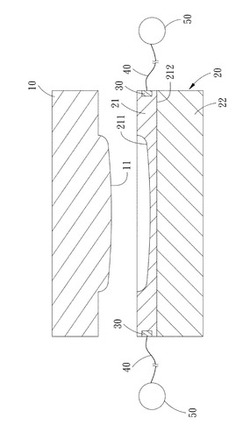

加熱装置付き金型

【課題】金型の表面の温度分布を均一にすることができ、コストを減少できる加熱装置付き金型を提供する。

【解決手段】上結合面11を有する上型10と、導電可能な導電層21と、導電層21の表面に設けられて上結合面11に向いている下結合面211と、導電層21の表面に設けられて下結合面211の反対側にある絶縁面212と、絶縁面212に絶縁的に結合される絶縁層22と、を有し、上型10に型合せ可能である下型20と、下型20の導電層21に導電可能に設けられる二つの導電板30と、導電板30に導電可能に設けられ、その電気抵抗係数が導電層21の電気抵抗係数よりも小さい二つの導電ケーブル40と、を含む。

(もっと読む)

熱硬化性樹脂の注型成形方法及び注型成形用金型

【課題】均熱性に優れ、外観上のムラ及び機械物性の分布が発生しない良好な成形品を作製しうる注型成形用金型を提供する。

【解決手段】熱硬化性樹脂を加熱して硬化させ所望の形状に成形するための注型成形用金型において、熱硬化性樹脂が注入される空間が形成されるよう対向して配置された一対の金型表面部材と、該一対の金型表面部材の外側に配置され、輻射線を放出可能であり、上記輻射線により上記一対の金型表面部材を介して上記熱硬化性樹脂を加熱し硬化させる少なくとも1つの輻射熱源と、上記一対の金型表面部材の外側面に配置され、上記輻射熱源からの輻射線を吸収する輻射線吸収手段と、を設け、上記輻射線吸収手段の表面上の単位面積あたりの面積平均放射率を、上記輻射熱源からの照射強度が小さい程高く、照射強度が大きい程低く設定する。

(もっと読む)

成型装置および同成型装置による成型方法

【課題】金型における成型部の耐久性を確保しつつ簡単な構成で成型部を加熱することができる成型装置および同成型装置による成型方法を提供する。

【解決手段】成型装置100は、成型対象とるなる製品PRを成型加工する第1金型110と第2金型120とを備えている。第1金型110および第2金型120は、互いに対向する面の中央部に第1成型部111および第2成型部121が形成されている。第1成型部111および第2成型部121は、製品PRの表面形状に対応する3次元形状がそれぞれ形成されている。第1金型110および第2金型120における第1成型部111および第2成型部121の各周囲には、断熱絶縁体113,124が設けられている。また、第1金型110および第2金型120は、入出力電極132,133を介して給電装置136が接続されているとともに、連結電極134,135によって電気的に接続または切断可能に連結されている。

(もっと読む)

導光体付きピン

【課題】従来よりもその長さを大幅に短くした導光体付きピンを提供すること。

【解決手段】単線の光ファイバ17と、先端側に光ファイバ17の外径よりも僅かに大径に設けられた保持孔15と、保持孔15から基端側まで連続してこの保持孔15よりも大径に設けられた拡径部16とを有する円筒状の中空軸部12と、光ファイバ17を拡径部16に挿通させるとともにこの光ファイバ17の先端部を保持孔15に挿通保持させた状態で光ファイバ17と中空軸部12とを一体的に固定するために拡径部16に基端側を余して充填される耐熱性接着剤18とを備えた。また、拡径部16の内面には、光ファイバ17が受ける圧力に耐熱性接着剤18が抵抗するように引っ掛かり加工としてねじ加工を施した。

(もっと読む)

表皮材付き製品の製造方法

【課題】簡単な装置によって、貫通孔の形成された表皮材付き製品を製造する方法を提案する。

【解決手段】出没可能な可動ピン13が嵌合した型10の上に基材2をセットすると共に、その基材2に形成された貫通孔4を可動ピン13に嵌合し、次いで加熱されて軟化した表皮材3を可動ピン13と基材2の上にセットし、その表皮材3の表面を圧縮空気によって加圧して、該表皮材3を基材2の表面に密着させて当該表皮材3を基材表面に接着すると共に、当該表皮材3を可動ピン13の表面に密着させ、次いで電熱線18を加熱させて表皮材3を切断し、しかる後、可動ピン13と、その可動ピン13に密着した表皮材部分103を下方に下げる。

(もっと読む)

ナノ構造体作製用型体及びその製造方法

【課題】光の反射防止性能、光の透過性能、ヘイズ等の光学特性に優れ、うねりや点欠陥の極めて少ないナノ構造体を作製するための型体の製造方法を提供すること。

【解決手段】アルミニウム材料の表面を、電解研摩により加工した後、該アルミニウム材料の表面に、陽極酸化と陽極酸化皮膜のエッチングとの組み合わせによりテーパー形状の細孔を形成させる、ナノ構造体を作製するための型体の製造方法であって、

該電解研摩の電解液が、濃リン酸40体積部以上75体積部以下、及び、濃硫酸10体積部以上55体積部以下、及び、配合する水5体積部以上25体積部以下を配合し、かつ、該濃硫酸の体積が該配合する水の体積より多くなるように配合してなるものであることを特徴とする型体の製造方法。

(もっと読む)

樹脂封止済基板の冷却装置、冷却方法及び搬送装置、並びに樹脂封止装置

【課題】電子部品等が装着された基板を樹脂封止成形した後、電子部品等に悪影響を与えることなく樹脂封止済基板を冷却し、かつ反りを防止する。

【解決手段】本発明は樹脂封止成形した後の樹脂封止済基板21Aの冷却を行う基板冷却装置である。本発明に係る基板冷却装置を適用した樹脂封止済基板の搬送装置は、樹脂封止済基板21Aを保持する保持体40と、保持体40に設けられて樹脂封止済基板21Aを吸引する吸引手段と、吸引手段が樹脂封止済基板21Aを吸引する方向に設けられて樹脂封止済基板21Aが密着する密着面を有する冷却板31を有する。吸引手段は、樹脂封止済基板21Aと密着面との間に閉空間を形成する弾性支持部32と、閉空間に位置するように冷却板31に設けられて冷却板31の厚さ方向に貫通する貫通孔33aと、貫通孔33aと吸気経路33bを通じて閉空間内の空気を吸気する吸気手段33cとを有する。

(もっと読む)

成形型

【課題】成形材料の加熱に要する所要時間を短縮すると共に、そのエネルギー効率を改善し、装置の小型化を可能とすることを目的としている。

【解決手段】熱可塑性材料を成形加工して光学素子とする成形型1のうち、光学素子の少なくとも光学的有効面を成形する成形部2a及び3aを電流の供給により発熱する導電性材料で形成すると共に、成形部2a及び3aに電流を供給するための一対の電極2c及び3cを成形部2a及び3aにそれぞれ電気的に接続させて設けている。

(もっと読む)

樹脂成形補助システム

【課題】設備購入コストを減少することができ、且つ設備の設置スペースを減少可能である樹脂成形補助システムを提供する。

【解決手段】電気エネルギー変換器と電気的に連接し、少なくとも一つの樹脂加工設備の近隣に設けられ、複数の電気エネルギー変換ヒーターと、電気エネルギー切替え制御設備を含む樹脂成形補助システムにおいて、複数の電気エネルギー変換ヒーターは、樹脂加工設備の金型に応じて設けられる。電気エネルギー切替え制御設備は、電気エネルギー変換器と電気的に連接し、制御モジュールと、電気エネルギー分配モジュールとを含み、制御モジュールは、樹脂加工設備と通信的にカップリングし、樹脂加工設備からの工作請求信号を受取り、電気エネルギー分配信号を発し、電気エネルギー分配モジュールは、制御モジュール及びこれらの電気エネルギー変換ヒーターと電気的に連接する。

(もっと読む)

型の製造方法、および当該型を用いた賦形による光学シートの製造方法

【課題】所定の凹凸形状を有するシートを賦形により製造するための型を容易かつ精度良く製造する方法を提供する。

【解決手段】凹凸形状を有する光学シート40を賦形するための成型用型70は、中心軸線CAを有する円柱状の型用基材80と、型用基材80の外周面80aに形成された溝76と、型用基材80の外周面80aに形成された凹部74と、を有している。このような成型用型を製造する方法は、円柱状の型用基材80の外周面80aに凹部74を形成する工程と、凹部74内に被覆材81を塗布する工程と、型用基材80の外周面80aおよび凹部74内の被覆材81とをバイト88により切削することによって、型用基材80の外周面80aに溝76を形成する工程と、を備えている。被覆材81は、少なくとも、凹部74と溝76との接続箇所78であって、切削方向において上流側に位置する上流側接続箇所79aを覆うよう凹部74内に塗布されている

(もっと読む)

成形体の製造方法

【課題】第一の発泡層と第二の発泡層と非発泡層とを有する積層体を真空成形して成形体を製造する方法において、得られる成形体における第一の発泡層と第二の発泡層との剥離がおこりにくい方法を提供する。

【解決手段】前記積層体を、前記第一の発泡層の表面温度が、前記非発泡層の表面温度よりも高い温度となるように加熱し、

加熱された積層体を、夫々その内側にキャビティ面を持つ一対の型部材を有する成形型内に配置し、

次いで、前記積層体の少なくとも一方の面と該面に対向する成形型内のキャビティ面との間に空隙を生ずるように、成形型を密閉し、

次いで、キャビティ内を減圧状態とし、積層体を膨張させ、

前記膨張させた積層体が固化した後、成形型を開いて成形体を取り出して、

成形体を製造する。

(もっと読む)

成形体の製造方法

【課題】歪が小さい成形体の製造方法を提供する。

【解決手段】第一の発泡層11と、当該第一の発泡層に隣接する第二の発泡層12と、当該第二の発泡層に隣接する非発泡層13とを有する積層体1を加熱し(工程(1))、加熱された積層体を、夫々その内側にキャビティ面を持つ一対の型部材を有する成形型4内に配置し(工程(2))、次いで、前記積層体の少なくとも一方の面と該面に対向する成形型内のキャビティ面410との間に空隙を生ずるように、成形型を密閉し(工程(3))、次いで、キャビティ41内を減圧状態とし、積層体を膨張させ(工程(4))、次いで、以下の(i)、(ii)、(iii)、(iv)のいずれかの温度条件で膨張させた積層体にプレス操作を開始し、所定の形状となるまでプレスし(工程(5))、前記プレスされた積層体が固化した後、成形型を開いて成形体3を取り出して(工程(6))、成形体を製造する。

(もっと読む)

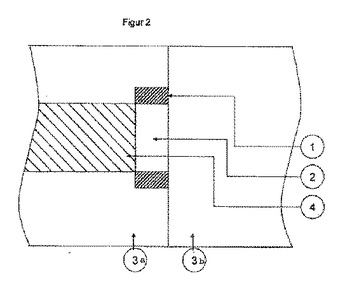

樹脂成形用のゴム型、樹脂成形装置及び樹脂成形方法

【課題】交換用、多品種用のゴム型の製造に用いるゴム材料の使用量を低減させることができ、ゴム型の型開きを簡単な構造によって防止し、かつ光発生手段の制約を緩和することができる樹脂成形用のゴム型、樹脂成形装置及び樹脂成形方法を提供すること。

【解決手段】樹脂成形用のゴム型2は、熱可塑性樹脂5の成形品6を成形するキャビティ213を形成してなる中子型21と、中子型21を内部に配置する形状を有するベースモールド型22とからなる。中子型21とベースモールド型22とが合わさる接触面23には、複数の分割型部211の型開きを防止するために真空状態にする型空間24が形成してある。型空間24は、接触面23において、中子型21とベースモールド型22とが互いに接触する接触部と互いに接触しない溝部とを繰り返し交互に形成してなる。

(もっと読む)

成形同時転写用金型及び成形同時転写品の製造方法

【課題】成形同時転写品の成形品質が低下し難くする。

【解決手段】型締めにより転写シート1との間で樹脂充填用のキャビティを形成する第1金型A1と、転写シートが当接する凹状のキャビティ面C2、型締時に第1金型との間で転写シートを挟持する把持部8を備えた第2金型A2と、型締時及び樹脂注入時に、転写シートをキャビティ面の側に吸引する吸引機構10とを備え、型締時の吸引に際し、転写シートのうち、キャビティ面に対向する対向領域1aと把持部8により挟持される把持領域1bとの境界部分1cが、凹状のキャビティ面の縁部で過度に曲がるのを防止するよう、把持領域を縁部に対して第1金型の側に位置させる曲げ緩和部11を第2金型の把持部に設けてある。

(もっと読む)

繊維強化複合材料の製造方法

【課題】強化繊維と熱可塑性樹脂とからなる繊維強化複合材料成形板の賦形と打ち抜き、またはトリミングを1工程の型締めで可能とする繊維強化複合材料の製造方法を提供すること。

【解決手段】強化繊維と熱可塑性樹脂とからなる繊維強化複合材料成形板を、熱可塑性樹脂が結晶性の場合は融点以上の温度まで、非晶性の場合はガラス転移温度以上の温度まで予備加熱し、予備加熱温度よりも低い温度でありかつ結晶性樹脂の場合は融点以下、非晶性樹脂の場合はガラス転移温度以下の一定温度に保持された金型中で賦形し、金型中の切削機能部分にて打ち抜きまたはトリミングすることを特徴とする繊維強化複合材料の製造方法。

(もっと読む)

アクリル樹脂成型品の製造方法

【課題】多様な筒形状のアクリル樹脂成型品を製造できる方法を提供する。

【解決手段】アクリル樹脂成型品の製造方法は、円筒状のアクリル樹脂パイプ10を加熱炉に入れて加熱する加熱ステップと、加熱ステップで加熱したアクリル樹脂パイプ10を、所定形状のキャビティ45を有する成形型40に、両端部12が保持された状態にセットする型セットステップと、型セットステップで成形型40にセットしたアクリル樹脂パイプ10にガスを注入して、成形型40のキャビティ45の形状に沿うように膨張させるガス注入ステップと、を備える。

(もっと読む)

パイプ成形装置及びパイプ成形方法

【課題】熱可塑性樹脂を母材とするパイプの成形

【解決手段】

パイプ成形装置20は、加熱されることによって膨張する棒状の内型22と、内型22の外周を覆う筒状の外型24と、内型22を加熱する加熱装置26とを備えている。かかるパイプ成形装置20では、シート状の成形基材10を、棒状の内型22の外周に巻いて筒状の外型24の内部に収容する。そして、内型22を加熱し、内型22の外径を大きくする。これにより、内型22の外周面と外型24の内周面との間で成形基材10を加熱するとともに加圧して、成形基材10を外型24の内周面に沿った形状に成形することができる。

(もっと読む)

プラスチック予備成形品を容器に変形させる装置およびその方法

【課題】ブロー成形機の洗浄を単純化し、自動化されたブロー金型の洗浄方法を提供する。

【解決手段】内部でプラスチック予備成形品を容器に変形させることが可能であるキャビティを形成する少なくとも1つのブロー金型2と、前記プラスチック予備成形品に媒体を加えて、前記キャビティを区切る前記ブロー金型2の内壁8に対して前記プラスチック予備成形品を伸張させる加圧デバイス(ブローノズル)と、前記プラスチック予備成形品をその長手方向に延伸させる延伸ロッド12と、前記ブロー金型2の領域を洗浄する洗浄デバイスとを備え、該洗浄デバイスは前記ブロー金型2を洗浄する洗浄媒体の吐出口14を少なくとも1つ備え、該吐出口14は少なくとも一時的にブロー金型中に配置されて、金型を洗浄する。

(もっと読む)

射出成形又は射出圧縮成形を用いて低減されたひけを有する厚肉のプラスチック成形部品を製造するための装置及び方法

本発明は、射出成形又は射出圧縮成形を用いて厚肉のプラスチック成形部品を製造するための装置及び方法に関する。本発明に係る装置は、キャビティを備える射出成形又は射出圧縮成形のための工具を備え、工具が、キャビティに隣接する壁領域と、キャビティ近位の壁領域に隣接するキャビティ遠位のボディとを備え、工具のボディが、温度T1に温度調整可能に、壁領域が、温度T1とは異なる温度T2に温度調整可能に形成されていることを特徴とする。本発明に係る方法では、工具のキャビティ近位の壁領域の温度T2を射出プロセス前及び/又は中に、プラスチック成形材料のビカット温度TVより高い値にもたらして維持し、このとき、温度T2が工具のボディの温度T1を上回るようにし、キャビティ近位の壁領域の温度T2をプラスチック成形材料の硬化中かつ離型前にプラスチック成形材料のビカット温度TVを下回る温度にもたらす。結果として、軽減されたひけを有する、光学レンズ等の厚肉のプラスチック成形体が生じる。  (もっと読む)

(もっと読む)

電磁波照射成形用のゴム型及び電磁波照射成形方法

【課題】ゴム型を用いて熱可塑性樹脂の成形を行う場合に、キャビティの内壁面付近における熱可塑性樹脂組成物を積極的に加熱することができ、成形する樹脂成形品の外観、形状、表面精度等の品質及び機械的強度を効果的に向上させることができる電磁波照射成形用のゴム型及び電磁波照射成形方法を提供すること。

【解決手段】電磁波照射成形用のゴム型2は、ゴム材料からなり、0.78〜2μmの波長領域を含む電磁波を照射して、キャビティ22内に充填する熱可塑性樹脂組成物6Aを加熱成形するために用いる。ゴム型2は、キャビティ22の内壁面221に赤外線吸収性能を有する表面層25を有している。

(もっと読む)

1 - 20 / 70

[ Back to top ]