Fターム[4F202CR06]の内容

プラスチック等の成形用の型 (108,678) | 型の取付け、交換 (650) | 位置合わせ (322)

Fターム[4F202CR06]の下位に属するFターム

型を保持するアダプター、型枠 (85)

Fターム[4F202CR06]に分類される特許

21 - 40 / 237

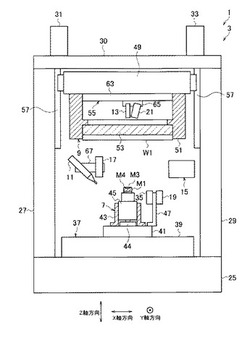

マスター型製造装置およびマスター型製造方法

【課題】型を複数回繰り返して使用することにより、平板状の基板の面に硬化した成型材料で構成された複数の凸部を設けてマスター型を製造するマスター型製造装置およびマスター型製造方法において、マスター型を製造するときにマスター型への微細な塵等の混入を防ぎ、マスター型での不良の発生を抑制する。

【解決手段】凸部W2を形成するための凹部M3を備えた型M1を、凹部M3が上方を向くように保持し、この保持した型M1を水平方向で移動位置決めする型保持部7と、型保持部7で保持された型M1の上方で、凸部W2が形成される面が下方を向くように基板W1を保持し、この保持した基板W1を、型保持部7で保持された型M1に対して相対的に上下方向で移動位置決めする基板保持部9とを有するマスター型製造装置1である。

(もっと読む)

マスター型製造装置

【課題】型を複数回繰り返して使用することにより、平板状の基板の面に硬化した成型材料で構成された複数の凸部を設けてマスター型を製造するマスター型製造装置において、装置の大型化を抑制する。

【解決手段】凸部W2を形成するための凹部M3を備えた型M1を保持し、この保持した型M1を水平方向で移動位置決めする型保持部7と、基板W1を保持し、この保持した基板W1を上下方向で移動位置決めする基板保持部9とを有するマスター型製造装置1である。

(もっと読む)

樹脂成形装置の金型取付用冶具、当該金型取付用冶具が配された射出成形装置、及び射出成形装置の金型取付方法

【課題】 より正確な位置で高い再現性で金型の位置合わせが可能となる新規な樹脂成形装置の金型取付用冶具を提供する。

【解決手段】 樹脂成形装置の金型取付用冶具1は、圧縮ばね等の力で上昇するピストンと、このピストンの上面からその頂部が突出したローラ3とを備え、ローラ3の頂部が可動型220の下面と当接しており、可動型220の固定を解除し型締め状態を解除したときに前記可動型220の重量と釣り合う力で下支えする。

(もっと読む)

金型構造

【課題】コアピンを金型の表面側からネジで締め込む構造を採用しながら、コアピンのネジの緩みを防止する。

【解決手段】本発明は、金型構造100であって、ネジ部34と、ネジ部34の先端に延設され、ネジ部34の軸心に対して偏心している偏心部35とを有するコアピン30と、ネジ部34と螺合する螺合部24と、コアピン30を螺挿した時に偏心部35の一部が圧接する圧接部25とを有するコアピン取付け孔20を金型表面11側に有する金型10と、を備える。

(もっと読む)

金型構造

【課題】コアピンを金型の表面側から嵌め込む構造を採用しながら、コアピンと金型との緩みを防止する。

【解決手段】本発明は、金型構造100であって、製品成形部31から離れた位置に拡径部34を有するコアピン30と、コアピン30を打ち込んで嵌挿するコアピン取付け孔20を金型表面側に有する金型10と、コアピン取付け孔内20に配置され、拡径部34より小径の嵌合部41を有する圧接部材40と、を備え、拡径部34が嵌合部41に挿入されることにより、嵌合部41は拡径方向の力を受けてコアピン取付け孔20の内壁に圧接する。

(もっと読む)

成形金型

【課題】光学素子の作製において、テーパーピン等の位置決め部に起因する成形品の劣化を低減し、所期の性質を有する成形品を得ることができる成形金型を提供すること。

【解決手段】通気部54によって、第1及び第2位置決め部51,52の離間時において第1及び第2位置決め部51,52の間に空気を供給することで両位置決め部51,52における真空破壊を回避して抜き抵抗を低減できる。また、通気部54によって、第1及び第2位置決め部51,52の嵌合時において第1及び第2位置決め部51,52の間の空気を排出することで両位置決め部51,52間に残留気体が存在しないようにできる。これにより、金型41,42を用いた光学素子の作製において、位置決め部51,52に起因する成形品の劣化を低減し、所期の性質を有する成形品を得ることができる。

(もっと読む)

射出部とスプールブッシュとの接触構造

【課題】金型温度を低下させて冷却時間を短縮し、スプール孔内の成形樹脂を削減して、材料費および加工費を低減できる射出部とスプールブッシュとの接触構造を提供すること。

【解決手段】スプールブッシュ7の本体8の平面な端面27を、ノズル11との接触面13とする。本体8には、接触面13から端面37まで貫通するスプール孔19が設けられる。スプール孔19の径は、接触面13から遠ざかるにつれて増大する。スプール孔19の接触面13側の開口である樹脂注入口23の径は、ノズル11のノズル射出口15の径より小さいものとする。スプールブッシュ7の接触面13とノズル11の先端面29とを圧接したとき、ノズル射出口15の中心軸17に対して、スプールブッシュ7の接触面13が直交する。また、ノズル射出口15と樹脂注入口23とが連通し、ノズル射出口15の中心軸17とスプール孔19の中心軸21とが一致する。

(もっと読む)

テンプレート、テンプレートの形成方法及び半導体装置の製造方法

【課題】ウェハとテンプレートとの位置合わせの精度を向上する。

【解決手段】本実施形態のテンプレートは、基板10上に設けられ、ウェハに転写されるパターンに対応するパターン部11と、基板10上に設けられ、ウェハとの位置合わせに用いられ、基板10の屈折率より高い屈折率を有するアライメントマーク部11と、を含む。

(もっと読む)

タイヤ加硫用金型の摺動モデル装置

【課題】セグメントがガイド部材に案内されて摺動するタイヤ加硫用金型の摺動モデル装置により、セグメントの摺動特性を容易に評価する。

【解決手段】摺動モデル装置1は、ベース部材2と、ベース部材2に固定されたガイド部材モデルであるTブロック10と、ベース部材2とTブロック10に設けられた摺動面とを備えている。摺動モデル装置1は、セグメントモデルであるスライドベース20を、Tブロック10により案内して摺動面上を摺動させ、スライドベース20の摺動抵抗を、摺動抵抗測定手段30により測定する。

(もっと読む)

射出成形装置

【課題】ホットランナーを各種の金型で共用することができる射出成形装置であって、部品の加工費を低減させることのできる射出成形装置を提供すること。

【解決手段】金型16を固定盤14に押圧した際に、第1調芯機構TK1により、固定盤14のロケートリング接続用開口(ホットランナー挿通用開口)141と金型16のホットランナー接続用凹部31とを同軸に位置合わせし、固定盤14に位置決めされた金型16にホットランナーのゲートブッシュ41を接続する際には、まず、第2調芯機構TK2によりロケートリング接続用開口141とゲートブッシュ41とを同軸に位置合わせした後、第3調芯機構TK3によりゲートブッシュ41のゲート開口部241をキャビティ165側の開口の中心に位置合わせする。

(もっと読む)

光学素子の製造方法及び成形金型

【課題】個別に比較的簡易に非点収差量の調整が可能な光学素子の製造方法及び成形金型を提供すること。

【解決手段】可動金型42の外周部材32に溝32aを設けることにより、固定金型41と可動金型42との型締めの際に、外周部材32に対向する外周部22において、光学面形成面56aを所望の方向に変形させることができる。これにより、光学面形成面56aに非点収差を発生させることができる。また、溝32aを設けた外周部材32を回転させることに伴う溝32aの方向変化によって光学面形成面56aに加わる力の方向を変えることができる。これにより、光学面形成面56aの輪郭の変形方向を簡易に調整することができる。以上のことから、多数個取りのレンズOLを製造する場合でも、個別に非点収差を調整してレンズOLを製造することができる。

(もっと読む)

テンプレートチャック、インプリント装置、及びパターン形成方法

【課題】様々な厚さ、材料、形状のテンプレートの保持及び変形制御が可能なテンプレートチャック、インプリント装置、及びパターン形成方法を提供する。

【解決手段】インプリント装置用のテンプレートチャック111であって、前記テンプレートチャックは、テンプレート101の上面及び下面にそれぞれ接触させて、前記テンプレートを上下方向から挟み込むための第1及び第2の構造体401,402と、前記テンプレートの側面に接触させて、前記テンプレートを側面方向から挟み込むための複数の接触部材403とを備える。更に、前記テンプレートチャックは、前記複数の接触部材を介して前記テンプレートに応力を加えることで、前記テンプレートを変形させる変形制御装置404を備える。更に、前記第1の構造体、前記第2の構造体、及び前記複数の接触部材は、それぞれが個別に駆動可能なよう構成されている。

(もっと読む)

タイヤモールド

【課題】ピースの摺動を確保しながら、そのピースの傾きを抑えてカジリを防止できるタイヤモールドを提供すること。

【解決手段】ケース7の内面に周方向に延びるレール8が突設されるとともに、ピース6の各々の背面にレール8と嵌合する嵌合溝9が凹設され、その嵌合溝9の下側面9aがレール8の下側面8aと面接触可能に形成されており、ケース7に装着されたピース6の下端面6aを、ケース7の下端部の内面7aに接触させたときに、加硫成形前の非加熱状態で、嵌合溝9の下側面9aとレール8の下側面8aとの間のクリアランスC1と、ピース6の上端面6bとケース7の上端部の内面7bとの間のクリアランスC2とが設けられ、C1がC2よりも小さくなる。

(もっと読む)

フレネルレンズシートの製造方法

【課題】複数のフレネルレンズ成形中間型を容易に精度よく位置合わせして配置することができ、かつ作業時間の短縮化も図ることができるようにしたフレネルレンズシートの製造方法を提供する。

【解決手段】フレネルレンズ成形中間型3のいずれか一方の面に位置合わせるためのマークA(第1の目印)を設けると共に、予め設定された各フレネルレンズ成形中間型3の配置位置に対応して位置合わせるためのマークB(第2の目印)が複数設けられた位置合わせ用基板4を用意し、凹凸パターン面が位置合わせ用基板4側に位置するようにしてフレネルレンズ成形中間型3を位置合わせ用基板4上に載置して、マークAとマークBの位置を合わせるように位置調整することで、複数のフレネルレンズ成形中間型3を位置合わせ用基板4上に順次配置する。

(もっと読む)

成形機の金型位置決め装置及び成形機

【課題】成形機において交換可能な複数種類の金型について、金型の金型基板のサイズを統一して標準化する必要性を無くして、成形品のサイズに応じて小型化可能な金型を小型化して、各金型をプラテン又は取付プレートの盤面に簡単に確実にセンタリングすることができる金型位置決め装置を提供する。

【解決手段】位置決め固定装置7は、固定盤2の盤面2aの下端近傍部に対応する位置に配置されたベース部材10、ベース部材よりも上方に配置されて金型の金型基板を載置可能な型受け部材15、型受け部材を昇降させるエアシリンダ20、ベース部材と型受け部材との間に装着可能で型受け部材の上下方向位置を調節する為のサポート部材30とを備え、ベース部材と型受け部材との間に装着されたサポート部材を介して型受け部材をベース部材に支持して型受け部材に作用する金型の荷重を支持可能に構成されている。

(もっと読む)

成形機の金型位置決め装置及び成形機

【課題】成形機において交換可能な複数種類の金型について、金型の金型基板のサイズを統一して標準化する必要性を無くして、成形品のサイズに応じて小型化可能な金型を小型化して、各金型をプラテン又は取付プレートの盤面に簡単に確実にセンタリングすることができる金型位置決め装置を提供する。

【解決手段】位置決め固定装置7は、固定盤2の盤面2aの下端近傍部に対応する位置に配置されたベース部材10、ベース部材よりも上方に配置されて金型Mの金型基板M1bを載置可能な型受け部材15、型受け部材をベース部材に上下方向に位置調節可能に支持して型受け部材に作用する金型の荷重を支持可能なネジ軸21を含むネジ軸・ナット機構20、型受け部材に金型の荷重を作用させない状態で、ネジ軸・ナット機構を駆動して型受け部材の上下方向位置を調節する電動モータ31を有する昇降駆動機構30とを備えている。

(もっと読む)

インプリント用モールド、アライメント方法、インプリント方法、およびインプリント装置

【課題】 本発明は、モールドの製造に複雑な工程を要することなく、モールド材と同じ材料からなるアライメントマークを直接光学的に識別することを可能とし、高いアライメント精度で位置合わせすることができるインプリント用モールド、アライメント方法、インプリント方法、およびインプリント装置を提供することを目的とするものである。

【解決手段】 ステップアンドリピート方式のインプリントにおいて、モールド側アライメントマークを、モールドの転写領域と同一面上であって、溝構造を隔てた位置に形成し、インプリントしようとしている被転写領域内の基板側アライメントマークではなく、前記被転写領域に対して上下、左右、対角に接する被転写領域内の基板側アライメントマークとアライメントすることにより、上記課題を解決する。

(もっと読む)

金型位置決め固定装置

【課題】盤部材の盤面に金型を盤面と平行方向及び直交方向に位置決めして固定する金型位置決め固定装置を提供する。

【解決手段】金型を盤面と平行方向に位置決めする第1位置決め機構10Pと、この機構から離隔した位置に配設された第2位置決め機構20Pと、金型を盤面と直交方向へ位置決めする直交方向位置決め機構5Pとを備え、第1,第2位置決め機構10P,20Pの各々は、盤部材側のテーパ係合凸部12,22と、金型側に設けられ且つテーパ係合凸部に係合可能な環状係合部31,41とを備え、盤部材側に形成した複数のボルト孔13,23と、金型に形成した複数のボルト挿通孔7aと、クランプ用ボルト9とを設け、クランプ用ボルトの締結動作により、第1,第2位置決め機構の環状係合部31,41を外径拡大側へ夫々弾性変形させてテーパ係合凸部12,22に夫々密着させるように構成した。

(もっと読む)

回転金型支持装置

【課題】金型や回転金型支持装置の摺動部分に掛かる型合わせ位置の誤差による負荷を低減することができる回転金型支持装置を提供する。

【解決手段】対向する2つの金型取付盤間2・3に配置され、回転軸回りに回転され、該金型取付盤の少なくとも一方に取り付けられた金型と組み合わされる回転金型12・13を用いて成形品を成形する射出成形装置の回転金型支持装置10において、前記回転金型12・13が取り付けられる回転金型取付部10aと、該回転金型取付部を支持する支持部10bとが、弾性体を介して複数個所で固定されることを特徴とする回転金型支持装置10によって達成される。

(もっと読む)

ラミナの作製方法

【課題】複製用のマイクロ構造化ラミナの作製方法及び装置を提供する。

【解決手段】マイクロ構造化ラミナ(単数又は複数)上に小さいキューブコーナ構造体を反復して配置する目的でラミナ10を機械加工する際、自由度が、x方向の平行移動、z方向の平行移動及びyを中心とする回転を含む運動学的位置決めが有利である機械加工用固定具100を使用し、個々のラミナ10にV形溝を機械加工することにより、キューブコーナマイクロ構造体を形成する。

(もっと読む)

21 - 40 / 237

[ Back to top ]