Fターム[4F202CU12]の内容

プラスチック等の成形用の型 (108,678) | タイヤ用型、コア (1,668) | 中子 (312) | ブラダー (236)

Fターム[4F202CU12]に分類される特許

21 - 40 / 236

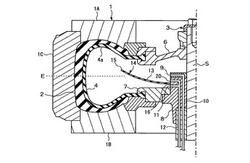

空気入りタイヤの加硫装置

【課題】ブラダー内部に設置した部材によりブラダーに損傷を生じさせることなく、ブラダーの上下方向の温度差を低減した空気入りタイヤの加硫装置を提供する。

【解決手段】中心機構3である下側クランプ部材8内の外周面にゴム製の遮蔽体13を設け、加硫時にブラダー4が膨張している状態において遮蔽体13の外端部15が、内端部16よりも上方でかつブラダー4の上端部を把持する上側クランプリング6よりも外側に位置するとともに、ブラダー4内にスチームS及び窒素ガスNを噴射する吹出口9に遮蔽体13の上面14を対向させる。

(もっと読む)

ブラダーの作成方法

【課題】ボールノーズ部を有するAFVタイプのブラダーを作成するブラダーの作成装置を用いながらも、ボールノーズ部のカット作業を行うことなく、部品取付穴を有するセンターポストタイプのブラダーを作成することができる。

【解決手段】金型のボールノーズ部を形成するためのボールノーズキャビティに、ボールノーズ部と同形状のカップ体を配置するカップ体配置工程と、ブラダー材料のプレス加硫を行うプレス加硫工程とを備えており、プレス加硫時に、カップ体の存在により、ブラダー材料がボールノーズキャビティに進入しないようにして、部品取付穴を有するブラダーを作成することを特徴とするブラダーの作成方法である。

(もっと読む)

タイヤ加硫装置

【課題】昇降・スライド機構を待避位置までスライドバックさせる方式のタイヤ加硫装置において、加硫時の上金型による加圧力を均一にする。

【解決手段】生タイヤを下金型3及び上金型4に分離可能な金型内に入れて加熱及び加圧することで完成タイヤの形状に仕上げるタイヤ加硫装置1Aであって、上金型4をベース2に固定設置された下金型3に向けて押圧する加硫位置と、下金型4との間で生タイヤ搬入及び完成タイヤ搬出を行うことを可能とする退避位置との間を、下金型3から分離・上昇させた上金型4が移動台車14の動作により往復移動可能なスライドバック機構を備え、上金型4が、昇降シリンダ12の動作により移動台車14に設けられたガイド用穴に沿って昇降移動するタイロッド13と一体となったビーム11の下方に加圧シリンダ機構30を介して取り付けられている。

(もっと読む)

タイヤ加硫装置

【課題】電気加熱式プラテンが有するタイヤ加硫時の変形やプラテン交換に関する問題を解決したタイヤ加硫装置を提供する。

【解決手段】外金型内に収容された生タイヤを、当該生タイヤの外側及び内側から加熱して加硫成形するタイヤ加硫装置であって、生タイヤを充填するコンテナの上下に接して、またはコンテナの上下部分に内蔵した状態に配設され、加硫時に外金型の外側から生タイヤを加熱するプラテン10を電気式とし、ドーナツ型円盤としたプラテン10の周方向が複数に分割されている。

(もっと読む)

タイヤの製造方法、及び、タイヤの加硫成型装置

【課題】PCTを用いた加硫成型前のタイヤを加硫成型装置で加硫成型する場合に、PCTのトレッド面に形成されている溝の変形を抑制できるタイヤの製造方法及びタイヤの加硫成型装置を提供する。

【解決手段】本発明に係るタイヤの製造方法は、加硫済みのトレッド(PCT12)を用いて形成された加硫成型前のタイヤ2を加硫成型する場合に、加硫成型装置1の成型空間内に所定状態に設置された加硫成型前のタイヤ2のトレッド面3と対向する当該加硫成型前のタイヤ2の内面4に熱と圧力とを加えて当該タイヤ2を加硫成型するタイヤの製造方法において、前記トレッド面3に形成されている溝5の内面6と前記加硫成型装置1の成型面7との間に形成される空間8に、加硫成型中における前記溝5の形状変形を抑制するための溝形状変形抑制手段を設けた。

(もっと読む)

加硫装置、インナーブラダ装置、生タイヤの加硫方法

【課題】加熱性能、伝熱性の向上、エネルギや運用コストの低減、加硫品質の安定化、エネルギ効率の改善といった効果を得ることのできる加硫装置、インナーブラダ装置、生タイヤの加硫方法を提供することを目的とする。

【解決手段】ブラダ34の内部にインナーブラダ100Aを設け、ブラダ34とインナーブラダ100Aとの隙間200に加熱媒体を流すことで、生タイヤTを内側から加熱し、インナーブラダ100Aの内部空間300に加圧媒体を供給して生タイヤTを内側から加圧するようにした。このようにして、加圧媒体と加熱媒体の流路を別々に区分し、それぞれの流路に加圧媒体、加熱媒体を単独で導入する。

(もっと読む)

ストリップ、その製造方法および空気入りタイヤの製造方法

【課題】タイヤのユニフォミティとともにインナーライナーとカーカスプライの接着性を改善しタイヤ走行時の繰り返し屈曲変形にともなう亀裂成長を軽減するタイヤの製造方法を提供する。

【解決手段】中子体Nの外周面22の円周方向に巻きつけて、インナーライナーを形成するためのストリップ10であって、ストリップ10は、タイヤ最内層に配置される第1層を備える単層、もしくは第1層とカーカスプライに隣接して配置され、熱可塑性エラストマー組成物よりなる第2層の複合層よりなり、第1層は、スチレン−イソブチレン−スチレンブロック共重合体に、少なくとも粘着付与剤、ブチル系ゴムおよび天然ゴムの1種を含む熱可塑性エラストマー組成物であり、ストリップ10は、厚さT1が0.02〜1.0mmのストリップ本体と、ストリップ本体の両側に形成され、厚さT1より小さい厚さT2で、幅W2が0.5mm〜5.0mmの耳部を有している。

(もっと読む)

タイヤの製造方法

【課題】高品質なタイヤを安定に生産しうる製造方法の提供。

【解決手段】この製造方法は、(1)JIS K 6300−2に準拠して得られる誘導時間tc(10)が2.0分以上4.5分以下であるゴム組成物を用いて、部材を準備する工程、(2)この部材と他の部材とを組み合わせて、ローカバーを得る工程、(3)ローカバーをモールドに投入する工程、(4)ローカバーの内側に位置するブラダーに加熱媒体を充填してローカバーを加熱する工程及び(5)ブラダーに加圧媒体をさらに充填してローカバーを加圧する工程を含む。上記加熱工程における、ブラダーの内圧の上昇速度は0.1MPa/分以上1.0MPa/分以下である。この加熱媒体の充填を開始してから時刻t1までの圧力上昇時間は、0.5分以上5.0分以下である。

(もっと読む)

タイヤ加硫金型及び空気入りタイヤの製造方法

【課題】ベア等の成形不良を抑制しつつ、タイヤの美観の低下を抑制しうる。

【解決手段】タイヤ加硫金型11である。タイヤ加硫金型11は、タイヤ1のトレッド部2の外面を成形しうるトレッド成形面12sを有するトレッド成形型12と、タイヤ1のビード部4の外面を成形しうるビード成形面13sを有する一対のビードリング13と、トレッド成形面12sとビード成形面13sとの間のサイド領域Tsをタイヤ半径方向にのびタイヤ1の側面1sを成形しうるサイド成形面14sを有する一対のサイド成形型14とを含む。サイド成形型14は、タイヤ周方向に分割された複数のサイドセグメント21をタイヤ周方向に連ねることによりリング状をなす。サイド成形面14sには、サイドセグメント21の合わせ面によってタイヤ半径方向にのびる複数の半径方向割面部22が形成される。この半径方向割面部22は、タイヤ1とサイド成形型14との間の空気を排出する。

(もっと読む)

クロスプライタイヤの製造方法

【課題】成形不良の発生、及びカーカスコードの配列乱れを抑制する。

【解決手段】円筒状の成形ドラム上で、タイヤ構成部材を重ね合わせて積層することにより円筒状の生タイヤを形成する円筒状生タイヤ形成工程と、前記成形ドラムから取り外された円筒状の生タイヤを、ブラダーを有するプリシェーピング手段の前記ブラダーの膨張によりトロイド状の生タイヤにプリシェーピングするプリシェーピング工程と、このプリシェーピングされたトロイド状の生タイヤを、加硫金型に投入して加硫成形する加硫成形工程とを含む。

(もっと読む)

空気入りタイヤおよびその製造方法

【課題】厚みが薄く、耐空気透過性に優れ、インナーライナーとカーカスとの間にエアーイン現象を生じにくい空気入りタイヤの製造方法を提供する。

【解決手段】本発明の空気入りタイヤの製造方法は、スチレン−イソブチレン−スチレントリブロック共重合体100質量部に対し、有機化処理粘度鉱物0.1〜50質量部を含むポリマー組成物からなる第1層、第2a層および第2b層のいずれかからなる第2層を含むポリマー積層体をインナーライナーに用いた生タイヤを準備する工程と、該生タイヤを金型に装着し、ブラダーにより加圧しつつ加硫して加硫タイヤを得る工程と、該加硫タイヤを金型から取り出さずに50〜120℃で10〜300秒間冷却する工程とを含むことを特徴とする。

(もっと読む)

タイヤの製造方法

【課題】高品質なタイヤを安定に製造しうる加硫装置30及びこれを用いた製造方法の提供。

【解決手段】この加硫装置30は、ローカバーRと当接してタイヤのビード94を形作るビードリング50と、このローカバーRをその内面から押圧しうるブラダー40と、このビードリング50の軸方向内側に位置する円盤状のサポートリング42とを備えている。このブラダー40の一部は、このビードリング50とこのサポートリング42との間に位置している。このサポートリング42の外径がDAとされ、上記タイヤのリム径の呼びがDBとされたとき、この外径DAは下記数式(1)を満たす。

DB×25.4−40.0 ≦ DA ≦ DB×25.4−15.0 (1)

(もっと読む)

流体送り装置及びタイヤ加硫装置

【課題】ロータ表面のゴミを除去することが可能な流体送り装置を提供する。

【解決手段】キャン式電動モータのロータ10を収容するロータ収容室14が設けられたロータ収容体15と、ロータ収容室14と密閉状に連設された流体送り室6が設けられ、この流体送り室6内に羽根車5が収容されたポンプケーシング4を備える。また、流体送り室6の側面近傍とロータ収容室14の上端とを中空状の管体16で接続する。

(もっと読む)

空気入りタイヤの製造方法

【課題】タイヤの加硫工程において、インナーライナーを損傷することなく、ブラダーとタイヤ内面との間の気体の排出を行なうとともに、エアーイン、屈曲亀裂性調整、転がり抵抗、および操縦安定性において優れた性能を示す空気入りタイヤの製造方法を提供する。

【解決手段】本発明の空気入りタイヤの製造方法は、複数のベントラインを備えるタイヤ加硫用ブラダーを用いて、インナーライナーを内面に備える空気入りタイヤを製造する方法であって、インナーライナーは、0.05mm以上0.6mm以下の厚さのSIBS層を有し、該SIBS層は、炭素数4のモノマー単位を重合して得られる重合体を0.5質量%以上40質量%以下含み、ベントラインは、タイヤビードトウ部からタイヤバットレス部に対応する部分の第1ベントラインと、前記タイヤバットレス部からタイヤクラウン部に対応する部分の第2ベントラインとを含むことを特徴とする。

(もっと読む)

タイヤの製造方法

【課題】高品質なタイヤを安定に生産しうる製造方法の提供。

【解決手段】この製造方法は、予備成形によって、ローカバーを得る工程(STEP1)と、このローカバーをモールドに投入する工程(STEP2)と、このローカバーの内側に位置するブラダーに第一加熱媒体を充填してこのローカバーを加熱しつつ、このブラダーの内圧を一次圧P1に到達させる工程(STEP3)と、このブラダーに第二加熱媒体をさらに充填してこのローカバーをさらに加熱しつつ、このブラダーの内圧を二次圧P2に到達させる工程(STEP4)と、このブラダーに加圧媒体をさらに充填してこのローカバーを加圧する工程(STEP5)とを含んでいる。このタイヤの製造方法では、上記二次圧P2が上記一次圧P1よりも高い。

(もっと読む)

タイヤ加硫方法

【課題】割モールドの間に未加硫タイヤの一部のゴムが入り込むのを容易に防止できるタイヤ加硫方法を提供する。

【解決手段】未加硫タイヤ12のトレッド表面12Aにおける中型22の分割位置となる部位に凹部44を形成し、この未加硫タイヤ12を凹部44の位置が中型22の分割位置となるように金型14内に配置する。その後、ブラダーユニット16のブラダー34を加熱蒸気によって膨張させて未加硫タイヤ12の内面を加圧することにより、トレッド表面12Aを金型14に押し付け加硫成形する。

(もっと読む)

タイヤ加硫用ブラダー

【課題】材料コストの上昇や生産効率の低下を招くことなく、タイヤの外観品質を向上させる。

【解決手段】ゴム状弾性体からなり、かつ未加硫タイヤの内腔内で膨張することにより、該未加硫タイヤを加硫金型の金型面に押し付けて加硫成形するためのタイヤ加硫用ブラダーであって、膨張可能な筒状のブラダー本体と、そのタイヤ軸方向両外側に配される両端部とからなり、かつ少なくとも前記ブラダー本体は、内圧が充填される側の内層部と、未加硫タイヤの内腔面に接する側の外層部とからなるとともに、前記内層部のゴム硬度Hsiを、前記外層部のゴム硬度Hsoよりも大とした。

(もっと読む)

ブラダーへのクランプリング装着方法および装置

【課題】省力化を図りながらクランプリングをブラダー12に迅速に装着する。

【解決手段】ブラダー12を旋回台41に供給して一側外方、一側内方リング片によりその一端部を把持した後、旋回台41、ブラダー12を旋回軸回りに半回転させ、その後、前記リング片同士を手持ちの締結工具 119により締結し、次に、旋回台41、ブラダー12を旋回軸回りに半回転させた後、他側外方、他側内方リング片21、24によりブラダー12の他端部を把持し、次に、これらリング片同士を締結工具 119により締結したが、前記リング片同士の締結時のいずれにおいても、締結されるリング片は上側に位置しているので、手持ちの締結工具 119を用いての作業者Mによる締結作業は迅速かつ容易となり、省力化を図ることもできる。

(もっと読む)

ブラダー用ゴム組成物及びブラダー

【課題】ブラダーの長寿命化を充分に達成できるブラダー用ゴム組成物、及びそれを用いて作製したブラダーを提供する。

【解決手段】ゴム成分、並びに、酸化亜鉛とエチレンプロピレンジエン共重合体及び/又はブチル系ゴム(A)とを混合して得られるマスターバッチを含むブラダー用ゴム組成物に関する。

(もっと読む)

空気入りタイヤの成形方法および装置

【課題】成形ユニットを用いてグリーンタイヤを成形する際に、ターンアップした部材を強固に圧着できる空気入りタイヤの成形方法および装置を提供する。

【解決手段】外周面にグリーンタイヤを装着したまま加硫用モールドの中に配置される成形ユニット3の成形ブラダ4を収縮させた状態にして、バンド部材11を外嵌するように配置し、バンド部材11の外周側所定位置に規制リング7を少なくとも3つ配置して成形ブラダ4を膨張させつつ、一対のブラダ保持部5の間隔を小さくして、すべての規制リング7でバンド部材11の膨出量を規制して、バンド部材11の両端部をターンアップした後、両端側の規制リング7を退避させて、残りの規制リング7だけでターンアップを行なって形成した中間グリーンタイヤG1に外嵌するように配置したベルト部材を、成形ブラダ4を膨張させて中間グリーンタイヤG1の外周面に貼り合わせる。

(もっと読む)

21 - 40 / 236

[ Back to top ]