Fターム[4F203DB02]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 適用成形技術 (1,229) | 不定長 (90)

Fターム[4F203DB02]に分類される特許

21 - 40 / 90

帯電部材、電子写真装置およびプロセスカートリッジ

【課題】電気抵抗が低く、ばらつきや環境依存性が小さく、長期間、使用した場合でも、通電劣化が小さく、帯電横スジ等の画像不良の発生が無い帯電部材を提供する。

【解決手段】帯電部材を良導電性の支持体と該支持体上の少なくとも1層以上からなる弾性層とで形成し、該弾性層は、分子末端が特定の原子団により末端変性処理されているブタジエン骨格を有する重合体を含有するバインダーポリマーに、導電性粒子としてカーボンブラックを分散した半導電性加硫ゴムで形成されている。

(もっと読む)

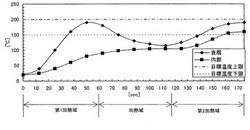

シート状積層体の加熱方法

【課題】製品の外部と内部の温度差が小さくなるよう効率よく加熱することができ、更には加熱時間の短縮やエネルギーコストの削減も図ることができるシート状積層体の加熱方法を提供する。

【解決手段】シート状本体の表面に樹脂皮膜層が積層されたシート状積層体を、赤外線ヒータを備えた連続炉の第1加熱域において表層温度が目標温度に達するまで昇温する。次いで、均熱域において表層温度の急降下を抑制する程度に加熱温度を制限して表層側から内部側への伝熱により内部温度を上昇させる。最後に、第2加熱域において表層温度を目標温度まで再び昇温して、シート状積層体の表層温度及び内部温度が目標温度範囲内となるように加熱する。

(もっと読む)

導電性ゴムローラーの製造方法および電子写真装置用ローラー

【課題】本発明は、内外径の縦横比が小さく、内径の寸法が安定しており、セル分布が均一で、周方向の硬度ムラ、抵抗ムラの無い導電性ゴムローラーの製造方法を提供する。

【解決手段】本発明の方法は、特定の未加硫ゴム組成物のチューブをマイクロ波加硫装置内で、ゴム押出し装置から連続して押出す押出し工程と、該未加硫ゴム組成物チューブを所定の速度で搬送中に、マイクロ波を照射する区域の長さが4m以下のマイクロ波照射装置を用い、発泡・加硫して成形する工程とを含む。発泡・加硫して成形された発泡ゴムチューブの内径は、該導電性ゴムローラーの長手方向全域で、該導電性芯材の外径寸法に対して20〜35%小さく、該発泡ゴムチューブを該導電性芯材に接着剤を使用せずに圧入する。

(もっと読む)

熱媒体通流ローラ装置

【課題】 肉圧内に気液二相の熱媒体を封入したジャケット室を有する熱媒体通流ローラ装置において、負荷熱量やローラの熱伝導率にかかわらず、ローラの表面温度の変動に省エネルギーで即応させること。

【解決手段】循環する熱媒流体路に熱交換装置5a、5bを配置し、前記熱交換装置で熱交換された熱媒流体を、肉圧内に気液二相の熱媒体を封入したジャケット室1bを有するローラ1の内部に通流して前記ローラ1を所定の温度に保持してなる、前記ローラ1の表面に当接する処理物を熱処理する熱媒体通流ローラ装置において、ローラ1の表面温度とローラ内部へ送る熱媒流体の温度との差が所定の一定となるようにローラ内部へ送る熱媒体の通流量を調節する。これによりローラ表面の温度変動に対してローラ表面温度の均一化を図りつつ迅速に対応し、最適の省エネルギー運転ができる。

(もっと読む)

アクリルフィルムの製造方法及びアクリルフィルム

本発明は、アクリル系樹脂シロップを製膜する第1段階;及び第1段階で製膜されたアクリル系樹脂シロップに紫外線を照射して硬化させる第2段階を含むアクリルフィルムの製造方法、及びそれを用いて製造されたアクリルフィルムに関するものである。本発明によると、厚さ偏差が少なく、厚さ精密度に優れたフィルムを提供できる。また、本発明によると、フィッシュアイ等のフィルムの欠陥及び縦横方向の物性差を最小限に抑制できる。これにより、本発明にかかるフィルムは、各種半導体工程の保護フィルム、光学用粘着又は接着製品、電子部品用粘着又は接着製品等の多様な産業用シートや多層構造のラミネート製品に利用して卓越した効果を発揮できる。 (もっと読む)

電子部品の封止用樹脂部の加熱硬化装置、および電子部品の封止用樹脂部の加熱硬化方法

【課題】半導体装置8の封止用樹脂部9を加熱硬化する際に排出されるガスによる封止用樹脂部9の封止性能の劣化を防止する。

【解決手段】半導体装置8が実装されたフレキシブル絶縁テープ7を所定方向Nに搬送し、半導体装置8の封止用樹脂部9を加熱し、前記加熱時に封止用樹脂部9から排出されるガスを外部に排気する第1排気管30を、封止用樹脂部9からのガス排出量が最大となるa位置より搬送方向Nの前方側に設置する。上記ガスが確実に排出され、封止用樹脂部9の封止性能の劣化を防止することができる。

(もっと読む)

ゴムホース製造方法

【課題】加硫手段にガラス窓を設けることなく、加硫されるゴムホースの撓み(懸垂曲線)を算出することができるゴムホース製造方法を得る。

【解決手段】カテナリ測定器44はゴムホース12の懸垂曲線を測定する。そして、カテナリ測定器44によって測定されたゴムホースの懸垂曲線に基づいて張力調整制御部50が加硫パイプ26を通過するゴムホース12の懸垂曲線を算出し、ゴムホース12に付与する張力を調整して加硫パイプ26を通過するゴムホース12の懸垂曲線を決められた形状に変更する。ここで、カテナリ測定器44は、ゴム押出 加硫パイプ26よりゴムホース送り出し方向下流側に設けられる。このため、加硫パイプ26にガラス窓を設けることなく、加硫されるゴムホース12の懸垂曲線を算出することができる。

(もっと読む)

導電性ゴムローラーの製造方法および電子写真装置用ローラー

【課題】本発明は、内外径の縦横比が小さく、内径の寸法が安定しており、セル分布が均一で、周方向の硬度ムラ、抵抗ムラの無い導電性ゴムローラーの製造方法を提供する。

【解決手段】本発明の方法は、特定の未加硫ゴム組成物のチューブをマイクロ波加硫装置内で、ゴム押出し装置から連続して押出す押出し工程と、該未加硫ゴム組成物チューブを所定の速度で搬送中に、マイクロ波を照射する区域の長さが4m以下のマイクロ波照射装置を用い、発泡・加硫して成形する工程とを含む。発泡・加硫して成形された発泡ゴムチューブの内径は、該導電性ゴムローラーの長手方向全域で、該導電性芯材の外径寸法に対して20〜35%小さく、該発泡ゴムチューブを該導電性芯材に接着剤を使用せずに圧入する。

(もっと読む)

紐状ゴムの加硫装置

【課題】装置全体のスペースが小さく、また、折り返し部を複数備えても、被加硫物の最初の端部を加硫通路内に設置することが容易な紐状ゴムの加硫装置を提供すること。

【解決手段】複数の折り返し部を備えた筒状の搬送通路と、該搬送通路の外周面を被覆する発熱体と、搬送通路のほぼ中心軸を通り、該通路内部及び外部を循環する態様で配置される搬送ベルトと、該ベルトの搬送手段と、前記搬送ベルトと被加硫物端部に着脱自在に装着し、搬送ベルトと被加硫物の駆動を同期させる取り付け駒と、を備えて構成し、前記搬送手段は、駆動源に接続される駆動プーリーと、搬送通路の折り返し部及び搬送通路外部の曲がり部に備える従動プーリーと、により構成し、該従動プーリーには、搬送ベルト装着用の溝と、被加硫物搬送用の溝を並列して備え、被加硫物の装置への取り付け段階で、前記取り付け駒を介して、被加硫物と搬送ベルトが並列に連結されるように構成した。

(もっと読む)

補強ゴムホースの製造方法

【課題】内層ゴムとその外周に被覆した補強層との間の接着性を低下させることなく、補強層の隙間からの内層ゴムの噴き出しを抑制することができる補強ゴムホースの製造方法を提供する。

【解決手段】マンドレル6の外周に未加硫の内層ゴム2を被覆し、その被覆した内層ゴム2の表面に、照射線量が20〜40kGyとなるように電子線9を照射して半加硫状態にした後に、内層ゴム2の外周に補強層3を被覆し、その補強層3に外層ゴム4を被覆してホース本体12を形成し、そのホース本体12を加硫した後にマンドレル6を抜き取る。

(もっと読む)

導電性ゴムローラの製造方法

【課題】発泡ゴム層のセルが均一で、周方向の硬度、抵抗ムラが無く更に、低抵抗領域で温度・湿度の環境変化による抵抗値変動が小さく、硬度が安定した導電性ゴムローラの製造方法を提供する。

【解決手段】原料ゴムとして、エピクロルヒドリンゴム及び/又はNBRと共に、数平均分子量10000以上、AGEの共重合比率が10mol%以上20mol%以下であるEO−PO−AGE三元共重合体を使用し、化学発泡剤を含む原料ゴム組成物をチューブ状に押出し、そのチューブを搬送速度0.5m/min乃至6.0m/minで、近赤外線加硫装置内で0.2kW乃至6kWの赤外線ランプ4本乃至6本で加硫発泡する。

(もっと読む)

ゴムクローラの製造装置

【課題】 有端帯状で且つその長手方向両端から抗張力コードの端部側が延出するように該抗張力コードが埋設された長尺帯状ゴム体の両端を、ジョイント用成形型内でジョイント用ゴムにより接続して形成されたゴムクローラにおいて、ジョイント用ゴムの加硫時に発生する抗張力コードの波打ちを防止する。

【解決手段】 ジョイント用成形型8のキャビティ8Cの長尺帯状ゴム体6の長手方向両端部側部分6bを収容する部分に、ジョイント用ゴム7を加硫する際のゴムの圧力Fによって、長尺帯状ゴム体6の長手方向両端部側部分6bをジョイント用ゴム7を加硫する部分からクローラ周方向Xに離れる方向に移動させるべく0.5〜2mmの逃げ代18を設ける。

(もっと読む)

プロセス設備の設計支援システム及び設計支援方法

【課題】プロセス設備の設計を効率的且つ最適に行うことを可能とするプロセス設備の設計支援システム及び設計支援方法を提供することを目的とする。

【解決手段】システム検討フロー作成部40において、機器仕様データ及び用役仕様データを設定してシステム検討フローを作成した後、エネルギフロー作成部42において、プロセス設備のシステムを構成する機器による交換熱量を算出し、システム検討フローに対して交換熱量、機器仕様データ及び用役仕様データを設定したエネルギフローを作成する。作成されたエネルギフローは、表示部54に表示される。

(もっと読む)

ラップドVベルトの加硫方法及びラップドVベルトの加硫装置

【課題】リング金型の組立及び解体という高負荷の作業を廃止し、作業負荷の飛躍的な軽減と製造効率の飛躍的な向上とを図る。

【解決手段】外被布で周囲が覆われた環状のベルト100を加硫してラップドVベルトを製造する。ベルト装着領域50aでは、駆動ドラム11aの外周において軸方向に沿って螺旋状に連続して延びるよう形成されたV状溝26に対して未加硫状態のベルト100が嵌め込まれ、一対のドラム11にベルト100が架け渡されるように装着される。一対のドラム11の軸間距離が調整され、ベルト100に張力が付与される。加硫領域50bでは、駆動手段16によって駆動ドラム11aが回転駆動されて軸方向に移動するベルト100が、加熱手段14によって加熱されて加硫される。

(もっと読む)

コンベヤベルト用ゴム組成物、コンベヤベルトの製造方法およびコンベヤベルト

【課題】加硫後の架橋形態に着目して低消費電力化を図ることができるコンベヤベルト用ゴム組成物、コンベヤベルトの製造方法およびコンベヤベルトの提供。

【解決手段】コンベヤベルト1は搬送面5となる上面カバーゴム層2と、補強層3と、下面カバーゴム層4とからなり、少なくとも前記下面カバーゴム層4の裏面表面を構成する外層16が、ジエン系ゴム、カーボンブラックおよびイオウ系加硫剤を含有するコンベヤベルト用ゴム組成物であって、前記ジエン系ゴムの含有量が55〜80質量%であり、前記カーボンブラックの含有量が前記ジエン系ゴム100質量部に対して10〜40質量部であり、加硫後のポリスルフィド網目鎖密度が45%超となるものとした。

(もっと読む)

液晶ポリマーフィルムと積層体及びそれらの製造方法並びに多層実装回路基板

【課題】 液晶ポリマーフィルムが本来具有する高強力や高弾性率および耐薬品

性などと共に、優れた高耐熱性と耐磨耗性を有するフィルム、その積層体、およ

びこれを用いた多層実装回路基板を低コストで提供する。

【解決手段】 光学的異方性の溶融相を形成し得るポリマーフィルムを、該フィ

ルムの熱処理時に形態を保持し得る被着体と積層した後、前記フィルムの熱変形

温度Tdef 以上の温度で、Tm よりα℃(α=10〜35℃)低い温度までの温

度範囲で、前記フィルムの融解ピーク温度TA が、該フィルムの熱処理前の融点

Tm よりβ℃(β=5〜30℃)高い温度に到達するまで熱処理し、その後、熱

処理温度をポリマーのTm 以上でフィルムの融解ピーク温度TA 未満の温度範囲

で、前記TA がγ℃(γ=5〜20℃)増大する時間にわたって熱処理し、次い

で、被着体を除去してフィルムを製造する。

(もっと読む)

ゴムホースの連続加硫装置

【課題】前工程から供給されるタイミングにかかわらず、未加硫ゴムホースを連続加硫することができるゴムホースの連続加硫装置を提供する。

【解決手段】連続加硫装置1におけるゴムホースの移動経路に無端状の紐状部材6を掛け渡して回転させると共に、その紐状部材6が加硫槽2の入口4及び出口5で加硫槽2の外部を通過するようにする。

(もっと読む)

プロピレン系ポリマーフィルムまたはシートの加熱方法および延伸フィルムの製法

【課題】プロピレン系ポリマーフィルムまたはシートの幅方向の均一加熱方法を提供し、それをさらに長手方向に延伸する延伸フィルムの製法を提供し、厚さの均一性の高い延伸フィルムを提供する。

【解決手段】長手方向に連続的に移動するプロピレン系ポリマーフィルムまたはシートの幅方向に、レーザーを照射して加熱するに際し、照射されるレーザーが到達するフィルムまたはシートの幅方向の表面において、その光線強度を均一化して照射することを特徴とするプロピレン系ポリマーフィルムまたはシートの幅方向の均一加熱方法。および、この加熱方法にて加熱されたプロピレン系ポリマーフィルムまたはシートを、引き続き長手方向に延伸することを特徴とする延伸フィルムの製法およびそれにより得られた延伸フィルム。

(もっと読む)

エア噴出ノズルおよびそれを用いたテンターオーブン

【課題】噴流の噴き出し方向が曲がらない、樹脂フィルム幅方向の伝熱効率の均一性が良好で、テンターオーブンに用いて好適なエア噴出ノズルを提供する。

【解決手段】一方向に搬送される樹脂フィルムに、空気を吹き付けるエア噴出ノズルであって、

前記エア噴出ノズルは、前記樹脂フィルム表面と対向する面に噴出孔を複数設けてあり、

前記噴出孔の配列は、樹脂フィルム搬送方向に直交する方向の複数の噴出孔から形成される列が、樹脂フィルム搬送方向に4列以上でかつ偶数列となるn列配列であり、

前記n列の孔列は、フィルム搬送方向上流側から1列目、2列目以後3、4、・・・・・n列目とし、2列目と3列目、・・・・・、n−2列目とn−1列目の間隔が、1列目と2列目、3列目と4列目、・・・・・、n−1列目とn列目の間隔より広いことを特徴とするエア噴出ノズル。

(もっと読む)

電子線照射装置及び電子線照射方法

【課題】線状物に電子線を均一に照射できる電子線照射装置及び電子線照射方法を提供する。

【解決手段】電子線照射装置1は、一対のローラ3a、3bと、電子線照射部10と、一対のガイドローラ4a、4bとを備えている。電子線照射部10は、一対のローラ3a、3bに掛け渡された電線6に電子線を照射する。一対のガイドローラ4a、4bは、電線6の一対のローラ3a、3b間に位置付けられた複数の部分を電子線照射部10からの距離が互いに等しくなるように保つとともに、電線6の一対のローラ3a、3b間に位置付けられた複数の部分を電子線の照射される方向Eに直交する方向E’に保つ。電線6の一対のガイドローラ4a、4b間に位置付けられた部分に電子線を照射する。

(もっと読む)

21 - 40 / 90

[ Back to top ]