Fターム[4F203DB11]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 適用成形技術 (1,229) | 挿入物等との一体化 (89)

Fターム[4F203DB11]の下位に属するFターム

芯材被覆 (26)

Fターム[4F203DB11]に分類される特許

1 - 20 / 63

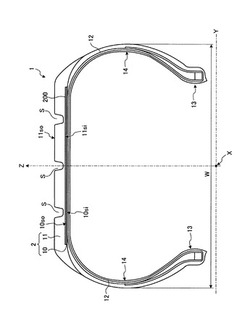

空気入りタイヤ及び空気入りタイヤの製造方法

【課題】空気入りタイヤの転がり抵抗を低減する構造を提供すること。

【解決手段】空気入りタイヤ1は、円筒形状かつ金属であって、少なくとも径方向の外側面が粗面である環状構造体10と、環状構造体10の外側に、環状構造体10の周方向に向かって設けられてトレッド部となるトレッドゴム層11と、ゴムで被覆された繊維を有し、環状構造体10とトレッドゴム層11とを含む円筒形状の構造体2の中心軸(Y軸)と平行な方向における両側2Sに少なくとも設けられるカーカス部12と、を含む。

(もっと読む)

タイヤ製造方法及びクッションゴム

【課題】トレッドゴムの端面の間に介在する未加硫のクッションゴムの流出を確実に防止し、製品としてのタイヤの外観及び機能に悪影響を与えることのないタイヤの製造方法を提供する。

【解決手段】未加硫のクッションゴムが配置された台タイヤのトレッド貼付面に帯状のトレッドゴムを円周方向に沿って巻き付け、未加硫のクッションゴムを加硫することによりタイヤを製造する態様であって、トレッド貼付面に巻き付けられるトレッドゴムの巻き付け方向端面同士を、当該端面の断面形状と同一の断面形状を有する未加硫ゴムにより接合する工程を含むものとした。

(もっと読む)

ゴムクローラの製造方法

【課題】ゴムクローラにバリが発生するのを抑制し、ゴムクローラの生産性を向上させる。

【解決手段】外型3と内型10の間に空間を形成する。内型10は、外周に環状のゴムクローラの成型部を備える。外型3は、内型10の周方向の一部に組み合わされる。外型3と内型10の間の空間に未加硫ゴムを射出して、未加硫ゴムクローラ90の一部を成型する。空間の形成と未加硫ゴムの射出を内型10の全周で繰り返して、未加硫ゴムクローラ90を成型する。内型10と未加硫ゴムクローラ90を加硫缶に入れて、未加硫ゴムクローラ90を加硫する。

(もっと読む)

積層ゴムの加硫後物性シミュレーション方法

【課題】大変形時の加硫後の積層ゴムの物性を予測することができるシミュレーション方法を提供する。

【解決手段】2枚の鉄板でゴム部材を挟持した試験体を作製し(100)、これを種々の温度履歴で加硫して得られた試験体の加硫度と加硫後の剪断弾性率とを求めて(102)、ゴム部材の加硫後の物性パラメータを近似した、温度と加硫度とをパラメータとする物性パラメータ関数を作成する(106)。3次元FEMモデルに加硫条件を与えて伝熱解析して、各要素の温度と加硫度との時間変化をそれぞれ予測し(110、112)、各要素について求められたゴム部材の要素の温度と加硫度の予測値をパラメータとして物性パラメータ関数に与えて算出される物性パラメータを、3次元FEMモデルのゴム部材を構成する各要素に与えると共に(114)、境界条件を与えて構造解析を行って、ゴム部材の各要素の物性値を推定する(116)。

(もっと読む)

プレキュアトレッドの製造方法

【課題】生産性を犠牲にすることなく、プレキュアトレッドのタイヤ踏面垂直方向でのヒステリシスロス(tanδ)の差が小さく、プレキュアトレッド全域で均一に加硫されたプレキュアトレッドの製造方法を提供する。

【解決手段】未加硫トレッドを加硫プレス装置により加硫する際に、前記加硫プレス装置と前記未加硫トレッドの間に非加硫性シートを配置して加硫することを特徴とするプレキュアトレッドの製造方法。

(もっと読む)

弾性クローラの製造方法

【課題】 芯金の翼部の帯長手方向両端に位置する縁端面に対する加硫接着をより確実に行うことにより、耐久性に優れた弾性クローラを製造する。

【解決手段】 本発明は、芯金4を有する弾性クローラ1の製造方法に関する。この製造方法は、芯金4の翼部5の帯長手方向両端に位置する第1端縁面33を、未加硫ゴムよりなる被覆材30で予め被覆する第1工程と、クローラ本体2の接地側部分を構成する未加硫の第1ゴム層21と、クローラ本体2の非接地側部分を構成する未加硫の第2ゴム層22との間に翼部6を挟んだ状態で、各ゴム層21,22を金型11のキャビティ内にセットする第2工程と、キャビティ内の未加硫の各ゴム材を加圧下で加熱して加硫成形する第3工程とを含む。

(もっと読む)

積層体及びその製造方法

【課題】ナノ凹凸構造による反射防止機能を示すと共に、高い耐擦傷性、特にJIS K5600−5−4に準じた鉛筆硬度試験で3H以上を示す積層体を提供する。

【解決手段】透明基材上に中間層を介して表層が積層された積層体であって、中間層の厚さが8〜40μmであり、表層の厚さが中間層の厚さの0.4〜1.5倍であり、中間層のtanδ(損失正接)が20℃、1Hzにおいて0.2以上である積層体。特に、表層がナノ凹凸構造を有する層であり、また中間層は、圧縮破壊応力が20MPa以上であり、圧縮率20%における圧縮応力が1〜20MPaであり、圧縮後に応力を解放した場合元の厚さの90%以上に戻る樹脂によって構成されていることが好適である。

(もっと読む)

金属/エラストマー複合材及びその製造方法

【課題】設計の自由度が高く、種々の用途への展開が可能な金属/エラストマー複合材及びその製造方法を提供する。

【解決手段】金属/エラストマー複合材10は、連続孔を有するスポンジ状金属多孔質体11がエラストマーのマトリクス12に埋設されている。スポンジ状金属多孔質体11の連続孔にマトリクス12を構成するエラストマーが含浸している。

(もっと読む)

防振装置セット及びその製造方法

【課題】異なる成形型を用意することなく、第1及び第2防振装置のストッパ特性を相違させる。

【解決手段】第1及び第2トルクロッドT1は、それぞれ、第2内筒部材4と、大外筒部10を有するブラケット1と、一対の主ばね部50,50を有する第2ゴム弾性体5と、第1及び第2空洞部53,54と、第1及び第2ストッパ6,7とを有していて、第2ゴム弾性体5並びに第1及び第2ストッパ6,7が第2内筒部材4及びブラケット1に加硫一体成形されている。第1トルクロッドT1のブラケット1における第1ストッパ6の第2軸直方向外側の部分には、孔部13が形成されている。第2トルクロッドのブラケットにおける第1ストッパの第2軸直方向外側の部分には、第1及び第2孔部が形成されている。第2トルクロッドの第2ゴム弾性体は、第2孔部内に大外筒部の内側と第1孔部とを仕切るように設けられた仕切部をさらに有している。

(もっと読む)

ゴム組成物、及びそのゴム組成物を使用した振動ダンパー

【課題】高度なダンピング特性を有するエチレン−α−オレフィンエラストマー組成物および本組成物を用いた首振り振動ダンパーおよびその他の振動吸収装置を提供すること。

【解決手段】エチレン−α−オレフィンエラストマー100部と、約5000より大きい粘度平均分子量を有する実質的にイソブチレン又はブテンのポリマー20〜100部と含む組成物をパーオキサイド加硫したエチレン−α−オレフィンエラストマー組成物からなるゴム振動吸収要素を備える振動吸収装置。

(もっと読む)

帯電部材、電子写真装置およびプロセスカートリッジ

【課題】電気抵抗が低く、ばらつきや環境依存性が小さく、長期間、使用した場合でも、通電劣化が小さく、帯電横スジ等の画像不良の発生が無い帯電部材を提供する。

【解決手段】帯電部材を良導電性の支持体と該支持体上の少なくとも1層以上からなる弾性層とで形成し、該弾性層は、分子末端が特定の原子団により末端変性処理されているブタジエン骨格を有する重合体を含有するバインダーポリマーに、導電性粒子としてカーボンブラックを分散した半導電性加硫ゴムで形成されている。

(もっと読む)

熱可塑性樹脂成形品の成形方法

【課題】大型又は複雑な形状の熱可塑性樹脂成形品であっても、狭い照射範囲の電磁波によって効率よく熱可塑性樹脂を溶融させて熱可塑性樹脂成形品を成形することができる熱可塑性樹脂成形品の成形方法を提供すること。

【解決手段】配置工程においては、ゴム型2のキャビティ22の一部に、その形状に沿った形状の固形状態の第1熱可塑性樹脂3Aを配置すると共に、キャビティ22の残部に、粒子状態の第2熱可塑性樹脂3Bを配置する。次いで、加熱工程においては、ゴム型2を介してキャビティ22内における第1熱可塑性樹脂3A及び第2熱可塑性樹脂3Bに、0.78〜2μmの波長領域を含む電磁波Xを照射し、これらを加熱して溶融樹脂として溶融させる。そして、冷却工程においては、キャビティ22内の溶融樹脂を冷却して、第1熱可塑性樹脂3Aと第2熱可塑性樹脂3Bとが一体化した熱可塑性樹脂成形品を得る。

(もっと読む)

導電性ゴムローラーの製造方法および電子写真装置用ローラー

【課題】本発明は、内外径の縦横比が小さく、内径の寸法が安定しており、セル分布が均一で、周方向の硬度ムラ、抵抗ムラの無い導電性ゴムローラーの製造方法を提供する。

【解決手段】本発明の方法は、特定の未加硫ゴム組成物のチューブをマイクロ波加硫装置内で、ゴム押出し装置から連続して押出す押出し工程と、該未加硫ゴム組成物チューブを所定の速度で搬送中に、マイクロ波を照射する区域の長さが4m以下のマイクロ波照射装置を用い、発泡・加硫して成形する工程とを含む。発泡・加硫して成形された発泡ゴムチューブの内径は、該導電性ゴムローラーの長手方向全域で、該導電性芯材の外径寸法に対して20〜35%小さく、該発泡ゴムチューブを該導電性芯材に接着剤を使用せずに圧入する。

(もっと読む)

ビード部材の製造方法及び製造装置

【課題】金型によるコンプレッション成型及びゴムストリップの積層を組み合わせてビード部材を製造する。

【解決手段】

ビードコア20と前記ビードコアに形成されたスティフナーとからなるビード部材を製造する製造方法であって、一対の金型10a、10bのキャビティ内にビードコア20およびゴム材料Gを配置し、前記一対の金型10a、10bを加圧して、ビードコア20および前記ゴム材料Gを前記ゴム材料Gがスティフナーの一部となるよう一体に成型し、前記成型したビードコア20および前記ゴム材料Gにスティフナーの他の部分となるゴムストリップを積層することにより、ビード部材を製造する。

(もっと読む)

ビード部材の製造方法及び製造装置

【課題】簡易な構成で、ビードコアとゴム部材からなるエア入りのないビード部材を製造する。

【解決手段】

ビードコアをゴム層で被覆したビード部材を、金型を用いて製造するビード部材の製造装置であって、成型用の一対の金型の少なくとも一方の金型(例えば下金型10b)に、それぞれ同心状に配置されたビード部材20を成型するための成型溝12bと、前記成型溝12bの内周側又は外周側に間隔をおいて設けた、一対の金型の型締め時に発生する余分な原料ゴムGを逃がす逃がし溝12(1)a、12(2)a、12(1)b、12(2)bと、金型の加圧手段とを有する。上下の金型の型締めすることで、その時に発生する余分な量のゴムは上記逃がし溝に逃がす。

(もっと読む)

ゴム成分(A)と基布(B)とを強固に加硫接着した筒状成形品及びその製造方法。

【課題】基布上にゴムを強固に接着した筒状成形品及びその製造方法の提供。具体的には回転式ゴム印用の無端印字ベルトの製造時に、補強布とゴムとの煩雑な接着工程を必要としない製造方法の提供。

【解決手段】ゴム成分と基布を、接着剤を塗布することなしに強固に加硫接着した筒状成形品。射出成形用金型のキャビティ内に、表面を基布で被覆した中芯を貫通させて、この基布上にゴムを射出成形し、加硫することで加硫接着をさせる筒状成形品の製造方法。

(もっと読む)

成形用金型、及びダイナミックダンパの製造方法

【課題】成形用金型、及びダイナミックダンパの製造方法において、ダイナミックダンパの見栄えを良くすることにある。

【解決手段】ウェイト11及びプレート金具12にゴム弾性体13を加硫一体化成形するための成形用金型20の内面には、ウェイト11の第3及び第4側面11e,11fのウェイト長辺方向中央部に対向する部分に凸部22lがそれぞれ形成されている。

(もっと読む)

導電性ローラの製造方法、導電性ローラ、帯電ローラ及び電子写真装置

【課題】大電流通電条件(例えば、直流電流0.2mA以上かつ交流電流2mA以上)で高温高湿環境(例えば、30℃相対湿度80%)における帯電ローラの通電劣化を解決することのできる導電性ローラを提供すること。

【解決手段】支持体上に無機粒子の層を表面に有する未加硫ゴムの層を形成し、この無機粒子の層に型を押し当てながら、型の押し当て場所を一定間隔で該無機粒子の層の全体に押し当てるように変化させつつ、未加硫ゴムを加硫して、無機粒子が埋め込まれたゴム層を形成することにより製造される導電性ローラ。

(もっと読む)

ベルト成形体の成形装置、及び、ベルト成形体の成形方法

【課題】ベルト輪状体の積層成形工程から帆布の巻き付け工程までを一つの装置で一貫して実行できる、ベルト成形体の成形装置を提供する。

【解決手段】上記ベルト成形体7は、圧縮ゴム層2と心線3、伸張ゴム層4を含む積層物であるベルト輪状体5に帆布6を被覆して成る。上記成形装置100は、前記ベルト成形体7と嵌合する溝27を外周に有する成形型10と、前記帆布6を前記成形型10の上記溝27上に供給する帆布供給部11と、前記圧縮ゴム層2に相当するV芯36を前記帆布6の外周側に供給するV芯供給部12と、前記心線3を前記V芯36の外周側に供給する心線供給部13と、前記伸張ゴム層4に相当する上芯47を前記心線3の外周側に供給する上芯供給部14と、を備える。

(もっと読む)

ゴムクローラの製造装置及び製造方法

【課題】 スパイラル形式の抗張体の内周側に位置する中成形型と、抗張体の外周側に位置する上下の上成形型及び下成形型との間で、クローラ外周側ゴム及びクローラ内周側ゴムを、抗張体の略半周長分加硫成形した後に、残りの略半周長分のクローラ外周側ゴム及びクローラ内周側ゴムを加硫成形するようにしたゴムクローラの製造装置を安価に提供する。

【解決手段】 中成形型11を横方向に移送自在に案内する案内レール8を設けて該中成形型11を上成形型12と下成形型13との間に出入り自在とし、中成形型11を上成形型12と下成形型13との間から引き出した状態で、中成形型移送方向Xに直交する横方向に、ゴムクローラの中間製品を中成形型11から取出し又は中成形型11にセットすることができるように案内レール8の一部を取り外し可能とした。

(もっと読む)

1 - 20 / 63

[ Back to top ]