Fターム[4F204AD05]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (5,039) | 材料 (1,267) | プラスチック、ゴム (515)

Fターム[4F204AD05]に分類される特許

41 - 60 / 515

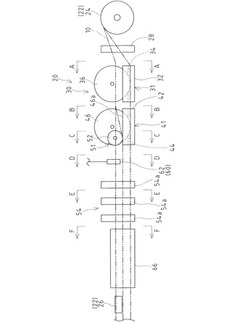

樹脂成形体の製造方法および製造装置

【課題】縁が稜角となった樹脂成形体を簡単に形成する。

【解決手段】製造装置20では、ガイド32,42とローラ36,46,52との間に連続して繰り出される一連のシート10を通すことで、シート進行方向に沿って折り目を付けつつ該折り目で折り曲げて上方に開口する角溝部を形成し、該角溝部の少なくとも一方の側壁片に折り目を付けて該角溝部の開口と反対側に折り曲げた蓋部を形成する。角溝部に樹脂原料を注入した後に、角溝部と蓋部との間の折り目で該蓋部を折り曲げて角溝部の開口を塞ぐことで、得るべき樹脂成形体の外形に合わせた角筒状の型枠を形成して、型枠で保持した状態で樹脂原料を硬化させることで、樹脂成形体を連続的に形成する。

(もっと読む)

両面コート成形品の製造方法

【課題】 製造時間の短縮による量産性向上を図り、かつ電力消費の低減による省エネルギ性向上に寄与するとともに、製造設備全体のコストダウン及びサイズダウンを図る。

【解決手段】 金型2に成形材料Rfを収容し、圧縮成形により一次成形品Mfを成形する一次成形工程(Sf)と、一次成形品Mfを金型2から取出した後、金型2にコーティング材料Rcを収容し、次いで、コーティング材料Rcの上に一次成形品Mfを再収容し、次いで、この一次成形品Mfの上にコーティング材料Rcを収容し、圧縮成形によりコーティング処理を行うことにより両面コート成形品Mを得るコーティング処理工程(Sc)と、を備える。

(もっと読む)

衝撃吸収パッドの製造方法、および衝撃吸収パッド

【課題】下型内に配置した補強部材の裏面側への発泡樹脂原料の流入を防止して、外観不良等の品質低下を取り除くことのできる、衝撃吸収パッド及びその製造方法を提供する。

【解決手段】成形金型1の下型2内に、プレート状の本体部分11を有する補強部材10を配置させて補強部材10の前記本体部分11の表面11a上に発泡樹脂原料を注入し、上型3と下型2との型締めで前記発泡樹脂原料を発泡させて、補強部材10に樹脂発泡体20を一体にする衝撃吸収パッドの製造において、補強部材10の本体裏面11bに、発泡樹脂材料からなるシール部材13を少なくとも該裏面11bの周縁に設け、前記本体裏面11bに設けたシール部材13が下型2の底面2aに接触させたままで補強部材10を下型2内に配置した後、本体部分11と下型底面2aとの間での、シール部材13の圧縮変形下で、前記本体部分11の表面11a側に発泡樹脂原料を注入して発泡成形する。

(もっと読む)

繊維体の固定方法及び発泡成形体の製造方法

【課題】被固定物に対して繊維体を容易に固定することができる繊維体の固定方法及び発泡成形体の製造方法を提供する。

【解決手段】開口部53と当該開口部53の周縁部に設けられたエッジ部54とが形成された固定プレート52を用いて、固定プレート52の開口部53に繊維体14を押し込むことにより、繊維体14をエッジ部54に引っ掛けて固定する。このように、固定プレート52の開口部53に繊維体14を押し込むだけで、当該繊維体14の任意の位置を固定プレート52のエッジ部54に引っ掛けて固定することができるので、被固定物に対して繊維体14を容易に固定することができる。

(もっと読む)

皮膜を有する熱可塑性炭素繊維複合材料の製造方法

【課題】皮膜を有する熱可塑性炭素繊維複合材料を得る。

【解決手段】1)表面温度が120℃以上180℃以下である金型を用いて、熱可塑性炭素繊維複合材料からなる成形品を得る工程と、2)得られた成形品の表面に皮膜を形成する皮膜形成工程とを含む、皮膜を有する熱可塑性炭素繊維複合材料の製造方法であって、2)の皮膜形成工程において、140℃における半減期が1秒以上2000秒以下である開始剤を添加したインモールドコート用塗料を金型内に注入して硬化させる。

(もっと読む)

発泡成形品及びその製造方法

【課題】表皮材と基材との間に発泡樹脂製のクッション材が充填された発泡成形品において、表皮材の金型へのセットを容易にする。

【解決手段】熱可塑性の不織布6の表面に合成樹脂層7を設けて表皮材4とし、表皮材4を熱プレス成形、真空成形、真空圧空成形等により所定形状に賦形する。賦形した表皮材4の不織布6の裏面にポリエステル樹脂溶液を塗布し硬化させ、下型1Aに基材3をセットし、上型1Bに賦形した表皮材4をセットして金型1を閉じる。基材3と表皮材4との間のキャビテに高圧混合ノズル8によって2液混合発泡ウレタンを注入し、発泡、固化させてインストルメントパネル2を成形する。表皮材4を賦形することにより、金型1へのセットを容易になる。更に、賦形した表皮材4の不織布6の裏面にポリエステル樹脂溶液を塗布し、硬化させることにより、その剛性が高まり、金型1へのセットが容易になる。

(もっと読む)

ポリマー製品の製造方法

【課題】良好な機械的特性を有するポリマー製品を低い圧着温度で製造する簡易で実用的な方法の提供。

【解決手段】ポリマー製品を製造するため方法であって、次の各工程:(a)配向化ポリマー材料のストランドで構成された第1の層、ポリマー材料の第2の層、配向化ポリマー材料のストランドで構成された第3の層であって、該第2の層が該第1および第3の層のピーク融解温度よりも低いピーク融解温度を持つ連続層を有する合着層を形成すること、(b)該第1の層の一部を融解させ、該第2の層を融解させ、且つ第3の層の一部分を融解させ、そして、該合着層を圧着させるのに十分な時間、温度および圧力の条件に該合着層を供すること、及び(c)該圧着化合着層を冷却すること;を含む方法による。

(もっと読む)

シートクッションパッドの製造方法

【課題】上型に対する補強布の取付作業が容易なシートクッションパッドの製造方法を提供する。

【解決手段】補強布14に取り付けられた変形可能な形状記憶部材52を、上型3(内型22)の形状に沿うように変形させ、その形状を維持させることにより、補強布14を上型3の形状に沿った状態で取り付ける。形状記憶部材52を上型3の形状に沿うように変形させるだけで、その形状を維持させることができるので、固定ピンを用いた方法などと比較して補強布14の取付作業が容易である。

(もっと読む)

繊維強化樹脂成形品の製造方法、および繊維強化樹脂成形品

【課題】好適な外観を有する繊維強化樹脂成形品の製造方法を提供する。

【解決手段】繊維強化樹脂成形品の製造方法は、配置工程と、加熱成形工程と、剥離工程とからなり、離型フィルム100は離型層110を有する。離型層110は、主にポリメチルペンテン系樹脂、シンジオタクチックポリスチレン系樹脂、またはポリブチレンテレフタレート系樹脂からなる。配置工程では、離型フィルム100を金型200上に配置する。このとき、離型フィルム100は、金型200と接する側と反対側に離型層110が位置するようにして配置する。加熱成形工程で、樹脂前駆体が含浸される布帛300を金型200によって加熱成形して繊維強化樹脂成形品を作製した後、繊維強化樹脂成形品から離型フィルム100を剥離する。

(もっと読む)

複合成形体の製造方法

【課題】ガラス繊維間に多数の気孔を存在させ軽量性と吸音性、強度を確保できる複合成形体の製造方法を提供。

【解決手段】無機繊維と耐熱有機繊維からなる繊維マット(I)1の少なくとも一方の表面に、合成樹脂フィルム(II)2を積層し、一対の搬送ベルトで搬送し、所定の温度に加熱して、繊維マットと合成樹脂フィルム(II)を圧接し、繊維マット内の結着樹脂繊維cを溶融しつつ、合成樹脂フィルムの結着樹脂dの少なくとも一部を、繊維マットの内部に含浸させた後冷却して、繊維マット内部の無機繊維と耐熱性有機繊維を結着させるとともに、合成樹脂フィルムの一部を繊維マットに含浸結着させた複合シートを得る第1工程と、複合シートを常圧下又は減圧下で、前記温度Tで加熱して、バックリング現象を生じさた後、冷却金型にて賦型加圧成形する第2工程を有する複合成形体の製造方法。

(もっと読む)

表皮一体発泡品

【課題】インストルメントパネル等に好適な装飾性の高い溝状模様と皺模様を有する表皮一体発泡品を提供する。

【解決手段】可撓性のプラスチックからなる一枚の表皮15と、表皮15の裏面で発泡形成された発泡体とを有する表皮一体発泡品10において、表皮15には、発泡体の発泡形成時の発泡圧により表皮15の溝16が押圧されて溝幅が開口部側よりも底部側で狭くされた溝状模様Mを表面に有し、溝状模様Mの両端には、発泡体の発泡形成時の発泡圧により表皮15の溝16が押圧されて溝幅が開口部側よりも底部側で狭くされる際の表皮15の変形により発生した皺模様17を有する構成とした。

(もっと読む)

光学フィルムの製造方法、偏光板および画像表示装置

【課題】硬化後の塗工層の両端部領域から硬化樹脂が剥がれることが抑えられることにより、高品質で欠陥なく、かつ生産性よく光学フィルムを製造することができる製造方法を提供する。

【解決手段】本発明の光学フィルムの製造方法は、基材フィルム上に、活性エネルギー線硬化性樹脂を含有する塗工液を塗工して、塗工層を形成する塗工工程と、塗工層の基材フィルムの搬送方向と直交する方向の両端部領域に、活性エネルギー線を照射する第1硬化工程と、塗工層の表面に鋳型の表面を押し当てた状態で、基材フィルム側から塗工層に活性エネルギー線を照射する第2硬化工程と、を含む。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】本発明は、金型とバッグ材を用いた繊維強化プラスチックの製造方法において、金型が湾曲または屈曲形状を有する複雑形状であっても、予め製品形状に形成した上型もしくは押圧板を準備することなく、表面平滑性に優れた複雑形状の繊維強化プラスチックを製造する方法を提供する。

【解決手段】以下の(a)〜(d)の工程を含むことを特徴とする繊維強化プラスチックの製造方法。

(a)湾曲または屈曲形状を有する金型の上に、少なくとも強化繊維基材と最終製品に要求される表面粗さと同等以上の平滑性を有する樹脂製シート材を含む成形材を配置する配置工程

(b)前記成形材を金型に押圧して沿わせて賦形および加熱する賦形・加熱工程

(c)強化繊維基材に含浸されたマトリックス樹脂を硬化する硬化工程

(d)樹脂製シート材を繊維強化プラスチック材から除去する除去工程

(もっと読む)

透明遮音板およびその製造方法

【課題】本発明の課題は、耐候性や強い衝撃を受けて破損した際にも破片が飛散し難い耐衝撃性に加え、透明性や視認性にも優れる透明遮音板およびその製造方法を提供する。

【解決手段】本発明の透明遮音板は、アクリル樹脂層(A)と、単量体単位組成がアクリル酸エステル単位30〜85重量%、メタクリル酸エステル単位10〜69.99重量%、これら以外の単官能単量体単位0〜49.99重量%、及び多官能単量体単位0.01〜5重量%である共重合体並びに有機多塩基酸エステルを少なくとも含有する軟質アクリル樹脂層と、アクリル樹脂層(B)とがこの順で積層されたものである。

(もっと読む)

プリフォーム及び同プリフォームの製造方法並びに同プリフォームを用いた繊維強化樹脂成形品の製造方法

【課題】ハイサイクルプレス成形で成形した成形品の表面に凸凹部分が発生するのを抑制することができるプリフォーム及び同プリフォームの製造方法並びに同プリフォームを用いた繊維強化樹脂成形品の製造方法を提供する。

【解決手段】予め本発明の裏面にフィルム状樹脂組成物(7) を貼り付けたプリフォーム(6) を用いずに成形した成形品から、成形品の表面に発生する樹脂枯れや凸凹部分の発生箇所(欠陥箇所)を特定しておき、一以上積層した原プリフォーム裏面側の前記欠陥箇所に対応する特定部位に、前記凸凹部分を覆う面積のフィルム状樹脂組成物(7) を貼り付ける。この裏面にフィルム状樹脂組成物を貼り付けたプリフォームを用いて成形品を製造する。

(もっと読む)

微細構造体の製造方法

【課題】本発明は、基本微細構造体同士を可能な限り近接させて、しかもこの基本微細構造体を高精度に位置決めした微細構造体の製造方法を提供することを課題とする。

【解決手段】本発明は、表面に微細な凹凸パターンを形成した基本微細構造体3が基材2上で複数隣接して並ぶように配置した微細構造体1の製造方法において、前記凹凸パターンの反転凹凸パターン4bが形成された金型11上で前記凹凸パターンを有する硬化樹脂からなる前記基本微細構造体3を成形する基本成形工程と、この基本成形工程で得られた前記基本微細構造体3を前記基材2に移動する移動工程と、を有し、前記基本成形工程と前記移動工程とを2回以上繰り返すことを特徴とする。

(もっと読む)

電波吸収体の製造方法、電波吸収体

【課題】本発明の課題は、従来の多層型電波吸収体の製造方法よりも、積層作業および各層の厚みの制御が容易であり、かつ、電波吸収体の製造リスクを低減することができる電波吸収体の製造方法を提供することである。

【解決手段】本発明に係る電波吸収体の製造方法は、積層工程および加熱工程を備える。積層工程では、導電性フィラーの濃度が異なる複数の導電性フィラー含有加熱自己結着性多孔質樹脂シートが、導電性フィラーの濃度が低いものから順に又は高いものから順に積層される。加熱工程では、積層工程において積層された導電性フィラー含有加熱自己結着性多孔質樹脂シートが加熱されて、複数の導電性フィラー含有加熱自己結着性多孔質樹脂シートが一体化されて電波吸収体が製造される。

(もっと読む)

焼結部品の製造方法

【課題】可塑性原料を型孔内で加圧成形し、得られた成形体を焼結することで微小な焼結部品を製造するにあたり、良好な成形体を成形することができる製造方法を提供する。

【解決手段】金属粉末に、熱可塑性樹脂とワックスからなるバインダを40〜60体積%添加し、加熱混練して調整した原料を押型の型孔内に充填し所望形状に加圧成形し、次いで、加圧した成形体を押型から抜き出してから加熱してバインダを除去し、この後、成形体を加熱して焼結する焼結部品の製造方法において、加圧成形時のパンチの移動速度:Uを、ΔP:パンチの加圧力(Pa)、μ:粘度(Pa・s)、L:長さ(m)、De:相当管径(m)としたとき「U=ΔP/(32μ×L)×De2」で求められる速度以下に設定する。

(もっと読む)

積層体の製造方法及び積層体

【課題】異なる素材からなる複数の層同士の接着強度を向上させることによって、各層間の剥離が容易に発生するのを防止することができる積層体の製造方法を提供する。

【解決手段】異素材層2を形成するに際し、成形体1の表面における異素材層2との接触領域1aを、成形体1の軟化温度の80%以上の温度で加熱することにより、該接触領域1aを形成する発泡性樹脂粒子1bを軟化させると共に膨張させて接触領域1aに凹凸を形成し、該凹凸の凹部に入り込むように異素材層2が形成されることを特徴とする。

(もっと読む)

インサート成形用金型構造及びインサート成形方法

【課題】金型キャビティ内の必要な部分にのみ樹脂を充填させることが可能であり、脱型不良や成形品の寸法バラツキ等のないインサート成形を実施可能なインサート成形用金型構造及びインサート成形方法を提供する。

【解決手段】インサート部材本体9と、樹脂が充填される領域を制限可能な調整手段10とを具備したインサート部材2を、金型本体1の内部に形成された部材配置部7に配置する。このときインサート部材本体9と部材配置部7の間に形成される隙間12を調整手段10によって液密に封止する。そして、金型本体1の内部に形成された成形キャビティ5に溶融状又は液状の樹脂を注入し、成形キャビティ内に充填した前記樹脂を硬化させて所望の成形品を形成する。

(もっと読む)

41 - 60 / 515

[ Back to top ]