Fターム[4F204AD05]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (5,039) | 材料 (1,267) | プラスチック、ゴム (515)

Fターム[4F204AD05]に分類される特許

101 - 120 / 515

発泡成形品補強材用不織布及び発泡成形品

【課題】家具あるいは車輌用座席等に使用される発泡成形品の補強材用不織布及び発泡成形品に関する。さらに詳しくは、補強材面に配線や補助部材取り付けなどを目的に穴を開けても穴の開口部近辺の発泡成分の漏れが少なく、軽量な発泡成形品の補強材用不織布及びそれを用いた発泡成形品を提供する。

【解決手段】密度が30〜50kg/m3である発泡ウレタン成型品の補強材として用いられる、7gf/cm2荷重と20gf/cm2荷重での厚さの比が1.04〜1.50である不織布。

(もっと読む)

繊維強化樹脂成形品及び賦形成形方法

【課題】成形原反材を用い強度の強い成形品を形状自由度高くかつ効率よく3次元形状に賦形することができる繊維強化樹脂成形品及び賦形成形方法を提供する。

【解決手段】繊維強化樹脂成形品100は、複数本の強化繊維束を含む織物基材3の少なくとも一方の表面に熱可塑性樹脂を主成分とする樹脂材料4が付着された成形原反材1を裁断し積層した一対の積層成形材5に各種の機能を備える機能部であるインサート部品101をインサ−トしてなる。この様に積層成形材5にインサート部品101をインサ−トすることによって各種の機能を備える機能部を予め繊維強化樹脂成形品100に組み込み、所要の製品を得るための生産効率を向上することができる。また曲げ強度を向上し、さらに織物基材に要するコストを低減できる。

(もっと読む)

スキン部材

【課題】医療用実習シミュレーターロボットに適用されるスキン部材にかかるコストを抑制しつつ、実習効果を向上し得る技術を提供する。

【解決手段】スキン部材100は、歯科分野の実習で使用される医療用実習シミュレーターロボットに適用される人工皮膚である。スキン部材100は、処置部位である唇を構成する第1の部材10と、第1の部材10と一体化されることによって処置部位の周辺部を構成する第2の部材20とを備えている。第1の部材10及び第2の部材20は、ともに熱可塑性エラストマーを主成分としている。また第1の部材10は、第2の部材20とは相異する色調を呈している。さらに第1の部材10は、第2の部材20よりも引張特性が優れており、引張力に対して伸びやすい構造を有している。

(もっと読む)

樹脂回転体およびその製造方法

【課題】簡易な工程で製造可能であって、かつ樹脂リングと金属ブッシュとの脱落が生じにくい樹脂回転体を提供する。

【解決手段】樹脂回転体1は、リング状の樹脂リング2と、上記樹脂リングの内周面2aに嵌合した金属ブッシュ3とから構成され、上記金属ブッシュ3の外周面には樹脂リング2と金属ブッシュ3とを相互に回転しないように結合する周り止め手段としての突起3aが設けられている。上記樹脂リング2は、抄造により製造したシート状樹脂を軸方向に複数枚積層させるとともに内周面の径を上記金属ブッシュの外周面と略同径に形成した素形体を加熱圧縮することにより成形され、上記金属ブッシュ3は、上記素形体の内周面に軸方向に沿って圧入されることで樹脂リング2に一体に連結されるようになっている。そして、上記金属ブッシュ3の突起3aは、金属ブッシュ3の軸方向中央よりも該金属ブッシュ3の圧入方向前方に偏倚した位置に設けられている。

(もっと読む)

金型ロールの製造方法、金型ロール、及び光学シートの製造方法

【課題】光学シートの金型ロールに関し、広い幅の金型ロールであっても切削工具の交換をすることなく、又は交換回数を減らすことができる金型ロールの製造方法を提供する。

【解決手段】凹凸形状を有する光学シートの凹凸部分を成形する金型ロールを製造する方法であって、表面に被加工層が形成されたロール基体21を回転させ、切削工具30により光学シートの凹凸に対応する溝を形成させる工程を含み、切削工具の横逃げ角を2度以上、5度以下とすることを特徴とする。

(もっと読む)

集合式光学基材、その製造方法、および、それを用いたレンズモジュール

【課題】第一ユニット予定部位を基準に第二ユニットを第一ユニットに連接して成形することによって第二ユニットの光学中心が第一ユニットの基準を参考にすることを可能にする集合式光学基材およびその製造法を提供する。

【解決手段】ステップaは、中心孔と、中心線L1を定義する定芯部とを有する第一ユニット10を用意する。ステップbは、充填空間を有し型穴中心線を構成する型ユニットを用意する。第一ユニット10予定部位は充填空間に連接する。ステップcは、第一ユニット10の定芯部の位置決めを行い、および、型穴中心線と第一ユニット10の中心線とを比較する。ステップdは、型ユニットの充填空間に透明な可塑性材料を注入して固化させることによって第一ユニット10に連接する第二ユニット20を成形すると光学基材1が完成する。ステップeは、型ユニットを開き、光学基材1を取り出す。

(もっと読む)

圧縮成形用エポキシ樹脂組成物及び、電子部品装置

【課題】半導体素子のエポキシ樹脂封止成形品に生じる黒点不良を抑えることが可能な圧縮成形用エポキシ樹脂組成物及びこれを用いた電子部品装置を提供する。

【解決手段】(A)エポキシ樹脂、(B)硬化剤、(C)無機充填材を含有するエポキシ樹脂組成物において、(C)無機充填材が(C1)平均粒径3μm以下の無機充填材を含有し、前記(C1)平均粒径3μm以下の無機充填材を200℃で1時間加熱したときの加熱減量が0.07質量%以上、0.2質量%以下である圧縮成形用エポキシ樹脂組成物。

(もっと読む)

注入発泡品の製造方法

【課題】本発明は、製造設備の小型化や簡易化を可能にした注入発泡品の製造方法を提供する。

【解決手段】本発明は、樹脂からなる芯材3と、前記芯材3の上面30Bに固着されたパッド材2と、を備えた自動車用シートSC(注入発泡品)の製造方法であって、

前記芯材3の裏面30A側から前記芯材3の前記上面30B側に渡って貫通する発泡液注入孔30を有する前記芯材3をコアとして 、金型Uのキャビティー内に配置させ、その後、前記発泡液注入孔30から発泡液を、前記芯材3と前記金型Uとの間に設けられたパッド成形空間20内に注入して、前記パッド材2を前記芯材3と一体に成形する。

(もっと読む)

孔開きヘッドレストの製造方法

【課題】 本発明は貫通孔の形状如何に関係なく孔開きヘッドレストを製造できるようにする。

【手段】 乗員の頭部が当接する前側表皮材21と、この前側表皮材21と別体で前側表皮材側を開放状に形成した軟質合成樹脂製スキンよりなる後側表皮材11とを有し、該後側表皮材11内にステーと一体のフレーム30を挿入配置した後、後側表皮材11と前記前側表皮材21とをパッド成形用の成形型Uにセットした後、後側表皮材11、前側表皮材内21内にパッド成形用発泡液を注入して、パッド10をフレーム、後側表皮材、前側表皮材と一体成形する。

(もっと読む)

樹脂封止装置及び樹脂封止方法

【課題】樹脂の量の少ない樹脂封止厚みの薄い場合でも樹脂封止不良を回避し、更に樹脂封止のための時間を短縮可能とする。

【解決手段】基板102上に搭載された半導体チップ104を樹脂106と共に金型114のキャビティに配置させて、金型114の減圧・加熱を行い半導体チップ104に圧縮圧力を加え樹脂封止する樹脂封止装置100において、最低速切換位置Y5から加速位置Y6への駆動速度V5を、金型114の型締めにおいて最も遅くし、ファーストタッチ位置Y3から低速切換位置Y4への駆動速度V3、低速切換位置Y4から最低速切換位置Y5への駆動速度V4、及び加速位置Y6から保圧位置Y7への駆動速度V6を、最低速切換位置Y5から加速位置Y6への駆動速度V5よりも速くしている。

(もっと読む)

防眩フィルターの製造方法

【課題】合成樹脂基材の表面に耐擦傷性皮膜が積層された防眩フィルターにおいて、耐擦傷性皮膜のヒケ欠陥が少なく、アンチグレア性と耐擦傷性を有する防眩フィルターの製造方法を提供する。

【解決手段】表面に凹凸形状を有する鋳型と合成樹脂基材との間に耐擦傷性皮膜形成原料を展延させた後に耐擦傷性皮膜形成原料を重合硬化させて耐擦傷性皮膜を形成し、次いで、合成樹脂基材の表面に凹凸形状を有する耐擦傷性皮膜が積層された積層体を鋳型から剥離する防眩フィルターの製造方法であって、表面に凹凸形状を有する鋳型と合成樹脂基材との間に耐擦傷性皮膜形成原料を展延させる際の鋳型温度及び合成樹脂基材温度が特定の条件である防眩フィルターの製造方法。

(もっと読む)

多層銅張積層板の製造方法

【課題】多層銅張積層板の反りを抑制することが可能であり、寸法収縮を均一に収縮させ寸法精度のばらつきを抑制し、更に多層銅張積層板の変形(歪み)を抑制することが可能である多層銅張積層板の製造方法を提供する。

【解決手段】予め回路形成された内層回路板と、外層板又は銅箔と、プリプレグとからなる多層銅張積層板の製造方法において、予め回路形成された内層回路板と、外層板又は銅箔とをプリプレグを介して重ねて積層体とする工程、前記積層体と、金属板とを、プレス段内の許容範囲の高さまで交互に積載する工程、前記積層体をプレスにて加熱加圧して多層化接着し多層銅張積層板とする工程、加熱加圧直後プレス段内から前記多層銅張積層板と金属板とが交互に積載された形態で抜取りし放置冷却する工程を有する多層銅張積層板の製造方法。

(もっと読む)

車両用内装部材の製造方法

【課題】スタンパブルシート内に加熱膨張性粒子を含むことでシート膨張時の厚さを厚くできるようにして、且つスタンパブルシートと表皮材とからなる貼合部材の剛性確保、及びスタンパブルシートと表皮材との接着性の両方を十分に満足できる貼合部材を得る。

【解決手段】熱可塑性樹脂、強化繊維及び加熱膨張性粒子を分散含有するスタンパブルシート1を用意する。スタンパブルシート1に表皮材2を重ねてから平板型のホットプレス機21で加熱圧縮してスタンパブルシート1表面に表皮材2を押付けて、スタンパブルシート1に表皮材2が貼り付けられた貼付部材3を製造する。その後ホットプレス機21を開き、加熱された貼付部材3のスタンパブルシート1中の加熱膨張性粒子を膨張させて所定の厚さの膨張貼付部材4を形成する。その後膨張貼付部材4をコールドプレス機に入れて加圧成形し車両用内装部材を成形する。

(もっと読む)

つけ爪の製造方法

【課題】ポリウレタン樹脂からなる見栄えのよいつけ爪を製造する。

【解決手段】特性の異なる第1構成部12と第2構成部14を有するつけ爪10は、共通型28の成形面に設置した共通シート20と個別型30,32の成形面に設置した個別シート22,24との間において、共通型28および共通シート20に対して個別型30,32および個別シート22,24を入れ替えてポリウレタン原料34,36を反応・硬化させることにより、第1構成部12と第2構成部14とを段階的に成形して製造される。

(もっと読む)

熱成形用加飾シート及び加飾成形品

【課題】熱成形後も親水性を発現でき、防汚性、耐久性に優れる加飾成形品を提供することにあり、そのような加飾成形品を提供できる熱成形用シートを使用した一体成形型加飾シートを提供する。

【解決手段】基材シート上に設けた、シラノール基および/または加水分解性シリル基とを有するポリシロキサンセグメント(a1)と、ビニル系重合体セグメント(a2)とが、一般式(3)で表される結合により結合された複合樹脂(A)を含有する樹脂組成物の硬化物を、三酸化硫黄含有ガスにより表面処理してなる熱成形用加飾シート、及び前記熱成形用加飾シートを用いた加飾成形品。

(3)

(もっと読む)

接着剤付成形部品及びその製造方法

【課題】 打ち抜き加工を用いず、両面テープ貼付工程の不要な接着剤付成形部品及びその製造方法の提供。

【解決手段】 接着剤層の形状を少なくとも一部に有するスペーサーを成形部品に当接してなる構造体を型として用いて、プラスチックフィルムを真空成形又は圧空成形して前記構造体に沿った凹み型を製造する凹み型形成工程と、

前記凹み型形成工程後、前記スペーサーを接着剤組成物に置き換えて、前記成形部品上に接着剤層を形成する接着剤層形成工程と、

を有することを特徴とする接着剤付成形部品の製造方法。

(もっと読む)

両面レンチキュラーレンズシートの作製方法

【課題】基材の両面に形成するレンチキュラーレンズの光軸の位置精度を高く保ちつつ、高い生産性を両立することが出来る両面レンチキュラーレンズシートの提供。

【解決手段】支持体の両面に形成されたレンチキュラーレンズ形成用塗膜に金型を押圧して、両面にレンチキュラー形状のレンズを成形する両面レンチキュラーレンズシートの作製方法において、少なくとも前記支持体の片面にガイドを形成するガイド形成工程と、前記ガイドにより前記金型の位置合わせを行い、レンチキュラー形状のレンズを成形するレンチキュラー形状のレンズ成形工程とを有することを特徴とする両面レンチキュラーレンズシートの作製方法。

(もっと読む)

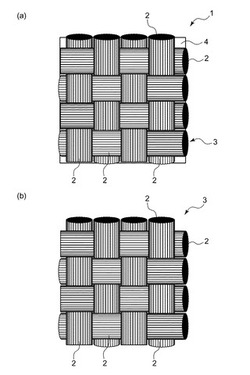

複層断熱パネルの製造方法

【課題】複層断熱パネルを構成する硬質ポリウレタンフォーム層内部におけるクラックの発生を抑制可能な複層断熱パネルの製造方法を提供する。

【解決手段】フェノールフォーム層1、金網2、硬質ポリウレタンフォーム層3、アルペットシート4の順に積層され、かつ硬質ポリウレタンフォーム3が水発泡により製造される、複層断熱パネルの製造方法であって、すでに形成されているフェノールフォーム層1と金網2の表面に、硬質ポリウレタンフォーム層3を形成するために発泡原液が注入される閉じた注入空間10を形成し、この注入空間10の側面から発泡原液吐出用の高圧発泡機11のノズル12を水平状態に挿入し、発泡原液の吐出圧力を9〜12MPaとし、かつ、吐出量を40kg/分以下になるように設定したことを特徴とする。

(もっと読む)

シート用クッション材の製造方法およびシート用クッション材

【課題】 アンテナ電極を備えたシートのクッション材を低コストで提供する。

【解決手段】 熱可塑性エラストマーに強磁性の導電体微粒子を混合した所定形状の電極用シートの表面に強磁性の導電体微粒子を付着させてアンテナ電極21を形成し、成形金型31のキャビティ面34に設けた磁石35にアンテナ電極21を磁着させ、成形金型31内に注入したウレタン樹脂原液40を発泡させることでアンテナ電極21を一体に有するクッション材22を成形する。これにより均一な厚さのアンテナ電極21を備えたクッション材22を低コストで製造することができ、しかもクッション材22の表面にボイド(空洞)が発生することがない。またアンテナ電極21がクッション材22に強固に一体化されてクッション材22の変形に対するアンテナ電極21の追従性が高まるため、アンテナ電極21の剥がれが防止されるだけでなく、乗員がシートに着座した際の感触を良好にすることができる。

(もっと読む)

複合成形品

【課題】ポリノルボルネン系樹脂の成形体からなる基材にBMC又はSMCからなる積層材を積層して一体化する場合に、大きな変形を抑制する。

【解決手段】基材4の線膨張係数に対応する収縮の度合いをXとし、積層材5を基材4に積層して成形する際に積層材5に起こる成形時収縮の度合いをYとしたとき、Y/Xが0.75以上1.25以下となるように積層材5の成形時収縮の度合いYが設定されている。

(もっと読む)

101 - 120 / 515

[ Back to top ]