Fターム[4F204AD05]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (5,039) | 材料 (1,267) | プラスチック、ゴム (515)

Fターム[4F204AD05]に分類される特許

81 - 100 / 515

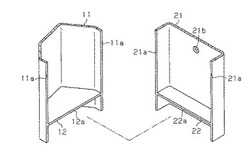

中空構造体の形成方法

【課題】発泡性材料の流動を規制する仕切部を形成することの容易な中空構造体の形成方法を提供する。

【解決手段】中空構造体は、中空構造の中空部に発泡体を充填して用いられる。発泡体は、中空部において発泡性材料を硬化させることで形成される。中空構造体は、中空部を仕切る仕切部を有している。仕切部は、中空部において発泡性材料の流動を規制する。中空構造体の形成方法では、第1仕切部12を一体成形してなる第1構成部材11と、第2仕切部22を一体成形してなる第2構成部材21とを組み付けることで中空構造を形成する。このとき、第1仕切部12と第2仕切部22とを面接触させることで仕切部を形成する。

(もっと読む)

バタフライ弁用弁箱およびその製造方法

【課題】成形不良が改良可能なバタフライ弁用弁箱およびその製造方法を提供する。

【解決手段】バタフライ弁用弁箱の製造方法は、取付部3bを補強する工程として、下型11および中型12で囲まれた凹所11a,12aのリング部に近い側において弁棒挿入部3aを囲むように複数の充填材21a,21b,21c,21dを配置する工程と、下型11および中型12で囲まれた凹所11a,12aのリング部から遠い側において弁棒挿入部3aを囲むようにプレ成型品を配置する工程と、充填材21a,21b,21c,21dおよびプレ成型品を囲むようにガラス繊維シート基材25を配置する工程と、充填材21a,21b,21c,21d間の隙間および充填材21a,21b,21c,21dとガラス繊維シート基材25との間の隙間にガラス繊維基材小片26を配置する工程と、上型に押さえられる部分に腕上部プリフォーム27を配置する工程とを含んでいる。

(もっと読む)

多孔質体内の樹脂のボイド成長解析方法

【課題】多孔質体の樹脂含浸成形おける樹脂内のボイドの生成・成長,流動挙動,分布を大局的に予測することを可能にする多孔質体内の樹脂のボイド成長解析方法を提供する。

【解決手段】樹脂材料を含浸させた多孔質体を金型で加熱圧縮することにより多孔質体の内部に発生するボイドの分布を解析する方法において,樹脂材料が充填された多孔質体の形状を3次元ソリッド要素に分割し,樹脂材料が充填された多孔質体の物性値と金型で多孔質体を加圧する加圧力を含む境界条件を入力し,金型で多孔質体を加熱時に樹脂材料から発生するガスの体積の時間変化を予め実験的に測定して求めたデータベースを用いて流体解析により3次元ソリッド要素に分割した多孔質体の樹脂密度の分布を求め、この求めた3次元ソリッド要素に分割した多孔質体の樹脂密度の分布を金型で加圧する前の多孔質体の樹脂密度の分布と並べて画面上に図示するようにした。

(もっと読む)

発泡体コアの製造方法

【課題】発泡体コアの寸法精度を向上する。

【解決手段】複数のインサート部材を型にセットすると共に、位置合わせ基準となるインサート部材の間を仕切って仕切部材を発泡成形型のキャビティに設置したもとで、発泡成形型内で発泡体原料を発泡および硬化することで、発泡体コアの外形に合わせて成形された一次成形体を得る。一次成形体を仕切部材で分割することで、基準となるインサート部材を含むブロックを得る。基準となるインサート部材に基づいて各ブロックを位置合わせし、該ブロック同士を接合することで、発泡体コアを得る。

(もっと読む)

吸収性物品に係るプレス装置、及びプレス方法

【課題】ロールの外周面への接着剤の付着や同外周面への繊維状連続シートの貼り付きを軽減する。

【解決手段】互いの外周面を対向させて駆動回転する一対のロールを具備し、前記一対のロール同士の間のロール間隙に、熱可塑性接着剤を介して重合物が重ね合わされた状態の繊維状連続シートをその連続方向に沿って通す際に、前記外周面によって前記重合物と前記繊維状連続シートとを一体に挟圧するプレス装置である。前記一対のロールのうちで少なくとも前記繊維状連続シートの側に位置するロールを加熱する加熱機構を有する。前記加熱機構によって、前記ロールの外周面の温度が70℃〜120℃の範囲に収まるように前記ロールが加熱される。

(もっと読む)

発泡成形部材、その取付用クリップ、発泡成形部材の製造方法並びに発泡成形部材の取付構造

【課題】クリップ本体の外周面に十分に発泡成形体の発泡合成樹脂を結合させることが可能なクリップと、このクリップを備えた発泡成形部材と、この発泡成形部材の製造方法及び取付構造とを提供する。

【解決手段】クリップ10は、被取付部材20に設けられたクリップ係止用突起21が挿入される挿入穴12を有した筒状のクリップ本体11と、該挿入穴12の内周面に設けられた、該クリップ係止用突起21が係合する係合部15とを備えている。クリップ10は、少なくともクリップ本体11の筒軸心線方向の一端側が発泡成形体2に埋設されるようにして該発泡成形体2と一体化される。クリップ本体11のうち、少なくとも発泡成形体2に埋設される部分の外周面の一部が粗面となっている。

(もっと読む)

加飾シートの製造方法及び樹脂成形品の製造方法

【課題】ドクターブレードを使用して、複数の色調を有し、高級感の高い柄模様等を有するSMC成形等に適用される加飾シートの製造方法を実現する。

【解決手段】上フィルム3の搬送路に沿って、加飾層用樹脂4を一定量供給するためのドクターブレードを複数備え、そのうちの上流側のドクターブレード6の先端部に切り欠き8が形成されて櫛状になっており、この切り欠き8の高さは、下流側のドクターブレード7と上フィルム1の間隙9よりも小さく、上流側で上フィルムの表面に帯状の模様用の加飾層用樹脂10を塗布し、下流側で地となるベース用の加飾層用樹脂11を塗布し、一対の含浸ローラ2で下フィルム1とともに加圧して、加飾シート5を製造する。

(もっと読む)

発泡成形部材、その取付用クリップ、発泡成形部材の製造方法並びに発泡成形部材の取付構造

【課題】比較的簡易な構造の金型を用いて製造することが可能であり、且つクリップ本体の端面に挿入穴を塞ぐ封体を設けることを不要とすることが可能なクリップと、このクリップを備えた発泡成形部材と、この発泡成形部材の製造方法と、この発泡成形部材を被取付部材に取り付けた取付構造とを提供する。

【解決手段】クリップ10は、被取付部材20に設けられたクリップ係止用突起21が挿入される挿入穴12を有した筒状のクリップ本体11と、該挿入穴12の内周面に設けられた、該クリップ係止用突起21が係合する係合部15とを備えている。係合部15は、クリップ本体11を外周側から挿入穴12まで貫通した貫通孔16よりなる。クリップ本体11の少なくとも貫通孔16の周囲部分の肉厚Tは、発泡成形体2の成形時にクリップ本体11の外周側から貫通孔16に侵入した該発泡成形体2の発泡成形材料が挿入穴12の内周面まで到達し得ない大きさとなっている。

(もっと読む)

発泡成形部材、その取付用クリップ、発泡成形部材の製造方法並びに発泡成形部材の取付構造

【課題】クリップ本体の周方向の向きを容易に且つ精度良く所定の向きとして発泡成形体成形用金型のクリップ固定用突起に取り付けることが可能なクリップと、このクリップを備えた発泡成形部材と、この発泡成形部材の製造方法と、この発泡成形部材を被取付部材に取り付けた取付構造とを提供する。

【解決手段】クリップ10は、被取付部材20に設けられたクリップ係止用突起21が挿入される挿入穴12を有した筒状のクリップ本体11と、該挿入穴12の内周面に設けられた、該クリップ係止用突起21が係合する係合部15とを備えている。クリップ本体11の筒軸心線と垂直な断面において、挿入穴12の内周面は、該挿入穴12の弦方向に延在した平坦部12aと、クリップ本体11の外周側に凸に湾曲した湾曲部12bとを有している。

(もっと読む)

発泡成形部材、その取付用クリップ、発泡成形部材の製造方法並びに発泡成形部材の取付構造

【課題】クリップ本体の外周面に発泡成形体の発泡合成樹脂を結合させることが可能なクリップと、取付構造とを提供する。

【解決手段】クリップ10は、被取付部材に設けられたクリップ係止用突起が挿入される挿入穴12を有した筒状のクリップ本体11と、該挿入穴12の内周面に設けられた、該クリップ係止用突起が係合する係合部15とを備えている。クリップ本体11の先端側に、該クリップ本体11の外周面から放射方向に張り出すアンカー部13が設けられている。クリップ10は、少なくともクリップ本体11の先端側及びアンカー部13が発泡成形体に埋設されるようにして該発泡成形体と一体化される。クリップ本体11又はアンカー部13には、発泡成形体の発泡成形時に該発泡成形体の発泡成形材料が該アンカー部13を乗り越えるよりもクリップ本体11の先端側から外周側へ流動し易い易流動部が設けられている。

(もっと読む)

発泡成形部材、その取付用クリップ、発泡成形部材の製造方法並びに発泡成形部材の取付構造

【課題】比較的簡易な構造の金型を用いて製造することが可能であり、且つクリップ本体の端面に挿入穴を塞ぐ封体を設けることを不要とすることが可能なクリップと、このクリップを備えた発泡成形部材と、この発泡成形部材の製造方法と、この発泡成形部材を被取付部材に取り付けた取付構造とを提供する。

【解決手段】クリップ10は、被取付部材20に設けられたクリップ係止用突起21が挿入される挿入穴12を有した筒状のクリップ本体11と、該挿入穴12の内周面に設けられた、該クリップ係止用突起21が係合する係合部15とを備えている。係合部15は、クリップ本体11を外周側から挿入穴12まで貫通した貫通孔16よりなる。

(もっと読む)

発泡成形部材、その取付用クリップ、発泡成形部材の製造方法並びに発泡成形部材の取付構造

【課題】比較的簡易な構造の金型を用いて製造することが可能であり、且つクリップ本体の端面に挿入穴を塞ぐ封体を設けることを不要とすることが可能なクリップと、このクリップを備えた発泡成形部材と、この発泡成形部材の製造方法と、この発泡成形部材を被取付部材に取り付けた取付構造とを提供する。

【解決手段】クリップ10は、被取付部材20に設けられたクリップ係止用突起21が挿入される挿入穴12を有した筒状のクリップ本体11と、該挿入穴12の内周面に設けられた、該クリップ係止用突起21が係合する係合部15とを備えている。係合部15は、クリップ本体11を外周側から挿入穴12まで貫通した貫通孔16よりなる。貫通孔16の周縁部に沿って、クリップ本体11の外周面から該クリップ本体11の外方へ張り出した張出部17が設けられている。

(もっと読む)

発泡成形部材、その取付用クリップ、発泡成形部材の製造方法並びに発泡成形部材の取付構造

【課題】クリップ本体の外周面に十分に発泡成形体の発泡合成樹脂を結合させることが可能なクリップと、このクリップを備えた発泡成形部材と、この発泡成形部材の製造方法と、この発泡成形部材を被取付部材に取り付けた取付構造とを提供する。

【解決手段】クリップ10は、被取付部材20に設けられたクリップ係止用突起21が挿入される挿入穴12を有した筒状のクリップ本体11と、該挿入穴12の内周面に設けられた、該クリップ係止用突起21が係合する係合部15とを備えている。クリップ10は、少なくともクリップ本体11の先端側が発泡成形体2に埋設されるようにして該発泡成形体2と一体化される。クリップ本体11のうち、少なくとも発泡成形体2に埋設される部分の外周面に、複数個の突起部17が設けられている。

(もっと読む)

発泡成形部材、その取付用クリップ、発泡成形部材の製造方法並びに発泡成形部材の取付構造

【課題】比較的簡易な構造の金型を用いて製造することが可能であり、且つクリップ本体の端面に挿入穴を塞ぐ封体を設けることを不要とすることが可能なクリップと、このクリップを備えた発泡成形部材と、この発泡成形部材の製造方法及び取付構造とを提供する。

【解決手段】クリップ10は、被取付部材20に設けられたクリップ係止用突起21が挿入される挿入穴12を有した筒状のクリップ本体11と、該挿入穴12の内周面に設けられた、該クリップ係止用突起21が係合する係合部15とを備えている。挿入穴12は、第1の側面11a、第2の側面11b、第3の側面11c及び第4の側面11dによって囲まれた方形断面形状となっている。係合部15は、第1〜第4の側面11a〜11dのうち少なくとも1個の側面をクリップ本体11の外周側から挿入穴12まで貫通した貫通孔16よりなる。

(もっと読む)

両面意匠性を持った積層板

【課題】両面意匠性を持った積層板を提供する。

【解決手段】熱可塑性樹脂製の板材からなる表基材21と、この表基材21と端部21a、22a同士が溶着される熱可塑性樹脂製の板材からなる裏基材22と、これらの表基材21と裏基材22との間に介在される熱可塑性発泡体からなる嵩上げ架橋材24と、この嵩上げ架橋材24とともに前記表基材21と裏基材22との間に設けられて剛性を高める補強部材25とからなる。

(もっと読む)

車両内装部材

【課題】全体としてソフトな質感を有すると共に見栄えがよい車両内装部材を提供する。

【解決手段】車両内装部材は、一般部14から裏側へ凹んだ凹部16が設けられた基材12と、前記一般部14の表側から前記凹部16の側面の少なくとも一部にかけて覆うように設けられ、該基材12より柔らかい第1表皮材22と、前記第1表皮材22において前記凹部16の側面を覆う第1シール部26に当接する第2シール部32および前記凹部16を塞ぐように延在する部位を有し、基材12より柔らかい第2表皮材28と、前記凹部16および第2表皮28の間で発泡成形された発泡体34とを備えている。

(もっと読む)

複合材料を用いた成形品及びその製造方法

【課題】成形時における表皮材の破れや吸音部における基材の潰れをなくし、軽量で優れた吸音性を発揮し、かつ不織布等の基材の脱落や汚水の浸入がない成形品及びその製造方法を提供する

【解決手段】目付が150〜800g/m2、嵩密度が0.01〜0.1g/cm3である不織布、もしくは樹脂発泡体よりなる基材と、通気性が50cc/cm2・sec以下の熱融着性の素材を含有する表皮材13とが、積層もしくは接着されてなる複合材料を、所要形状の成形面を有する上型と下型からなる成形金型で型締めしてなる成形品10において、前記成形品10は複合材料が成形金型に投入され、下型の潰し部と上型の潰し部との間で型締めされることにより成形品外周縁部が端末処理され、複合材料が所要形状に成形されるとともに、成形品に肩R部が形成され前記基材のボリウムが維持されていることを特徴とする。

(もっと読む)

自動車用内装品の製造方法

【課題】バリア効果を備えつつ、3次元形状で曲面が多い自動車用内装品においても、気泡が封入されることがない自動車用内装品の製造方法を提供することを課題とした。

【解決手段】

表皮層6と芯材層2との間に発泡層を有する樹脂成形品からなる自動車用内装品1の製造方法に係るものである。本発明では、製造される自動車用内装品1が、表皮層6と発泡層2との間に合成樹脂からなるバリア層5をさらに有するものである。そして本発明の自動車用内装品1の製造方法は、バリア層5の原料となる樹脂原料を表皮層6における発泡層3側の面にコーティングし、表皮層6上でバリア層5を形成させる工程を包含する。

(もっと読む)

光ファイバ埋込繊維強化複合材積層板の製造方法及び光ファイバ埋込繊維強化複合材積層板

【課題】繊維強化複合材積層板の成形時だけでなく成形完了後の実際の使用時における光ファイバの折損を確実に防止することができ、繊維強化複合材積層板の荷重履歴を正確にモニタリングし得る光ファイバ埋込繊維強化複合材積層板の製造方法及び光ファイバ埋込繊維強化複合材積層板を提供する。

【解決手段】プリプレグを積層しつつ内部に光ファイバを埋め込み(埋込工程A)、弾性樹脂製枠部材によりプリプレグの外周端部を整合させ、切欠部に光ファイバの取出部が収まって保護されるよう光ファイバを弾性樹脂製枠部材に支持せしめ(整合保護工程B)、プリプレグを定盤の上に載置し、その周囲をシール材で取り囲み、バッグフィルムを覆い被せ真空引きし(吸引工程C)、プリプレグを加熱・加圧成形して積層板とし(成形工程D)、弾性樹脂製枠部材の光ファイバを支持する部分を少なくとも端部保護材として残すよう切除する(切除工程E)。

(もっと読む)

積層板及びその製造方法

【課題】スジむらの発生を抑制して、表面シート側、裏面シート側のいずれの面で使用しても商品価値の低下がない積層板を提供する。

【解決手段】表面側の板部3と、表面側の板部3と端部同士が溶着される裏面側の板部2と、これらの板部3,2間に介在する熱可塑性発泡体からなる嵩上げ架橋材4と、この嵩上げ架橋材4と共に前記板部2,3間に設けられて剛性を高める補強部材5とを備える。表面側の板部3の表面側又は前記裏面側の板部2の表面側の少なくとも一方に絞加工が施され、少なくとも表面側に絞加工が施された裏面側の板部2と嵩上げ架橋材4及び補強部材5との間に熱可塑性発泡シート6を介在させる。

(もっと読む)

81 - 100 / 515

[ Back to top ]