Fターム[4F204AD05]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (5,039) | 材料 (1,267) | プラスチック、ゴム (515)

Fターム[4F204AD05]に分類される特許

121 - 140 / 515

複合成形品

【課題】ポリノルボルネン系樹脂の成形体からなる基材にBMC又はSMCからなる積層材を積層して一体化する場合に、大きな変形を抑制する。

【解決手段】基材4の線膨張係数に対応する収縮の度合いをXとし、積層材5を基材4に積層して成形する際に積層材5に起こる成形時収縮の度合いをYとしたとき、Y/Xが0.75以上1.25以下となるように積層材5の成形時収縮の度合いYが設定されている。

(もっと読む)

レンズの製造方法およびレンズ

【課題】へこみや割れ等の欠陥の発生が無いレンズを提供する。

【解決手段】複数の凹部15が設けられている型13の部位に、液体状の紫外線硬化樹脂17を供給し(S1)、フィルム19を型13に設置し(S3)、紫外線を照射して紫外線硬化樹脂17硬化し(S5)、フィルム19を分離し(S9)、フィルム19が貼り付いていた硬化済み紫外線硬化樹脂5に液体状の紫外線硬化樹脂21を供給し(S11)、ガラス板3を設置し(S13)、紫外線を照射して紫外線硬化樹脂21を硬化する(S13)レンズ1の製造方法である。

(もっと読む)

レンズの製造方法

【課題】光学歪みが殆ど生じていないレンズを作製することが可能な製造方法を提供する。

【解決手段】本発明に係るレンズの製造方法は、樹脂製のレンズを、該レンズとなるレンズ中間体に対してプレス成型を施して製造する方法であって、第1工程と第2工程とを有している。ここで、第1工程では、プレス成型用の金型内にレンズ中間体を嵌めた後、金型にプレス圧力を加えずにレンズ中間体の温度を、該レンズ中間体を構成している樹脂材のガラス転移温度Tgより高い第1所定温度T1まで上昇させる。第2工程では、第1工程の実行後、レンズ中間体の温度をガラス転移温度Tg以上の温度に維持した状態で金型にプレス圧力を加え、その後、該金型にプレス圧力を加えた状態でレンズ中間体の温度をガラス転移温度Tgより低い第2所定温度T2まで低下させる。

(もっと読む)

衝撃吸収材およびその製造方法

【課題】衝撃吸収性能の異なる複数の材料を混じらないように組み合わせて一体に成型した衝撃吸収材およびその製造方法を課題とする。

【解決手段】金型10で成型される衝撃吸収材32は、硬質ポリウレタン発泡材料38Aより形成される衝撃吸収材32Aと、硬質ポリウレタン発泡材料38Bより形成される衝撃吸収材32Bとで構成される。衝撃吸収材32Bは表面の一部を樹脂フィルム34で被覆される一方で、衝撃吸収材32Aと32Bとの間を区分する位置に樹脂フィルム34が設けられ、樹脂フィルム34の一部が堰部34Bとなって衝撃吸収材32の内部を衝撃吸収材32Aと32Bとに区分される。

(もっと読む)

フィルム付き衝撃吸収材およびその製造方法

【課題】部位によって衝撃吸収性能が可変であり、かつ複雑な表面形状の形成が可能で製造精度の高い衝撃吸収材およびその製造方法を提供することを課題とする。

【解決手段】フィルム付き衝撃吸収材30は、衝撃吸収材32の表面に樹脂フィルム34が一部インサートされる形で一体的に配置され、露出部分32Aと被覆部分32Bとを備えた構造とされている。フィルム付き衝撃吸収材30に衝撃が加えられた際には露出部分32Aと被覆部分32Bとでは異なる衝撃吸収性能を示し、1個のフィルム付き衝撃吸収材30で、露出部分32Aと被覆部分32Bとによって衝撃吸収性能の異なる衝撃吸収材とすることができる。

(もっと読む)

衝撃吸収材およびその製造方法

【課題】衝撃吸収性能の異なる複数の材料を混じらないように組み合わせて一体に成型した衝撃吸収材およびその製造方法を課題とする。

【解決手段】金型10で成型される衝撃吸収材32は、硬質ポリウレタン発泡材料38Aより形成される衝撃吸収材32Aと、硬質ポリウレタン発泡材料38Bより形成される衝撃吸収材32Bとで構成される。衝撃吸収材32Bは表面の一部を樹脂フィルム34で被覆される一方で、衝撃吸収材32Aと32Bとの間を区分する位置に樹脂フィルム34が設けられ、樹脂フィルム34の一部が堰部34Bとなって衝撃吸収材32の内部を衝撃吸収材32Aと32Bとに区分される。

(もっと読む)

樹脂発泡体とプレート部材との一体成型品の製造方法および、その一体成型品

【課題】成形金型を複雑に加工することなしに、プレート部材の所期したとおりの位置に、樹脂発泡体を適正に一体化させることができる、樹脂発泡体とプレート部材との一体成型品の製造方法および、その一体成型品を提供する。

【解決手段】プレート部材20に、プレート部材本体部21の端部から外方へ突出する二以上の迫出し部22を設け、前記プレート部材20を、成形金型10の下型11内に嵌め込んで、プレート部材20を、下型の側面間に、該プレート部材20の二以上の迫出し部22のそれぞれで、直接的ないしは間接的に摩擦係合させて位置決めし、該プレート部材20上に発泡樹脂原料を注入し、その後、上型12と下型11とを型締めして、成形金型10の内部の前記キャビティ13内で発泡樹脂原料を発泡させる。

(もっと読む)

航空機翼構造の成形方法

【課題】飛行性能及び外観性の向上が図れる航空機翼構造の成形方法を提供する。

【解決手段】中空構造物用プリプレグ成形体26、28が、それぞれに対応する成形型としての前縁型、前中間用シリコン樹脂製中子型35、後中間型、後縁用シリコン樹脂製中子型51び後縁用金属製中子型53に前縁用プリプレグ、前中間用プリプレグ、後中間用プリプレグ、後縁用プリプレグを両端部が重なる形で巻き付けるように形成され、その重なり部が中間桁となる領域に配置される。

(もっと読む)

樹脂成形品の製造方法

【課題】溢出した余剰の光硬化性樹脂を適切に処理しつつ樹脂成形品を得ることができる樹脂成形品の製造方法を提供する。

【解決手段】透光性樹脂部の露出面36と加飾シート21との距離が個々の部位毎に所期の値を有し、周縁部31のうち少なくとも一部に加飾シート21の張出部24を備えた基材23を得る工程;基材23に光硬化性樹脂を載置する樹脂載置工程;基材23の上から型43を載置し、隙間44に光硬化性樹脂を充填すると共に、溢出した余剰の光硬化性樹脂を張出部24によって保持する型載置工程;光を光硬化性樹脂に照射する光硬化工程;を有する。

(もっと読む)

人造石の製造方法及び製造装置

【課題】より自然な外観デザインを表現するとともに、耐磨耗性及び耐汚染性を向上させることができる人造石の製造方法及び製造装置を提供する。

【解決手段】本発明は、人造石の製造方法及び製造装置に関するもので、より具体的には、(a)人造石の原料に異なる粒径を有する2種以上のチップを混合すること;(b)チップが混合された人造石の原料をモールドに投入すること;(c)振動装置を使用して原料がモールド内に均一に分散されるように1次振動を加えること;(d)原料の気泡を除去するために真空を加えること;及び(e)振動装置を使用して2次振動を加えて人造石を成形することを含むことを特徴とし、本発明に係る人造石の製造方法及び製造装置は、人造石の表面に露出するチップの出石率を極大化させ、より自然な人造石の外観デザインを表現するとともに、耐磨耗性及び耐汚染性を向上させることができる。

(もっと読む)

人造大理石成形品

【課題】高価な金型が不要で、プレス成形機の使用時間が短く、SMC成形品またはBMC成形品の生産性を向上できるとともに、低コストで成形され、人造大理石層と、SMC成形品またはBMC成形品との接着性に優れた人造大理石成形品を提供する。

【解決手段】本発明の人造大理石成形品は、金型内でSMC成形品11を成形する工程と、金型より取り出したSMC成形品11に表面処理を施す工程と、SMC成形品11の表面処理が施された面に対し間隙を設けて対向するように注型成形型を配置し、その間隙に熱硬化性樹脂組成物を注型し、硬化させることにより人造大理石層を形成し、その人造大理石層と、SMC成形品11の表面処理が施された面とを接着一体化する工程と、を少なくとも経て成形されたことを特徴とする。

(もっと読む)

偏光素子

【課題】偏光レンズ等の偏光素子の機械加工に際して、偏光フィルムまたは偏光シートと透明合成樹脂層との界面に剥離が発生することがない偏光素子を提供すること。

【解決手段】偏光フィルム(又は偏光シート)13の片面又は両面に重合性液状材料を重合硬化させた透明合成樹脂層(レンズ層)15、15を有して注型成形された偏光素子11。偏光フィルム(又は偏光シート)13と透明合成樹脂層15との間にゴム状弾性を有する接着剤層14を介在している。

(もっと読む)

インサート部品を有する繊維強化樹脂部材の製造方法

【課題】インサート部品を有する繊維強化樹脂部材の成形において、成形後に追加加工を必要とせず、容易に精密な位置決めが可能な製造方法を提供する。

【解決手段】インサート部品4を有する繊維強化樹脂部材の製造方法であって、プリフォーム1の外表面に設けた突出部7を、成形型10に設けた凹部8に嵌入し、前記インサート部品4を成形型10によって位置決めすることを特徴とする。更に突出部7をスチールにし、成形型10の凹部8の底部に磁石9を配置すれば、突出部7を磁力で固定でき正確な位置決めができる。

(もっと読む)

構造体、成形型を生産するための方法および装置

成形による硬化性材料から構造体を作り出す方法が記述される。方法の第1のステップにおいて、成形型は表面上に配置される。その結果、成形型および表面の間の領域では、硬化性材料が、表面および表面に対向する成形型の成形する表面に接触する。それで、付加的な硬化性材料は、領域に流れ込み続けることが可能となる。第2のステップにおいて、硬化性材料が局所的に変わる異なる速度で硬化するように、局所的に変化する方法で硬化性材料の領域に光が照射される。その結果、硬化性材料の硬化の間に生じる収縮は、付加的な硬化性材料によって補償される。方法の第3のステップにおいて、一定圧力が付加的な硬化性材料に加えられる。さらに、光学部品のための成形型と同様に成型によって、硬化性材料から構造体を作り出すための第2の方法および装置が説明される。 (もっと読む)

金属と樹脂との複合体の製造方法

【課題】金属よりなる金属部と樹脂よりなる樹脂部とが接着剤を用いることなく強固に接着された金属と樹脂との複合体の製造方法を提供することを目的とする。

【解決手段】金属部は表面にカルボキシル基あるいはアミノ基、またはヒドロキシル基が付与されたものである。一方、樹脂部はエポキシ基を含む接着性改質剤が配合されたものである。カルボキシル基あるいはアミノ基、またはヒドロキシル基とエポキシ基との相互作用により、金属部と樹脂部とが接着されていることを特徴とする金属と樹脂との複合体の製造方法。

(もっと読む)

ガラス繊維織物強化ポリカーボネート樹脂成形体の製造方法、樹脂含浸シート及びガラス繊維織物強化ポリカーボネート樹脂成形体

【課題】煩雑な工程を経なくとも気泡がなく熱膨張係数の低いガラス繊維織物強化ポリカーボネート樹脂成形体を提供可能な製造方法を提供すること。

【解決手段】ポリカーボネート樹脂の溶液を含浸させたガラス繊維織物から、前記溶液中の溶媒を除去して得た樹脂含浸シートと、ポリカーボネート樹脂フィルムとの積層体を、加熱及び加圧する、ガラス繊維織物強化ポリカーボネート樹脂成形体の製造方法であって、前記樹脂含浸シートのガラス含有率は60〜95質量%であり、前記ガラス繊維織物強化ポリカーボネート樹脂成形体のガラス含有率は5〜40質量%である、製造方法。

(もっと読む)

車両用シートのクッション材及びその製造方法

【課題】クッション材の各種性能を極力維持しつつ、ポリウレタンフォームの使用量を低減することにある。

【解決手段】クッション材4Pが、ポリウレタンフォームからなる着座部10と、弾性を有する繊維積層体12pからなる支持部12とを有するとともに、支持部12の弾性を維持しつつ、着座部10と支持部12を直接的に結合する構成である。

(もっと読む)

発泡体の充填方法

【課題】パネルを介して隣り合う中空部において、一方の中空部への発泡体の充填を利用して他方の中空部においても発泡体を充填することのできる発泡体の充填方法を提供する。

【解決手段】車両用ピラー51の中空部Sの一部は、リンフォースパネル54を介して隣り合う主充填部S1及び副充填部S2に区画される。流路用部材22は、リンフォースパネル54と間隙Gを有した状態とされている。流路用部材22は、主充填部S1側からリンフォースパネル54を越えて副充填部S2側へ延出されている。流動規制部材23は、主充填部S1に配置されている。流動規制部材23は、発泡性材料11の流動を規制することで、発泡性材料11の流動を流路用部材22へ指向する。流路用部材22と流動規制部材23の間で加熱された発泡性材料11の一部は、流路用部材22とリンフォースパネル54との間隙Gを流路として副充填部S2へ流入される。

(もっと読む)

摩擦転写成形法

【課題】本発明は、高い加工効率及び材料利用率を有し、且つ複雑な形状を成形することができる摩擦転写成形法を提供することを目的とする。

【解決手段】本発明に係る摩擦転写成形法は、工具を提供するステップと、凹部が開設された表面を有する金型を提供するステップと、部材を提供して、前記部材を前記金型の凹部が開設された表面に設置するステップと、前記工具を前記部材に押し込み、前記工具を回転させながら前記凹部の開設方向に沿って移動し、前記部材の材料を局部的に摩擦することによって、前記金型の凹部内に前記部材と一体に成形される凸部を形成するステップと、を備える。

(もっと読む)

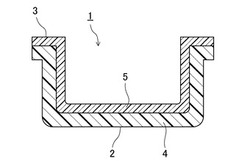

ガスケット、ガスケットの製造方法、光学素子の製造方法

【課題】フィルム部材を良好に配置することができるガスケット、ガスケットの製造方法、及び、ガスケットを用いた光学素子の製造方法を提供する。

【解決手段】筒状の本体部(2)と、本体部(2)の内側に配置されるフィルム部材(F)と、を備え、本体部(2)とフィルム部材(F)とが一体成形され、フィルム部材(F)の外縁部(Fo)が本体部(2)に埋設されている。

(もっと読む)

121 - 140 / 515

[ Back to top ]