Fターム[4F204AD05]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (5,039) | 材料 (1,267) | プラスチック、ゴム (515)

Fターム[4F204AD05]に分類される特許

201 - 220 / 515

ゴム製RFIDタグ及びその製造方法

【課題】接着剤を使用せずに、且つインレットをゴム内に確実に位置決めして内包させ、かつ被装着物品にも容易に取付できる耐久性のあるゴム製のRFIDタグを得る。

【解決手段】ICチップ6とそれに接続したアンテナ5からなるインレット4と、該インレット4をゴム内に包含させて一体成形させてなるゴム製のタグ本体2からなり、タグ本体2にインレットと接触しない位置に貫通穴3が形成されている。タグ本体は、加硫ゴムシートと未加硫ゴムとの組合せて加硫して成形される。

(もっと読む)

織物加飾樹脂製品の製造方法及び同方法により製造した織物加飾樹脂製品

【課題】自動車や自動二輪車等の車体構成部品として好適な織物加飾樹脂製品の製造方法及び同方法により製造した織物加飾樹脂製品を提供する。

【解決手段】 透過シートを少なくとも2枚用意し、同各透過シートを予熱し金型内で加圧して予備成形し、炭素繊維及び/又は合成繊維の繊維束内に前記透明又は半透明の熱可塑性樹脂フィラメントを織り込んで成る織物シートを予熱し金型内で加圧して予備成形し、予備成形された2枚の透過シートと織物シートは、該2枚の透過シートをそれぞれ織物シートの表面側と裏面側を挟む配置に重ね合わせ、同重ね合わせ状態で熱加圧成形により両者を互いに融合して織物加飾樹脂製品を完成する。

(もっと読む)

センターベルトの製造方法

【課題】 凹凸のピッチが小さい場合や、帆布の剛性が高いような場合でも帆布には確実に凹凸形状をつけることができ、帆布の凹凸への沿いにくさの原因は解消され、センターベルトの凹凸形状が確実に形成されるセンターベルトの製造方法を提供する。

【解決手段】 ブロックを嵌合固定してなる高負荷伝動ベルトに用いるセンターベルトであって表面に保護材を積層したセンターベルトの製造方法において、凹凸形状を有する金型100上に保護材25を配置して、押圧部材104により保護材25を金型100の凹凸形状に沿わせ、押圧部材104を取り除いた後にゴムシート107を積層して加熱加圧することによって加硫する工程を有する。

(もっと読む)

複合構造を作製するためのプロセス及び装置

【課題】航空エンジンナセル及びダクト部品に適した吸音外板等の有孔複合構造を作製するためのプロセス及び装置を提供する。

【解決手段】このプロセスは、マット部材、非含浸織物部材、樹脂フィルムを工具表面上に配置して、このマット部材上に配置されたピンを、織物部材と樹脂フィルムとを貫通して突出させ、穴を形成するステップを含む。織物部材は、マット部材と樹脂フィルムとの間に位置し、織物部材と樹脂フィルムとは、マット部材と工具表面とに沿う積重体を形成する。次にコール部材を積重体上に配置して、ピンをコール部材の孔に挿通させる。積重体を加熱することで、樹脂フィルムを溶融させ、溶融樹脂を織物部材に注入し、樹脂注入織物積重体を得た後、樹脂注入織物積重体中の溶融樹脂を少なくとも部分的に硬化させる。

(もっと読む)

板状成形物の製造方法

【課題】ステンレス鋼板製の鋳型からの剥離性が良好な板状成形物の製造方法を提供する。

【解決手段】燐酸エステル、陰イオン界面活性剤及び水を含有する処理液と接触させた後、乾燥させた成形面を有するステンレス鋼板製の鋳型を使用し、鋳型の成形面と接触するようにビニル単量体層を形成するビニル単量体層形成工程、ビニル単量体層を重合して板状成形物層を形成する成形工程及び鋳型から板状成形物層を剥離する剥離工程を有する板状成形物の製造方法。

(もっと読む)

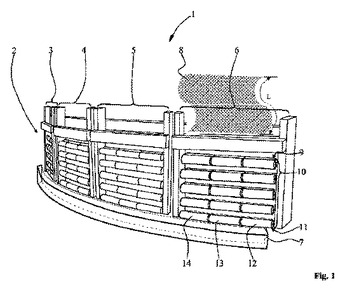

外枠およびその製造方法

【課題】外部表面に良好なしわおよび質感を有し、また製造した外枠の内壁の構造部品の接合強度が強固である外枠およびその製造方法を提供する。

【解決手段】外枠1は、繊維強化熱硬化性高分子マット12および繊維強化熱可塑性高分子マット16を含む。該繊維強化熱硬化性高分子マット12は型取りされ、所定形状を有する。該所定形状は曲面を呈する内部表面124を含む。該繊維強化熱可塑性高分子マット16は該繊維強化熱硬化性高分子マット12の該内部表面124に成型され、該内部表面124の曲面形状と一致する。

(もっと読む)

積層ゴムマットのソリを防止するための方法とその関連技術

【課題】積層ゴムマットのソリを簡単に防止する方法の提供。

【解決手段】積層ゴムマットの製造時にその構成するゴム層のゴム組成物中に、基材ゴム100重量部に対して粒径3mm以下のプラスチック発泡体粉末またはゴム発泡体粉末を10〜150重量部配合することにより、積層ゴムマットのソリを防止する技術。

(もっと読む)

架橋発泡成形体の製造方法および架橋発泡成形体

【課題】発泡成形体の表面を改質する工程を経ることなく、その表面が発泡成形体内部とは異なる性質を有する架橋発泡成形体の製造方法を提供する。

【解決手段】トレー状凹部4を備える下型と、前記トレー状凹部4を密閉し得る上型2とを用いて架橋発泡成形体を製造する方法であって、以下の工程を全て含む架橋発泡成形体の製造方法。(1)前記トレー状凹部4に、発泡剤および架橋剤を含む熱可塑性樹脂シート(A)5aと、発泡剤および架橋剤を含み、前記熱可塑性樹脂シート(A)5aとは樹脂組成の異なる熱可塑性樹脂シート(B)5bとを重ね、前記上型2と下型1とを型閉めしつつ、前記トレー状凹部4を前記熱可塑性樹脂シート(A)5aおよび熱可塑性樹脂シート(B)5aによって充填する工程、(2)型閉めした成形型を、加圧かつ加温する工程、(3)成形型を型開きし発泡成形体を得る工程

(もっと読む)

圧縮賦形装置および圧縮賦形方法、ならびにこれらを用いて製造された繊維強化複合材料

【課題】長尺の梁部材を賦形するにあたり、その長手方向で積層体の厚みが変わっても同一の金型にて賦形できる積層体の圧縮賦形装置およびプリフォームの製造方法およびプリプレグ成形体の製造方法を提供する。

【解決手段】強化繊維を含むシート材の積層体を長手方向に対して間欠におよび/または連続して搬送しながら金型で圧縮賦形する圧縮賦形装置であって、前記金型には前記積層体が搬送される長手方向に2つの平面と該平面が交差して成す稜線部が曲面形状を有したコーナー部が設けられ、前記コーナー部には金型から分離することなく移動可能な可動部材が設けられたことを特徴とする圧縮賦形装置。

(もっと読む)

繊維強化樹脂成形品の製造方法

【課題】厚さの厚い成形品をボイドや表面のしわ等の欠陥が発生するのを抑制した状態で効率よく製造することができる繊維強化樹脂成形品の製造方法を提供する。

【解決手段】誘導加熱手段26により加熱される成形型11を使用し、成形型11のキャビティ14内に強化繊維、導電材及び樹脂材料を収容した状態で、成形型11及び導電材を予め設定された時間加熱した後、誘導加熱を停止する。その後、成形型11内から繊維強化樹脂成形品を取り出す。導電材は、連続繊維の炭素繊維で形成されている。成形型11はRTM法により成形が可能に構成され、繊維強化樹脂成形品はRTM法により製造される。

(もっと読む)

積層シートの製造方法

【課題】既存の製造設備にも適用することができ、補強材であるガラス繊維網状体とフッ素樹脂フィルムとを高い接着強度で連続的に積層することができる積層シートの製造方法を提供する。

【解決手段】融点がTA(℃)のフッ素樹脂フィルムAと、バインダーでガラス繊維ヤーンを網目状に固定したガラス繊維網状体Xと、融点がTB(℃)のフッ素樹脂フィルムBと、融点がTC(℃)のフッ素樹脂フィルムCとを、この順に重ねた状態で、フッ素樹脂フィルムCに接するロール11(温度T1(℃))、および前記ロール11と対向してフッ素樹脂フィルムAに接するロール12(温度T2(℃))により、TC>T1>TB、かつT1>TA>T2の条件で連続的に加熱加圧し、溶融接着して積層する積層シートYの製造方法。

(もっと読む)

成形された複合アセンブリ及びその製造方法

複合アセンブリ(10)の形状を形成する装置(50)及び方法であって、第1の表面(46)を有する型(51)と、その上に複数の真空バッグシート(53、55)を含む真空バッグ(45)と、その中にある複合アセンブリ(10)とを含み、複合アセンブリは複数の結合可能な層(12)を含み、少なくとも1つの複数の真空バッグシートは、複数の結合可能な層と型の第1の表面との間にあり、複数の結合可能な層は、真空バッグの内圧が減少し、バッグ及び複合アセンブリの複数の結合可能な層を型から取り除いても、型のネガ像である形状を保持できる、装置及び方法。 (もっと読む)

複合材料メンバーとその作製方法

【課題】ゴム子と複合繊維子を一体に結合する複合材料メンバーとその作製方法を提供する。

【解決手段】金型を利用し、金型は、第1金型と、第2金型と、を含み、第2金型は一つの金型空洞を有し、第1金型に複合繊維子32を入れ、複合繊維子32は、樹脂3202で少なくとも一つの繊維層3204を覆って構成されるステップと、第1金型と第2金型を型合せるステップと、金型空洞にゴムを充填することにより、複合繊維子3204の樹脂3202にゴム子34を成形するステップと、を含む。

(もっと読む)

異硬度パッドの成形方法及びその成形に用いる発泡成形型

【課題】気性ブロックを用いて異硬度パッドを成形する方法であって、設備費用及び資材費用等が嵩むことなく、通気性ブロックの周囲にガス溜りが形成されない異硬度パッドの成形方法、及び、その成形方法に用いられる発泡成形型を提供する。

【解決手段】ブロック55、補強材53及び連接材13を、発泡成形型の中型60のキャビティ面61に配置した。そして、ブロック55内と補強材53とを、連接材13を介してガスの移動が許容される状態に連結した。一方、ブロック55の側面55aに対向する側面55bにシールド板11が当接するようにした。そのシールド板11により側面55bからガスが放出されないようにした。

(もっと読む)

絶縁シートの製造方法

【課題】熱伝導性及び絶縁性が比較的高い絶縁シートの製造方法を提供する。

【解決手段】無機フィラー3とポリマー成分4とを備えるポリマー組成物をシート状に成形してポリマーシート2a、2a’を形成するポリマーシート形成工程と、少なくとも2枚の該ポリマーシート2a、2a’を積層して熱プレスし2層以上のポリマー層2b、2b’を有する積層体2cを形成する熱プレス工程とからなる絶縁シートの製造方法であって、ポリマーシート形成工程ではポリマー層2b、2b’の無機フィラー3を該ポリマー層2b、2b’から突き出させ得るように、最大粒径が該ポリマー層2b、2b’の厚さよりも大きな無機フィラー3を用い、熱プレス工程ではポリマー層2b、2b’から無機フィラー3を突き出させて、該無機フィラー3を積層体2cを形成するポリマー層2b、2b’に挿入させる。

(もっと読む)

外形を備えたプリフォームを形成すべく補強繊維構造体の部分を配置し、同部分に襞を形成するための方法および装置

本発明は、乾燥したシート状構造体(55)のウェブ形式の複数の部分(8、25、45、54)を自動的に配置し、同部分に襞を形成するための装置(1、15)に関し、これを繰り返すことにより、コア(7、19)に外形を備えたプリフォーム(53)を形成し、複合材料から強化プロフィールを形成する。部分が2つのローラコンベア(9、10、21、22)間にてカセット(3乃至6、20)に保持され、コア(7、19)に同時に配置されることにより、外形を備えたプリフォーム(53)は、高い寸法精度と同時に高い生産性にてCRPプロフィールを形成する。プリフォーム(53)は合成要素を形成すべく型中にて硬化可能なプラスチック材料に浸されるRTM装置にて処理される。さらに、本発明は少なくとも一軸に対して湾曲されるように形成されるCRPプロフィールを効率的に形成する方法に関する。  (もっと読む)

(もっと読む)

SMCの収納装置

【課題】SMCシートを収納部にうまくつづら折り状に折り重ねることのできるSMCの収納装置を提供する。

【解決手段】下端が揺動端となって揺動する揺動アーム1と、揺動端に設けられSMCシートSを揺動方向の両側から押さえる押さえ部2と、を備え、SMCシートSをつづら折り状に折り重ねて収納するためのSMCの収納装置Aである。揺動アーム1を下方に延長自在でその延長時に揺動端となる先端に押さえ部2を有する延長アーム3を設けた。

(もっと読む)

防音カバーおよびその製造方法

【課題】製造設備および金型の構造が簡単で、製造工程が簡単で、吸音部材の裏面の凸部に欠肉部が発生しにくい防音カバーの製造方法を提供することを課題とする。

【解決手段】防音カバー1は、本体側基準面200を有する裏面20を有するカバー本体2と、吸音部材側基準面300を有する表面30と凸部310、311を有する裏面31とを有しカバー本体2の裏側に配置される樹脂発泡体製の吸音部材3と、を備える。吸音部材3の表面30は、さらに、凸部310、311の表側に配置される凹部301を有する。防音カバー1の製造方法は、吸音部材側基準面300に対応する基準面成形面500と凹部301に対応する凹部成形部501とを有する第一型面50を有する第一型5と、凸部310、311に対応する凸部成形部600、601を有する第二型面60を有する第二型6と、を備える金型4のキャビティ71に、発泡樹脂原料Pを注入する注入工程を有する。

(もっと読む)

SMCの製造方法

【課題】両離型フィルムに挟持されたSMC材料が離型フィルムの幅方向に広がるのを防止することができるSMCの製造方法を提供する。

【解決手段】一の長尺の離型フィルムを連続して繰り出して送って、該離型フィルム上に熱硬化性樹脂の成形材料21を供給すると共に繊維22を散布し、他の長尺の離型フィルムを連続して繰り出して送って、該離型フィルム上に熱硬化性樹脂の成形材料21を供給し、上記一の離型フィルム11上の成形材料21と繊維22の上に他の離型フィルム12上の成形材料21と該離型フィルムとを重ね、これらを連続して送りつつ上下一対の含浸装置43としてのネットコンベア間に通すことによってSMC材料2を両離型フィルム間に挟持するSMCの製造方法である。両離型フィルムの幅方向の両端部近傍をそれぞれ該離型フィルムの長手方向に亘って断続的に溶着する。

(もっと読む)

発泡成形品およびその成形方法

【課題】主に、ソフト感の不足を解消すると共に、表面形状を自在にコントロールできる発泡成形品及びその成形方法を提供する。

【解決手段】表皮材4と、芯材5と、発泡材6とを有し、表皮材4が、製品形状に賦形され、発泡材6が、発泡成形によって表皮材4と芯材5との間に設けられた発泡成形品3であって、表皮材4と発泡材6との層間に、発泡材6よりも弱い力で弾性変形および復帰が可能なクッション材8が埋設され、クッション材8が、表皮材4の賦形時に、加熱された表皮材4の熱を利用して、予め表皮材4の内面部分に熱融着されると共に、発泡材6の発泡成形時に、表皮材4と一緒に発泡材6に一体化されたものとしている。

(もっと読む)

201 - 220 / 515

[ Back to top ]