Fターム[4F204AD20]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (5,039) | 形状、構造 (3,379) | 層状体、積層体 (244)

Fターム[4F204AD20]に分類される特許

41 - 60 / 244

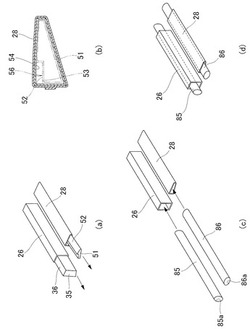

航空機翼構造の成形方法

【課題】飛行性能及び外観性の向上が図れる航空機翼構造の成形方法を提供する。

【解決手段】中空構造物用プリプレグ成形体26、28が、それぞれに対応する成形型としての前縁型、前中間用シリコン樹脂製中子型35、後中間型、後縁用シリコン樹脂製中子型51び後縁用金属製中子型53に前縁用プリプレグ、前中間用プリプレグ、後中間用プリプレグ、後縁用プリプレグを両端部が重なる形で巻き付けるように形成され、その重なり部が中間桁となる領域に配置される。

(もっと読む)

発泡成形体及びその発泡成形方法並びに発泡成形体用のシート材

【課題】シート材の透気抵抗度の調整が容易であり、発泡成形時にシート材に発泡性原料を含浸させることなくシート材を成形型の成形面に容易に倣わせることができ、目的とする形状を安定して得ることができる発泡成形体及びその発泡成形方法並びに発泡成形体用のシート材を提供すること。

【解決手段】発泡成形体1は、発泡成形体1の外面にシート材3が一体化されたものである。シート材3は、延伸加工を行って複数の微細孔を形成してなる延伸多孔質フィルム31と、不織布32との積層体で構成され、気体を透過させる一方、液体は透過させない性質を有している。発泡成形体1は、シート材3の不織布32側が発泡成形体1の外表面側に配置されて、シート材3と発泡成形体本体2とが一体化されて形成されている。

(もっと読む)

偏光素子

【課題】偏光レンズ等の偏光素子の機械加工に際して、偏光フィルムまたは偏光シートと透明合成樹脂層との界面に剥離が発生することがない偏光素子を提供すること。

【解決手段】偏光フィルム(又は偏光シート)13の片面又は両面に重合性液状材料を重合硬化させた透明合成樹脂層(レンズ層)15、15を有して注型成形された偏光素子11。偏光フィルム(又は偏光シート)13と透明合成樹脂層15との間にゴム状弾性を有する接着剤層14を介在している。

(もっと読む)

積層体の製造方法

【課題】反りが少なく、透明性、樹脂基材と機能性層との密着性に優れ、また機能層によりそれぞれ優れた性能が得られ、さらに光学歪が少なく、表面欠陥が少なく外観に優れた積層体を製造する。

【解決手段】機能性層付き転写フィルムの前記機能性層が形成されていない面を型へ貼り合わせる第1の工程、前記フィルムが貼り合わされた型と他の型を、前記フィルム側が内側に位置するように向かい合わせて鋳型を作製する第2の工程、前記鋳型に樹脂原料を注入し注型重合を行う第3の工程、重合終了後、該重合により形成された樹脂基材上に、前記フィルムが積層された樹脂積層体を鋳型から剥離する第4の工程、及び、その後機能性層を樹脂基材側に残してフィルムを剥離する第5の工程、を含む積層体の製造方法。

(もっと読む)

ガラス繊維織物強化ポリカーボネート樹脂成形体の製造方法、樹脂含浸シート及びガラス繊維織物強化ポリカーボネート樹脂成形体

【課題】煩雑な工程を経なくとも気泡がなく熱膨張係数の低いガラス繊維織物強化ポリカーボネート樹脂成形体を提供可能な製造方法を提供すること。

【解決手段】ポリカーボネート樹脂の溶液を含浸させたガラス繊維織物から、前記溶液中の溶媒を除去して得た樹脂含浸シートと、ポリカーボネート樹脂フィルムとの積層体を、加熱及び加圧する、ガラス繊維織物強化ポリカーボネート樹脂成形体の製造方法であって、前記樹脂含浸シートのガラス含有率は60〜95質量%であり、前記ガラス繊維織物強化ポリカーボネート樹脂成形体のガラス含有率は5〜40質量%である、製造方法。

(もっと読む)

樹脂成形品の製造方法およびこの方法により得られる樹脂成形品

【課題】光反射性の層を含む装飾部材とする樹脂成形品を一体的に圧縮成形する新たな製造方法を提供する。

【解決手段】後退面21を有する光透過性の樹脂層11と、少なくとも後退面21を覆うように形成された光反射性の樹脂層12とを備えた樹脂成形品13を、樹脂層1と樹脂層2との積層体である予備成形体3から圧縮成形する。具体的には、予備成形体3を成形型19内で加熱しながら成形型19の凸部18aによって樹脂層2側から樹脂層1側へと押圧することにより、樹脂層1,2の界面41を後退面21の位置へと移動させながら予備成形体3を樹脂成形品13へと圧縮成形する。このとき、樹脂層1を構成する樹脂αが樹脂層2を構成する樹脂βよりも高い流動性を有するように、両樹脂α,βを、樹脂αのガラス転移温度が樹脂βの同温度よりも低くなるように選択する。

(もっと読む)

車両用シートのクッション材及びその製造方法

【課題】クッション材の各種性能を極力維持しつつ、ポリウレタンフォームの使用量を低減することにある。

【解決手段】クッション材4Pが、ポリウレタンフォームからなる着座部10と、弾性を有する繊維積層体12pからなる支持部12とを有するとともに、支持部12の弾性を維持しつつ、着座部10と支持部12を直接的に結合する構成である。

(もっと読む)

成形品及びその製造方法

【課題】導電材料層を含む基材に折れ曲がり部が設けられている成形品を安価に製造し得る成形品の製造方法を提供する。

【解決手段】成形品の製造方法は、(a)透明なプラスチック材料から成る基材11の表面に、針状の導電材料が分散した溶液を用いた成膜法に基づき、針状の導電材料が無秩序に堆積して成る導電材料層(一次元導電材料のネットワークから成る導電材料層)12を形成した後、(b)導電材料層12を含む基材の部分に折れ曲がり部13を設ける工程から成る。

(もっと読む)

エレベータ用かご及びその製造方法

【課題】軽量、難燃性を確保しつつ、剛性、曲げ強度等の機械的強度が向上したエレベータ用かごを得る。

【解決手段】この発明に係るエレベータ用かごは、繊維強化複合材料からなるスキン材8で表面を覆ったパネル6により区画されたかご室を有するエレベータ用かごにおいて、スキン材8は、補強繊維に難燃性樹脂を含浸させた難燃層10と、この難燃層10に積層して設けられ補強繊維に非難燃性樹脂を含浸させた非難燃層9とが一体化されて構成されている。

(もっと読む)

金属箔積層体の製造方法

【課題】複数の絶縁基材からなる積層基材の両側に一対の金属箔が貼着された金属箔積層体を製造する際に、この金属箔積層体の吸湿はんだ耐熱性を改善する。

【解決手段】絶縁基材2aを複数積層した状態で加圧して一体化させることにより、積層基材2を作製する。次に、この積層基材2を熱処理する。その後、この積層基材2を一対の金属箔3A、3Bで挟み込んで加熱加圧して一体化させることにより、金属箔積層体を製造する。これにより、積層基材2の熱処理を行う前に予め複数の絶縁基材2aを互いに密着させて界面の発生を防ぐことができる。その結果、吸湿はんだ耐熱試験で絶縁基材2aの表面に膨れが生じなくなり、吸湿はんだ耐熱性に優れる金属箔積層体を得ることができる。

(もっと読む)

複合材料製構造部材の成形方法

【課題】繊維しわを低減させることにより、良質な成形品の製造を可能とする。

【解決手段】成形型にプリプレグ積層品を押圧する際に、繊維配向の異なる複数のプリプレグを平板状に積層することにより、成形型用のプリプレグ積層品を作製する作製過程と、作製過程にて作製された成形型用のプリプレグ積層品を成形型に押圧する押圧過程とを有し、作製過程では、繊維配向がしわ発生方向と一致または近似する注目プリプレグにおいては、しわ発生部位またはその近傍でしわ発生を抑制するのに有効な方向に沿って分割し、分割後のプリプレグを用いてプリプレグ積層品を作製する。

(もっと読む)

金属箔積層体の製造方法

【課題】金属箔積層体を製造する際に、その外観を良好にし、平面度を向上させる製造方法を提供する。

【解決手段】樹脂含浸基材2を一対の第1金属箔3、一対の第1スペーサー5、一対の第2スペーサー18および一対の第1クッション材20で順に挟み込んだ第1積層体8を、一対の金属板6および一対の第2クッション材7で順に挟み込んだ層構成を有する第2積層体9を作製する。この第2積層体9をその積層方向に一対の熱盤で加熱加圧する。第1金属箔3と金属板6との間に第1スペーサー5、第2スペーサー18および第1クッション材20が介在しているため、第1金属箔3に凹凸が生じたり、加圧バランスが崩れたりする事態は生じない。熱盤と金属板6との間に第2クッション材7が介在しているため、過昇温が起こらない。

(もっと読む)

金属箔積層体の製造方法

【課題】良好な外観を有する金属箔積層体を製造する。

【解決手段】樹脂含浸基材2を一対の銅箔3A、3Bおよび一対のスペーサー銅箔5A、5Bで順に挟み込んだ第1積層体8を、一対のSUS板6A、6Bおよび一対のアラミドクッション7A、7Bで順に挟み込んだ層構成を有する第2積層体9を作製する。その後、この第2積層体9をその積層方向に一対の熱盤で加熱加圧して、樹脂含浸基材2の両側に一対の銅箔3A、3Bが貼着された金属箔積層体を製造する。これにより、各銅箔3と各SUS板6との間に各スペーサー銅箔5が介在しているため、銅箔3に凹凸が生じる事態は生じない。また、各熱盤と各SUS板6との間に各アラミドクッション7が介在しているため、熱盤から金属箔積層体へ伝わる熱量が増大して過昇温が起こる事態は生じない。

(もっと読む)

繊維強化複合材料の製造方法

【課題】強化繊維と熱可塑性樹脂とからなる繊維強化複合材料成形板の賦形と打ち抜き、またはトリミングを1工程の型締めで可能とする繊維強化複合材料の製造方法を提供すること。

【解決手段】強化繊維と熱可塑性樹脂とからなる繊維強化複合材料成形板を、熱可塑性樹脂が結晶性の場合は融点以上の温度まで、非晶性の場合はガラス転移温度以上の温度まで予備加熱し、予備加熱温度よりも低い温度でありかつ結晶性樹脂の場合は融点以下、非晶性樹脂の場合はガラス転移温度以下の一定温度に保持された金型中で賦形し、金型中の切削機能部分にて打ち抜きまたはトリミングすることを特徴とする繊維強化複合材料の製造方法。

(もっと読む)

繊維強化樹脂製管用継手の成形方法

【課題】シワの発生がなく、外観良好で、強度を保持させた繊維強化樹脂製管用継手が得られる成形方法を提供する。

【解決手段】管用継手の成形方法を、管用継手半割成形型1上に強化繊維基材2を積層して強化繊維基材層を形成し、この強化繊維基材層をバッグフィルム6で管用継手半割成形型1上に気密に覆うとともに、バッグフィルム6内を真空状態に減圧する減圧ラインおよびバッグフィルム内に樹脂を注入する注入ラインを接続し、バッグフィルム内に減圧下で流動性樹脂を吸引注入し、樹脂を固化して管用半割継手部材を形成し、管用半割継手部材同士を合体するものとする。

(もっと読む)

樹脂シートの微細貫通孔成形方法及び微細構造転写成形装置

【課題】針状、円錐あるいは台形状等種々の形状の貫通孔を明けることができ、バリや穴底の丸まりや形状不良がほとんど無く、形状・寸法精度に優れ、大面積にわたり均一な性状の微細孔を有する樹脂シートを製造する方法を提案する。

【解決手段】本発明に係る樹脂シートの微細貫通孔成形方法は、微細突起を有する加熱されたスタンパ上に樹脂シートを供給する段階と、前記樹脂シート上に溶融樹脂媒体を供給する段階と、前記溶融樹脂媒体を介して軟化した前記樹脂シートを押圧し、前記微細突起によりその樹脂シートを穿孔する段階と、前記溶融樹脂媒体及び前記樹脂シートを押圧しつつ冷却する段階と、固化した前記溶融樹脂媒体及び前記加工された樹脂シートを前記スタンパから剥離する段階と、前記加工された樹脂シートと前記固化した溶融樹脂媒体とを剥離する段階と、を有している。

(もっと読む)

合成樹脂成形品及びその製造方法

【課題】 表面層と裏面層とを有する合成樹脂成形品であっても、深み感や立体感を現出することができて意匠性を高めることができ、しかも、この成形品の強度を向上させることができる合成樹脂成形品及びその製造方法を提供する。

【解決手段】 本発明の合成樹脂成形品は、第1の合成樹脂組成物71よりなり透明性又は半透明性を有する表面層73と、第2の合成樹脂組成物72よりなる裏面層74と、表面層73と裏面層74との界面に設けられて表面層73及び裏面層74と一体となった界面層シート6とを備えている。前記界面層シート6に、表面層73側が突出し且つその裏側が凹んだ凸曲部61又は表面層73側が凹み且つその裏側が突出する凹曲部62が設けられた。

(もっと読む)

複合材成形品の成形方法

【課題】排気がスムーズで成形品を効果よく成形し、且つ、成形品にピンホールがなるべく形成されない、複合材成形品の成形方法の提供、並びに、成形と同時に成形品の表面に装飾模様をつけることで、成形後の装飾工程を省くことができる、複合材成形品の成形方法を提供する。

【解決手段】複数層の層状プリプレグを積層してから成形型内に入れて成形/硬化させる複合材成形品の成形方法において、前記成形型は、成形型の内面に、陰刻模様を、前記成形型の成形圧力による、前記積層後の層状プリプレグの外表面の絞り変形より深く、型外と連通するように形成する複合材成形品の成形方法。

(もっと読む)

箱型成形品

【課題】特殊な材料の使用や複雑な型構造といった制約がなく、側面の倒れ変形が発生しても、側面の上端部が所望の形状となるように、側面の高さ方向に反りを生じさせる構造を有する、または、側面の倒れ変形を抑制することのできる箱型成形品を提供する。

【解決手段】底面2と側面3とを有し、加熱成形して作られる箱型成形品において、側面3の高さをL[mm]、加熱成形時の温度から室温に冷却されたときの底面2と側面3のなす角の角度変化分をΔθ[rad]としたときに、冷却後の側面の高さ方向の曲率κ[1/mm]が0<κ<4Δθ/Lの範囲にあることを特徴とする箱型成形品。

(もっと読む)

シートパッドおよびその製造方法

【課題】厚みが薄くても座り心地の良さを確保しつつ、見栄え良く表皮をカバーリングできるシートパッドおよびその製造方法を提供することである。

【解決手段】シートパッド30は、軟質性ウレタン発泡樹脂20から成っており、その表面の一端側から他端側に向けて厚みが漸次減少するように高密度軟質性ウレタン発泡樹脂10が積層されている座面と、その表面に高密度軟質性ウレタン発泡樹脂10が積層されている側面とを有し、座面の高密度軟質性ウレタン発泡樹脂10と側面の高密度軟質性ウレタン発泡樹脂10とは連続して設けられた構成となっている。

(もっと読む)

41 - 60 / 244

[ Back to top ]