Fターム[4F204AD20]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (5,039) | 形状、構造 (3,379) | 層状体、積層体 (244)

Fターム[4F204AD20]に分類される特許

81 - 100 / 244

積層シートの製造方法

【課題】既存の製造設備にも適用することができ、補強材であるガラス繊維網状体とフッ素樹脂フィルムとを高い接着強度で連続的に積層することができる積層シートの製造方法を提供する。

【解決手段】融点がTA(℃)のフッ素樹脂フィルムAと、バインダーでガラス繊維ヤーンを網目状に固定したガラス繊維網状体Xと、融点がTB(℃)のフッ素樹脂フィルムBと、融点がTC(℃)のフッ素樹脂フィルムCとを、この順に重ねた状態で、フッ素樹脂フィルムCに接するロール11(温度T1(℃))、および前記ロール11と対向してフッ素樹脂フィルムAに接するロール12(温度T2(℃))により、TC>T1>TB、かつT1>TA>T2の条件で連続的に加熱加圧し、溶融接着して積層する積層シートYの製造方法。

(もっと読む)

複合材製品製造方法

【課題】シリコンバッグの経済性を維持しつつ、作業性及び品質を向上させることができる複合材製品製造方法を提供する。

【解決手段】成形型1の上に載置した強化繊維基材2をシリコンシート10に封入する密封工程と、成形型1とシリコンシート10との間に形成された成形空間内から真空引きする真空吸引工程と、真空とした成形空間の内部に液状樹脂9を注入して強化繊維基材2に含浸させる注入・含浸工程と、強化繊維基材2に含浸した液状樹脂9を硬化させる樹脂硬化工程と、を備えている真空含浸工法を用いて複合材製品を製造する複合材製品製造方法において、シート状素材として薄肉化した透明なシリコンシート10が用いられている。

(もっと読む)

筐体及びその成形方法

【課題】薄肉化・軽量化が容易で寸法安定性が高く、強度、難燃性及び加工歩留まりを向上しうる筐体及びその成形方法を提供する。

【解決手段】複数の空孔32が形成された樹脂シート30を少なくとも1枚含む複数の樹脂シート20,30,40を積み重ね、多層樹脂シート50を形成する工程と、多層樹脂シート50をプレス成形し、内部に複数の空孔32が形成された筐体を10形成する工程とを有する。

(もっと読む)

木質化粧板の製造方法

【課題】厚いクリア塗膜を有する木質化粧板を、効率的且つ低コストに、しかも高度な意匠性をもって有利に製造し得る方法を提供する。

【解決手段】上型34と下型36との型合わせにより収容部44を形成すると共に、上型34に取り付けられた被塗膜形成材28を収容部44内に収容せしめて、収容部44内に塗膜形成キャビティ62を形成し、その後、注入孔50を通じて、塗膜形成キャビティ62内にクリア塗料70を注入して、塗膜形成キャビティ62内を排出孔52に向かって流動させ、それに伴って、塗膜形成キャビティ62内の空気を排出孔52から外部に排出させつつ、クリア塗料70を塗膜形成キャビティ62内に充填して、硬化せしめることにより、被塗膜形成材28の意匠面24上にクリア塗膜を形成するようにした。

(もっと読む)

複合材料メンバーとその作製方法

【課題】ゴム子と複合繊維子を一体に結合する複合材料メンバーとその作製方法を提供する。

【解決手段】金型を利用し、金型は、第1金型と、第2金型と、を含み、第2金型は一つの金型空洞を有し、第1金型に複合繊維子32を入れ、複合繊維子32は、樹脂3202で少なくとも一つの繊維層3204を覆って構成されるステップと、第1金型と第2金型を型合せるステップと、金型空洞にゴムを充填することにより、複合繊維子3204の樹脂3202にゴム子34を成形するステップと、を含む。

(もっと読む)

絶縁シートの製造方法

【課題】熱伝導性及び絶縁性が比較的高い絶縁シートの製造方法を提供する。

【解決手段】無機フィラー3とポリマー成分4とを備えるポリマー組成物をシート状に成形してポリマーシート2a、2a’を形成するポリマーシート形成工程と、少なくとも2枚の該ポリマーシート2a、2a’を積層して熱プレスし2層以上のポリマー層2b、2b’を有する積層体2cを形成する熱プレス工程とからなる絶縁シートの製造方法であって、ポリマーシート形成工程ではポリマー層2b、2b’の無機フィラー3を該ポリマー層2b、2b’から突き出させ得るように、最大粒径が該ポリマー層2b、2b’の厚さよりも大きな無機フィラー3を用い、熱プレス工程ではポリマー層2b、2b’から無機フィラー3を突き出させて、該無機フィラー3を積層体2cを形成するポリマー層2b、2b’に挿入させる。

(もっと読む)

熱可塑性プラスチック−連続繊維混成複合体の製造方法

本発明は、熱可塑性プラスチック−連続繊維混成複合体の製造方法に関し、より詳細には、熱可塑性プラスチック−連続繊維混成複合体の製造方法において、a)ガラス繊維束を広幅に均一に広げる段階と、b)広げられたガラス繊維を加熱する段階と、c)加熱されたガラス繊維とテープ状の熱可塑性プラスチックとを接合し、熱可塑性プラスチック−連続繊維接合体を形成する段階と、d)前記接合体をジグザグに折り重ねて多層熱可塑性プラスチック−連続繊維接合体を形成する段階と、e)前記多層熱可塑性プラスチック−連続繊維接合体を圧着させる段階とからなる、製織が容易で、製織後の熱溶融含浸時、均一性及び含浸性に優れた熱可塑性プラスチック−連続繊維混成複合体の製造方法に関する。  (もっと読む)

(もっと読む)

配線板の製造方法

【課題】放熱特性が高い配線板を少ない工数で得ることができる配線板の製造方法を提供する。また、金属層と第1樹脂絶縁層との接着性を向上させる。

【解決手段】第1樹脂絶縁層2と、厚み0.5mm以上の第1金属層1と、厚み1mm以上の第2金属層3で構成され、第1金属層1の端縁は第1樹脂絶縁層2の周縁より内側に位置し、第1樹脂絶縁層2には第1金属層1の端縁全周に接するように第2樹脂絶縁層4が付加されており、少なくとも第1金属層1が電気配線の機能を有する配線板の製造方法であって、第1樹脂絶縁層2と第1金属層1及び第2金属層3の一体化、ならびに第2樹脂絶縁層4の付加の成形は同一金型内で実施される。そして、第2樹脂絶縁層4は前記金型へ溶融樹脂を注入して成形され、第1樹脂絶縁層2は金型の型締め圧力と溶融樹脂注入の圧力によって加圧成形される。

(もっと読む)

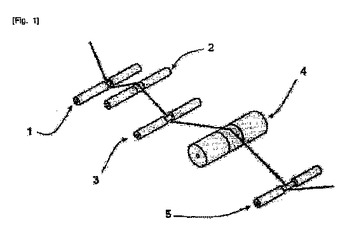

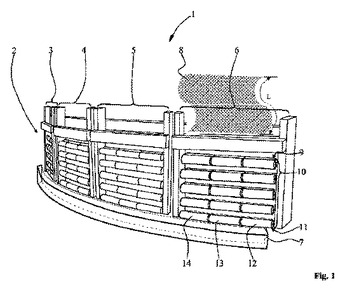

外形を備えたプリフォームを形成すべく補強繊維構造体の部分を配置し、同部分に襞を形成するための方法および装置

本発明は、乾燥したシート状構造体(55)のウェブ形式の複数の部分(8、25、45、54)を自動的に配置し、同部分に襞を形成するための装置(1、15)に関し、これを繰り返すことにより、コア(7、19)に外形を備えたプリフォーム(53)を形成し、複合材料から強化プロフィールを形成する。部分が2つのローラコンベア(9、10、21、22)間にてカセット(3乃至6、20)に保持され、コア(7、19)に同時に配置されることにより、外形を備えたプリフォーム(53)は、高い寸法精度と同時に高い生産性にてCRPプロフィールを形成する。プリフォーム(53)は合成要素を形成すべく型中にて硬化可能なプラスチック材料に浸されるRTM装置にて処理される。さらに、本発明は少なくとも一軸に対して湾曲されるように形成されるCRPプロフィールを効率的に形成する方法に関する。  (もっと読む)

(もっと読む)

一体化成形品の製造方法

【課題】2つの異なる材料が接合される接合部において、接合強度の優れた一体化成形品の製造方法を提供する。

【解決手段】少なくとも一部に熱可塑性樹脂を有する繊維強化複合材料板(I)と、被着部材(II)を接合させて一体化成形品(III)を製造する方法において、該繊維強化複合材料板(I)の端部に段差形状を設け、次いで、該繊維強化複合材料板(I)を金型内部に挿入し、該被着部材(II)を射出成形することで、該繊維強化複合材料板(I)と該被着部材(II)を接合する工程などを有する、一体化成形品の製造方法。

(もっと読む)

絶縁性シート、その製造方法及び樹脂成形品

【課題】アルミニウム蒸着膜等の導電性膜の長所を生かしつつ、絶縁性や電波透過性の性能に優れた絶縁性シートを提供する。

【解決手段】図1の(1)を参照して、本発明の絶縁性シート20は、基体シート1表面の一部または全部に導電層2を備え、導電層2の一部が切断され絶縁化された部分4が形成されるように構成されている。絶縁性シート20を用いて製造された樹脂成形品は、目視外観上は金属調等の導電性の意匠であるように見えるが、絶縁性を呈して電波透過性などの機能を呈することができる。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】良好な流動性、複雑な形状の成形追従性を有し、繊維強化プラスチックとした場合、優れた力学特性、その低バラツキ性、優れた寸法安定性を発現する繊維強化プラスチックの製造方法を提供する。

【解決手段】少なくとも、(a)プリプレグ基材1に、刃を配置した抜き型を押し当てて複数の断続的な切込2を挿入し、短繊維群4を形成する切込挿入工程、(b)前記工程と同時または連続して、前記短繊維群4を含むプリプレグ基材1を所定形状に切り抜く切抜工程、(c)前記プリプレグ基材1を複数枚積層する積層工程、(d)成形型の屈曲部8の少なくとも一部に前記短繊維群4をあてがい、前記成形型の屈曲部8に沿わせる成形工程を経て繊維強化プラスチック9を成形する、繊維強化プラスチックの製造方法。

(もっと読む)

熱防御複合材の製造方法

【課題】応力破断の問題が発生しにくく、かつ超軽量アブレータPICAと同レベルの密度を持ちながらPICAと同等又はより優れた耐熱性能を達成することができる積層型アブレータを簡便な手法で製造する方法を提供する。

【解決手段】樹脂が含浸した強化繊維からなる熱防御複合材の製造方法において、強化繊維に熱硬化性樹脂を含浸させてなる複合シートを複数枚準備し、当該複数枚の複合シートを積層して、ホットプレスなどの加熱・加圧によって一体成形を行うことによって前記熱防御複合材を得る。

(もっと読む)

インシュレータの圧縮成形方法

【課題】圧縮成形によって金属箔付きインシュレータを折り曲げ予定線に沿って該インシュレータを凸状に直角に折り曲げる自動車車体等に取付けられるアルミ箔等の圧縮成形方法を提供する。

【解決手段】マット様物体に未硬化の熱硬化性樹脂を含浸させた金属箔付きインシュレータの圧縮成形方法であって、該インシュレータを加熱フォーミングプレスするとともに、該加熱フォーミングプレス用の金型内に設けられたスリット形成刃体11によって該インシュレータの折り曲げ予定線に沿ったスリットを該金属箔2に形成することにより前記課題を解決した。

(もっと読む)

宝石をインサートした樹脂成形品の製造方法

【課題】樹脂成形品からの宝石の脱落に抵抗性があり、また、製造工程数が少ない宝石をインサートした樹脂成形品の製造方法を得る。

【解決手段】 以下の工程からなる樹脂成形品の製造方法である。

(イ)A金型21の内表面22とB金型31の内表面32により形成されるキャビティー36内に宝石10を配置する工程であって、宝石10のテーブル面11をA金型の内表面22に接触した状態に配置する工程。(ロ)A金型とB金型を型締めし、キャビティー内に溶融樹脂を注入する工程。(ハ)溶融樹脂が固化した後に、A金型とB金型を型開きし、樹脂成形品を取り出す工程。

(もっと読む)

水回り用樹脂成形体

【課題】

凹凸のある部材の外観を維持しつつ、水回り用樹脂部材としての必要な物性である、耐水性を両立させることが難しかった。

【解決手段】

本発明によれば、凹凸のある部材を、完全もしくは一端を除いて透明樹脂で埋包したことを特徴とする水回り用樹脂成形体を提供する。また、本発明によれば、前記水回り用樹脂成形体が板状であることを特徴とする水回り用樹脂成形体を提供する。このような構成により、耐水性と凹凸部材の外観とを備えるものである。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】良好な流動性、複雑な形状の成形追従性を有する基材を用いて、繊維強化プラスチックとした場合、優れた力学特性、その低バラツキ性、優れた寸法安定性を安定して発現する高品位・高品質の繊維強化プラスチックの製造方法を提供すること。

【解決手段】板厚の異なる段差部を有する繊維強化プラスチックを、

(1)プリプレグ基材の積層数が多い厚肉部と、プリプレグ基材の積層数が少ない薄肉部と、厚肉部と薄肉部との境界である段差部とが形成されるように積層し、板厚の異なる平板状の積層体を得、

(2)成形型に設けられている段差部に、積層体の段差部が位置するように位置決めして配置し、積層体を伸長させて充填させ、

(3)前記成形型から前記繊維強化プラスチックを取り出して、成形する。

(もっと読む)

繊維強化部材の製造方法

【課題】製造される繊維強化部材の表面に意匠面が形成される場合において、簡易な方法で、少なくとも該意匠面に生じ得るひけやクラックを効果的に抑止することのできる繊維強化部材の製造方法を提供する。

【解決手段】本発明の繊維強化部材の製造方法は、一層の繊維強化材SZもしくは複数の繊維強化材SZの積層体からなる繊維強化基材SKを、成形型10のキャビティC内に収容する前段階で、もしくは収容した後に、該繊維強化基材SKの表面の一部もしくは全部に熱伝導性物質Nを塗布もしくは散布し、マトリックス樹脂MをキャビティC内に注入して繊維強化基材SKに含浸させ、熱硬化させて繊維強化部材SBを製造するものである。

(もっと読む)

積層体の製造方法

【課題】 本発明の課題は、金属層/ポリイミド系樹脂層/金属層の構成物を効率良く製造する方法を提供することにある。

【解決手段】ポリイミド系樹脂層の片面に金属層を有する積層体を用い、ポリイミド系樹脂層同士を重ね合わせて熱圧着することにより、ポリイミド系樹脂層の両面に金属層が直接積層された積層体を製造する方法において、熱圧着する以前に、過熱水蒸気を用いてポリイミド系樹脂層を加熱熱処理する工程を含むことを特徴とする。

(もっと読む)

多孔質シートおよびその製造方法、並びに断熱シート

【課題】静電気の発生を抑制でき、且つ、十分な断熱性を備えた、断熱材に使用可能なシート材を提供する。

【解決手段】(I)ポリテトラフルオロエチレンとカーボン粒子とを含むシート状成形体を複数準備する工程と、(II)複数の前記シート状成形体を重ね合わせて圧延する工程と、を含む多孔質シートの製造方法。工程(I)と工程(II)とが交互に繰り返されてもよい。また、シート状成形体として、例えば、ポリテトラフルオロエチレンとカーボン粒子とを含む混合物をシート状に成形した母シートを用いることもできるし、母シートを複数重ね合わせて圧延することによって得られる積層シートを用いることもできる。

(もっと読む)

81 - 100 / 244

[ Back to top ]