Fターム[4F204AG05]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 一般形状、構造物品(用途物品優先) (4,801) | 表面凹凸 (458)

Fターム[4F204AG05]に分類される特許

161 - 180 / 458

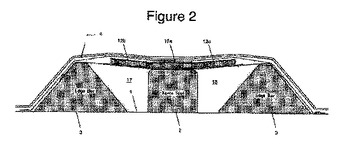

表面に図示記号を有する超吸収性発泡体

超吸収性発泡体は、乾燥発泡体の総重量に対して、少なくとも1質量%の無機粉末固体を含み、少なくとも1つのその表面に図示記号を有する。前記発泡体は、対応する量の無機固体を含有する発泡モノマー混合物を、少なくとも1つのその内壁表面に図示記号を有する成形型の中で重合することを特徴とする方法により得ることができる。 (もっと読む)

レンズシートの製造方法

【課題】添加剤の使用をせず、従来に比して型と樹脂組成物との剥離性が向上することを可能にする成形方法を提供する。

【解決手段】レンズ型を洗浄する洗浄工程と、洗浄後の前記レンズ型を大気中で乾燥する乾燥工程と、透光性基材9と前記レンズ型7との間に活性エネルギー線硬化性組成物10を供給し、前記透光性基材を通して活性エネルギー線を照射することで前記活性エネルギー線硬化性組成物を硬化して前記レンズ型と相補的な形状で活性化エネルギー線硬化樹脂からなるレンズ部を形成する硬化工程と、レンズ部及び前記透光性基材を一体として前記レンズ型から離型することにより、少なくとも前記透光性基材の一方の面上にレンズ部を備えたレンズシートを形成する離型工程と、を含むレンズシートの製造方法。

(もっと読む)

断熱シートとその製造方法および被覆材とその製造方法ならびに被覆材の施工方法

【課題】単位厚さ当たりの断熱性能と防音性能とを向上させて薄肉化を図り、複雑な立体形状の施工対象にも変形に対する追従性を高めて密着性を向上させ、施工効率の向上を図る。

【解決手段】伸張性布材4、5に熱融着性素材を含ませて構成し、伸張性布材4の一面に、断熱体6が配合され熱融着性を有する弾性樹脂7の液を塗布して乾燥させ、伸張性布材4に弾性樹脂7の層を形成し、伸張性布材4の弾性樹脂7側の面に他方の伸張性布材5を重ねて融着し、伸張性布材4、5により構成される両外層間に弾性樹脂の中間層3が形成された断熱シート2を製造する。この断熱シート2を加熱して所望の形状にプレス加工し、その後打ち抜き加工により最終製品の被覆材30を得る。

(もっと読む)

プラスチック薄膜の製造方法

【課題】貫通孔を成形すると同時に残膜を材料薄膜から分離除去することができるとともに、遊離した残膜を同時に処理できるプラスチック薄膜の製造方法を提供する。

【解決手段】厚み方向に貫通する複数の貫通孔を備えるプラスチック薄膜の製造方法であって、材料薄膜を、少なくとも塑性変形可能温度まで加熱する加熱工程S1と、加熱した材料薄膜を、貫通孔を形成する押し型と対向型部との間で加圧して、上記押し型を上記材料薄膜に押し入れる1次加圧工程S2と、上記押し型を押し入れた材料薄膜を、上記押し型による塑性変形が制限される温度以下まで冷却する冷却工程S3と、上記押し型を押し入れた材料薄膜を上記対向型部から離間させる中間脱型工程S4と、上記材料薄膜を、上記押し型と変形可能な対向基材との間で再加圧することにより、上記押し型の先端部と上記対向基材との間に残留する残膜を上記材料薄膜から分離させる2次加圧工程S6とを含んで構成される。

(もっと読む)

機能性膜の製造方法および製造装置

【課題】均一でシャープな先端を持つ高アスペクト比構造を有し、欠陥の少ないアレイ状に形成された高アスペクト比構造を有する機能性膜の製造方法を提供することを目的とする。

【解決手段】微細な凹部アレイが形成されたスタンパー13に塗布したポリマー樹脂の溶解液16を、前記凹部アレイの凹部15に注入し、前記凹部アレイを前記樹脂ポリマー16に転写することにより、表面に前記凹部アレイの反転型である高アスペクト比構造の微細な凸部アレイが形成された機能性膜を製造する方法において、前記スタンパー13に塗布したポリマー樹脂の溶解液16を前記スタンパー13側に加圧することにより、前記溶解液16を前記スタンパー13の凹部15先端まで注入することを特徴とする機能性膜の製造方法である。

(もっと読む)

基材レス機能性部材の製造方法

【課題】特定の機能を発揮しうる機能性部材に関し、基材を有することにより生じる弊害、即ち、機能性部材のカールの発生を防止しつつ当該部材の薄型化が可能な基材レス機能性部材を、効率良く製造する方法を提供する。

【解決手段】本発明の基材レス機能性部材10は、(1)基材1と、所定の凹凸パターンを有する型2との間に、凹凸パターンを転写するための電離放射線硬化型樹脂を含む機能層3を充填する工程、(2)充填された機能層3に電離放射線を照射して機能層3を半硬化させた後、機能層3及び基材1を型2から剥離する工程、(3)機能層3の一部に接着シート4を貼り付け、接着シート4が貼り付いた部分を起点にして機能層3を基材1から剥離する工程を順に行うことにより製造するものである。

(もっと読む)

樹脂の糸曳切断方法、樹脂の糸曳切断装置及び樹脂の成形方法

【課題】溶融樹脂を金型表面に塗布した後、塗布した樹脂を加圧して成形する溶融樹脂の微細転写プロセスにおいて、塗布した溶融樹脂と樹脂を塗布する装置との間に形成される樹脂残留物を良好な状態で切断する技術を提供する。

【解決手段】熱可塑性樹脂を溶融し、該溶融樹脂2をダイ開口部4から吐出しながら下金型表面5に塗布し、前記塗布した溶融樹脂を上金型18で加圧転写する成形方法において、前記ダイ開口部からの溶融樹脂の吐出を停止後、前記ダイ開口部からの溶融樹脂の吸引を行いながら、前記ダイ開口部を前記下金型表面から解離移動することにより、塗布を完了した位置で前記ダイ開口部と前記下金型表面上に塗布した溶融樹脂6との間に連続して形成される樹脂残留物7を延伸して薄い固体のフィルム状に変形させ、その後前記フィルム状に延伸された樹脂10をダイの幅方向にカッター14で切断する。

(もっと読む)

熱プレス成形装置及び同装置のための金型システム

【課題】熱プレス成形において、熱可塑性板とスタンパとの接触状態を均一化する。

【解決手段】ボルスタ102と、スライド104と、スライド104を駆動する駆動装置106とを有するプレス装置と、ダイセット112,114を有する熱プレス成形装置100であり、ダイセット112,114は、内部に収容空間を有する枠体120と、枠体120の内部に挿入され、収容空間の容積を可変するようにスライドする熱板136と、収容空間に収容され、収容空間が縮小するように底板がスライドすると圧縮されるゴム部材138と、枠体に取り付けられ、収容空間に面する内面とスタンパ142を支持する外面とを有する可撓な天板140とを有する。収容空間が縮小するように熱板136がスライドすると、天板140は圧縮されたゴム部材138の弾性力を内面に受けて外方へ変形する。

(もっと読む)

トリム材の製造方法及び製造装置

【課題】補強用の芯材が埋設されたウェザーストリップの切断端面に芯材が露出することを確実に防止できるようにする。

【解決手段】把持型32に把持されたウェザーストリップ本体20の被覆予定端面21と成形型35の被覆部成形部52との間に未加硫のシート状のゴム材料29を配置した後、成形型35を接近移動させて両型32,35を当接させることで、ウェザーストリップ本体20の被覆予定端面21と被覆部成形部52との間に形成されたキャビティ52a内にゴム材料29を充填して被覆部を成形し、この被覆部とウェザーストリップ本体20の被覆予定端面21とを加硫接合する。これにより、ウェザーストリップ本体20の被覆予定端面21(芯材が埋設された取付部の切断端面)を被覆部で被覆して、ウェザーストリップの切断端面に芯材が露出することを防止する。

(もっと読む)

被成形材の成形方法

複合部品の製造における被成形材を成形する製造方法に関するものである。その方法は、雄型の上に、前記雄型の頂部の上に位置する第1の部位及び該雄型の片側に突き出す第2の部位とを有する前記被成形材と隔壁を載置する工程と、前記隔壁の全域に亘って圧力差を与え、前記圧力差を与える際に前記雄型を超えて前記隔壁を広げることにより、前記雄型の側部に前記被成形材の第2の部位を接触させて次第に変形させる工程を有する。前記隔壁は、該隔壁の平面内で5MPa超の引張係数を有する。任意に、支持膜は、前記被成形材の対向する側部に載置しても良い。支持膜が使用される場合において、前記隔壁は、該隔壁の平面内で、支持膜の平面内における剛性よりも大きい剛性を有する。  (もっと読む)

(もっと読む)

両面賦型シートの製造方法、両面賦型シートの製造装置、両面賦型シート

【課題】大型のシートを製造する場合であっても、表裏の形状の位置を正確に合わせることができる両面賦型シートの製造方法、両面賦型シートの製造装置、両面賦型シートを提供する。

【解決手段】第1のカメラ群342と第2のカメラ群352とにより、第1の基準形状212と第2の基準形状223に対応する型側基準形状420bとの相対位置関係を観察しながら、温調台313の上に載せられた成形型420を、温調台313により温度調整するとともに、位置合わせ部360により第1の基準形状212と第2の基準形状223に対応する型側基準形状420bとの相対位置を合わせる。さらに、引張り部370により第2の賦型層220を引張り、第2の賦型層220と基材シート層200の歪みを修正して、UV照射部330により紫外線を照射して紫外線硬化樹脂Rを硬化させる。

(もっと読む)

ピンがいし及びその製造方法

【課題】 磁器製の本体に樹脂製の外被体を金型成形により形成する場合、そのがいし本体の頂部を金型に精度よく位置決めすることを可能にする。

【解決手段】 頂部14に電線がバインド線で締結される電線取付部16を有し、基部15に有底カップ状の金具20を固着した磁器製がいし本体10を備え、そのがいし本体10の電線取付部16の下部に胴部12よりも大径の突起部13を形成したピンがいし1であって、電線取付部16の突起部13の外周面13aが円柱面をなすよう研磨処理されかつその中心軸と金具20中心軸と同一直線上に位置するよう構成され、さらに撥水性を有する樹脂素材による金型成形でもって形成された外被体30で、突起部13の外周面13aから金具20の外周面に亘ってがいし本体10および金具20を被覆した。

(もっと読む)

構造体の製造方法及び構造体

【課題】樹脂層が厚い場合であっても、得られる構造体の熱に対する形状安定性を効率的かつ効果的に高めることが可能な構造体の製造方法、及びそのような製造方法により製造された構造体を提供する。

【解決手段】基体上にシロキサン樹脂を含む膜形成組成物を塗布して樹脂層を形成する工程と、この樹脂層にモールドを押し付ける工程と、樹脂層からモールドを剥離する工程と、モールドを剥離した後の樹脂層に減圧下で紫外線を照射する工程と、を含む。

(もっと読む)

構造体の製造方法及び構造体

【課題】モールドのプレス圧力が比較的低い場合であっても、モールドの形状が転写された構造体を得ることが可能な構造体の製造方法、及びそのような製造方法により得られた構造体を提供する。

【解決手段】本発明の構造体の製造方法は、基体上にシロキサン樹脂を含む膜形成組成物を塗布して樹脂層を形成する工程と、この樹脂層にモールドを押し付ける工程と、樹脂層からモールドを剥離する工程と、を含む。特に膜形成組成物には、質量平均分子量300〜5000の低分子量のシロキサン樹脂が含まれる。

(もっと読む)

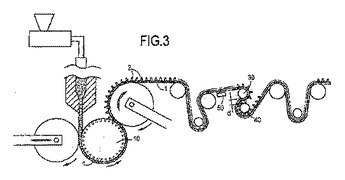

ブレードの連続製造方法及び連続製造装置

【課題】連続成型法における成形精度の向上及び歩留まりの向上。

【解決手段】外周に成形溝及び内部に加熱装置を備えた成形ドラムを用いて、合成樹脂を成形用原料とするブレードの素材を連続製造する方法において、該成形溝の幅を複数のブレード用弾性ゴム部材の幅に相当する幅とし、成形ドラムから搬出される広幅の帯状のブレード素材を前記ブレード用弾性ゴム部材の幅に切断する工程を設けたことを特徴とするブレード素材を製造する方法。

(もっと読む)

型、型の製造方法、および、型の製造装置

【課題】優れたコントラストを有する模様を転写し得る型であって、優れた生産効率で安価に製造され得る型を提供する。

【解決手段】型10は、シート状部材50に凹凸模様12を形成するための型である。型は、シート状の基材22と、前記基材の一方の表面上に積層された金属層24と、を備える。前記シート状部材に転写されるべき凹凸模様が、前記金属層の側の表面から前記金属層および前記基材を変形させて形成されている。

(もっと読む)

ステム付きウェブを製造する装置、およびこの装置を通じて得ることのできるステム付きウェブ

ベース・ストリップと、ストリップから突き出て、ストリップの一部を形成する少なくとも1つのステム、特に、ストリップと同じ材料製の少なくとも1つのステムとによって構成される、ステム付きウェブであって、少なくとも1つのステムが、真直軸と、真直軸に垂直な一定の断面またはベースからステムの先端へと縮小する断面とを有する、ステム付きウェブにおいて、少なくとも1つのステムが、その軸に沿って測定される高さと、ストリップの平面に平行に測定されるその最大寸法に相当する幅とを有しており、幅が、0.05mm〜0.250mmの間にあり、ステムの高さとその幅との比が、少なくとも2よりも大きく、好ましくは3以上であることを特徴とする、ステム付きウェブ。  (もっと読む)

(もっと読む)

基材レス機能性部材の製造方法

【課題】特定の機能を発揮しうる機能性部材に関し、基材を有することにより生じる弊害、即ち、機能性部材のカールの発生を防止しつつ、当該部材の薄型化に対応した基材レス機能性部材の製造方法を提供する。

【解決手段】本発明の基材レス機能性部材20は、(1)所定の凹凸パターンを有する型3に、電離放射線硬化型樹脂を含む機能層2及び基材1を順に積層する工程、(2)前記機能層2に電離放射線を照射して機能層2を半硬化させた後、型3から機能層2及び基材1を剥離する工程、(3)保護シート4を前記機能層2の少なくとも一部に貼り付け、基材1から当該機能層2及び保護シート4を剥離する工程を順に行うことにより製造するものである。

(もっと読む)

微細形状転写シートの製造装置および微細形状転写シートの製造方法

【課題】プレスを繰り返しても緩衝材の厚み減少分が元の状態近くまでその都度復元し、シート状基材に転写ムラを発生することなく転写成形することのできる微細形状転写シートの製造装置と製造方法を提供する。

【解決手段】微細形状が表面に形成された金型3と、金型の表面にシート状の樹脂基材2を押圧するプレート板と、樹脂基材が挿入される位置とプレート板との間に設けられた緩衝材17とを含む微細形状転写シートの製造装置1において、緩衝材のクッション率が25%以上かつ変形回復率が40%以上である。微細形状が表面に形成された金型の表面にシート状の樹脂基材を供給した後、緩衝材を介してプレート板により樹脂基材を金型に押圧して樹脂基材の表面に微細形状を転写する微細形状転写シートの成形方法において、緩衝材として、クッション率が25%以上かつ変形回復率が40%以上である緩衝材を用いる。

(もっと読む)

熱プレス装置と熱プレス方法と熱プレスによるパターン転写方法

【課題】平プレス装置を用いて熱プレスをする際に、加熱時や冷却時に被プレス体を動かすことなく、必要時に加熱部と冷却部が分離するようにして、加熱加圧の後、短時間で冷却部を冷やすことができるようにする。

【解決手段】挟み込み部分6側から一方のプレス面7と冷却部8と冷却部8に離接可能な加熱部9とがこの順で配されて、一方のプレス面7と対向する他方のプレス面11との間で被プレス体12を挟み込みし、一方のプレス面7を、冷却部8と一体となった加熱部9からその冷却部8を介する熱伝導により加熱し、冷却部8からの加熱部9の分離により加熱部9から冷却部8への熱伝導を不能とした。

(もっと読む)

161 - 180 / 458

[ Back to top ]