Fターム[4F204FA01]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形の区分 (2,504) | 金型を用いる圧縮成形 (1,745)

Fターム[4F204FA01]の下位に属するFターム

複数の金型が移動するもの (89)

Fターム[4F204FA01]に分類される特許

101 - 120 / 1,656

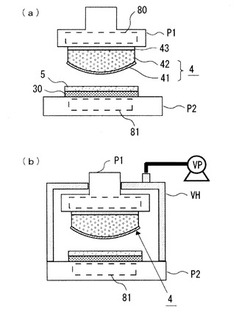

スタンパ及びそれを用いる光学シートの製造方法

【課題】凹凸パターンを有する光学シートの製造工程において、生産性の良好な光学シートの製造方法を提供する。

【解決手段】電離放射線硬化性樹脂または熱硬化性樹脂からなる被成型樹脂層を、特定のスタンパを用いて成形してなる凹凸成型層を有する光学用シートの製造方法であって、スタンパ4によって、被成型樹脂層5に凹凸転写型部41の凹凸転写面の形状を、加圧転写成形する第一工程と、加圧転写成形された被成型樹脂層を硬化させて、凹凸転写型部41の凹凸転写面の形状が転写された凹凸成型層を有する光学シートが形成される第二工程と、光学用シートを、凹凸転写型部41から剥離する第三工程と、からなり、かつ、第三工程の光学用シートが凹凸転写型部41から剥離する際に、凹凸転写型部41の形状を加圧前の凸状態に復元させながら、光学用シートの両端部から剥離が開始し、中央部側に向けて剥離する。

(もっと読む)

ポリマー製品の製造方法

【課題】良好な機械的特性を有するポリマー製品を低い圧着温度で製造する簡易で実用的な方法の提供。

【解決手段】ポリマー製品を製造するため方法であって、次の各工程:(a)配向化ポリマー材料のストランドで構成された第1の層、ポリマー材料の第2の層、配向化ポリマー材料のストランドで構成された第3の層であって、該第2の層が該第1および第3の層のピーク融解温度よりも低いピーク融解温度を持つ連続層を有する合着層を形成すること、(b)該第1の層の一部を融解させ、該第2の層を融解させ、且つ第3の層の一部分を融解させ、そして、該合着層を圧着させるのに十分な時間、温度および圧力の条件に該合着層を供すること、及び(c)該圧着化合着層を冷却すること;を含む方法による。

(もっと読む)

成形装置

【課題】低コストで効率良くかつ精度良く成形することができるようにする。

【解決手段】上型20に設けられた第1ナット23に螺合され第1モータ31によって駆動される第1ねじ軸24と、可動ベース40に設けられた第2ナット43に螺合され第2モータ32によって駆動される第2ねじ軸44と、上型20に設けられ上方に向かって延びる被固着軸26と、可動ベース40に設けられ、被固着軸26の長さ方向におけるいずれかの位置に対して着脱可能に固着する固着装置60とを有し、第1ねじ軸24が低トルクで高速で回転し、第2ねじ軸44が高トルクで低速で回転する。上型20が樹脂当接可能性位置と形状付与位置との間に位置する状態で固着装置60が被固着軸26に固着することによって、上型20は、離隔位置と樹脂当接可能性位置との間を小さな推進力で高速で移動し、樹脂当接可能性位置と形状付与位置との間を大きな推進力で低速で移動する。

(もっと読む)

ポリアリーレンエーテルケトンフィルムおよび金属フィルムとからなる接着剤を用いない複合材

【課題】寸法安定性の配線板を製造するために適切な、接着剤を使用しない複合材を提供する。

【解決手段】I.以下の成分:

a)ポリアリーレンエーテルケトン 60〜96質量部、

b)六方晶窒化ホウ素 2〜25質量部、および

c)タルク 2〜25質量部

を含む成形材料からなる、5〜1200μmの厚さを有するフィルムを準備する工程、この場合、成分a)、b)およびc)の質量部の合計は、100である、

II.10〜150μmの厚さを有する金属フィルムを準備する工程、

III.I.およびII.で準備したフィルムを、接着剤を使用せずに、Tm−40K〜Tm+40Kの範囲の温度および4〜5000バールの範囲の圧力で圧縮する工程、を有する方法により、ポリアリーレンエーテルケトン成形材料と金属フィルムとからなるフィルムからなる複合材を製造する。

(もっと読む)

賦形成形方法及び繊維強化樹脂成形品

【課題】成形原反材を用い強度の強い成形品を形状自由度高くかつ効率よく3次元形状に賦形することができる賦形成形方法及び繊維強化樹脂成形品を提供する。

【解決手段】成形原反材1を積層し、予備積層成形型で予備圧縮成形した積層成形材5を予備加熱型6で近赤外線放射装置7によって近赤外線で予備加熱型6内の熱盤8上に載置された積層成形材5を予熱し、一方3次元形状を有する賦形型である成形型9を予熱して成形原反材1の溶融温度に昇温する。次に積層成形材5を予熱された成形型9に収納し、成形型9によって積層成形材5を圧縮する。これによって織物基材3に付着している樹脂材料4を軟化して積層成形材5の層間を接着し、形状を保持させる。その後成形型9を固化温度に急冷して型を開き離型する各工程によって成形原反材1を積層して3次元形状に賦形する。

(もっと読む)

繊維強化構造体を製造する方法

【課題】風車ロータブレードのような繊維強化構造体を製造する有利な方法を提供する。

【解決手段】製造される繊維強化構造体の負のイメージを真似た型表面1上に繊維材料を配置し、該型表面1上に繊維材料を配置した後に樹脂を注入しかつ硬化させる、繊維強化構造体を製造する方法において、型表面1上に繊維材料を成層させることが、型表面1上又は既に型表面1上に配置された繊維材料上に繊維材料のロービング13を配置し、該ロービング13と型表面1との間の空間に負圧を提供するステップを有する。

(もっと読む)

複合部品の電磁誘導圧密化のための装置と方法

【課題】熱可塑性複合部品を電磁誘導により圧密化するための装置と方法を提供する。

【解決手段】熱可塑性複合部品24を電磁誘導により圧密化する装置は、ベースマンドレル9と、該ベースマンドレルによって担持された、特定のキュリー温度を有する強磁性ベースマンドレル表面板21を含んでいる。該ベースマンドレル表面板は、該熱可塑性複合部品を支持し、周囲圧力により該ベースマンドレル表面板に対して該熱可塑性複合部品を圧密化する。少なくとも一の磁気誘導コイル14が該ベースマンドレルに設けられる。

(もっと読む)

プレス成形機への成形材料供給装置

【課題】成形材料の下型へのセット時に、テーブル端から自重落下する成形材料の端部が反動により捲れ上がって2重に折り重なるのを回避できるプレス成形機への成形材料供給装置の提供を図る。

【解決手段】成形材料Sを下型2の型面2a上に投入した際に、テーブル4の端部上から最終的にずれ落ちる成形材料Sの端部を、一方のシワ取りバー5Rと、投入ガイド部材7と、緩衝用バー6とに順次に連続して受け止めて、これら両バー5R,6間に略平坦状に橋渡し可能となり、端部の自重落下による反動を小さく抑制してその捲れ上がりを回避する。

(もっと読む)

繊維強化樹脂成形品の製造方法、および繊維強化樹脂成形品

【課題】好適な外観を有する繊維強化樹脂成形品の製造方法を提供する。

【解決手段】繊維強化樹脂成形品の製造方法は、配置工程と、加熱成形工程と、剥離工程とからなり、離型フィルム100は離型層110を有する。離型層110は、主にポリメチルペンテン系樹脂、シンジオタクチックポリスチレン系樹脂、またはポリブチレンテレフタレート系樹脂からなる。配置工程では、離型フィルム100を金型200上に配置する。このとき、離型フィルム100は、金型200と接する側と反対側に離型層110が位置するようにして配置する。加熱成形工程で、樹脂前駆体が含浸される布帛300を金型200によって加熱成形して繊維強化樹脂成形品を作製した後、繊維強化樹脂成形品から離型フィルム100を剥離する。

(もっと読む)

成形品の製造方法および成形品

【課題】加熱中に熱膨張を生ずる成形材料のスタンピング成形において、成形サイクルを短縮させ、かつ、厚みが不均一な材料についても均一に加熱できる成形材料の製造方法を提供する。

【解決手段】不連続強化繊維基材に熱可塑性樹脂を含浸してなる成形材料を、次の(A)〜(C)の工程を経て加熱して後、プレス成形する成形品の製造方法で(A)がオフラインにて実施されることを特徴とする。(A)その表面温度および中心温度のそれぞれが成形温度域となるまで昇温する第一の加熱工程3a。(B)成形品前駆体を第二の加熱工程(C)に搬送する工程であって、かかる工程中における成形品前駆体の表面温度および中心温度のそれぞれが、特定の関係を満たす搬送工程2。(C)成形品前駆体を加熱して、その表面温度および中心温度のそれぞれを、成形温度域まで昇温する第二の加熱工程3b。

(もっと読む)

車両用内装部材の成形方法

【課題】スタンパブルシート内に加熱膨張性粒子を含むことでシート膨張時の厚さを厚くできるようにして、且つスタンパブルシートと表皮材とからなる貼合部材の剛性確保、及びスタンパブルシートと表皮材との接着性の両方を十分に満足できる貼合部材を得る。

【解決手段】熱可塑性樹脂、強化繊維及び加熱膨張性粒子を分散含有するスタンパブルシート1に表皮材2を重ねてから平板型のホットプレス機21で、熱可塑性樹脂が押し潰されて強化繊維との接触面積が増加するように加熱状態で圧縮することで、スタンパブルシート1表面に表皮材2を押付けて、スタンパブルシート1に表皮材2が貼り付けられた貼合部材3を製造する。その後ホットプレス機21を開き、加熱された貼合部材3のスタンパブルシート1中の加熱膨張性粒子を膨張させて所定の厚さの膨張貼合部材4を形成する。その後膨張貼合部材4をコールドプレス機に入れて加圧成形し車両用内装部材を成形する。

(もっと読む)

金属複合体の製造方法

【課題】金属材同士、または金属材と他の構造部材とを樹脂硬化層を介して複合化した金属複合体の製造方法であって、加工が容易で、且つ接着強度に優れる金属複合体の製造方法を提供する。

【解決手段】特定の熱硬化性樹脂を含むシート状基材2と、該シート状基材2に接するように配置または積層された金属材1,3とを備えるプリフォーム10を加熱及び加圧により成形して、金属材1,3と樹脂硬化層とを備える金属複合体20を製造する方法であって、プリフォーム10を180℃を超える表面温度を有する成形金型11,12内に配置し、金属材1,3の表面温度が180℃を超えるまで加熱する第1の工程と、第1の工程で加熱されたプリフォーム10を加圧により金属複合体20に成形する第2の工程と、第2の工程で成形された金属複合体20を、加圧下において金属材1,3の表面温度が180℃以下となるまで冷却する第3の工程とを備える。

(もっと読む)

機械的特性に優れる成型品並びにその製造方法及び製造装置

【課題】高強度を有し、更に組成によっては耐熱性と透明性を有する成形体を提供し、またそれを成形することを可能とする製造方法及び製造装置を提供する。

【解決手段】結晶化度が70%以上であり、結晶サイズが200nm以下である結晶性樹脂と、アスペクト比が10以上の繊維状フィラーを配合する樹脂組成物からなる成形品と、溶融した樹脂組成物を過冷却温度で高速圧縮成形することを特徴とする製造方法と、樹脂の溶融装置と高速圧縮成形装置を組み合わせて構成されてなる製造装置。

(もっと読む)

金属複合体の製造方法

【課題】

金属材同士、又は金属材と他の構造材とを樹脂硬化層を介して複合化した金属複合体の製造方法であって、金属材の複雑形状への加工性と短時間での複合化を容易に達成し、且つ、接着強度に優れる金属複合体を製造可能な、製造方法を提供すること。

【解決手段】

金属材と該金属材に沿って設けられた樹脂硬化層とを備える金属複合体を製造する方法であって、特定の熱硬化性樹脂を含有するシート状基材を加熱して熱硬化性樹脂を半硬化させる第1−1の工程と、金属材をその表面温度が180℃を超えて400℃以下となるように予熱する第1−2の工程と、表面温度が180℃以下である成形金型内に、第1−1の工程を経たシート状基材と、第1−2の工程により予熱された金属材とを接するように配置または積層し、加圧により金属複合体に成形する第2の工程と、を備える、金属複合体の製造方法。

(もっと読む)

繊維強化プラスチックの成形方法

【課題】中子を用いた成形加工において、外面にシワなど欠陥がなく、外観に優れる繊維強化プラスチックの製造方法を提供する。

【解決手段】流動性を有する多数の粒体4aを可撓性袋体4bに収容した所望形状の中子4を形成すること、繊維により構成されたファブリック3の間に、前記中子4を介在させて成形用金型内部1,2に配置すること、前記成形用金型1,2によるレジンドランスファー成形を行う際、押圧手段をもって、前記中子4の外周面の一部を押圧して変形させ前記中子4内の内圧を高めること、を含む繊維強化プラスチックの成形方法。

(もっと読む)

複合材構造体の成形方法

【課題】複合材構造体の内側の形状、寸法の精度を向上させることが可能な複合材構造体の成形方法を提供することを目的とする。

【解決手段】内型治具6にプリプレグ2を巻回する巻回工程と、内型治具6に巻回したプリプレグ2にプライ8を積層する積層工程と、プライ8を積層した内型治具6の外周に複合材の外板4a、4bを設けて、分割された外型治具9を装着して成形する成形工程と、を含むことを特徴とする。

(もっと読む)

精密成形装置及びその成形方法

【課題】成形体の成形において精度良く材料を計量供給し、微細パターンを持つ成形体の成形装置及び成形方法を提供する。

【解決手段】材料を貯蔵する材料貯蔵手段2と、材料貯蔵手段2から前記材料の適宜量を取り出す材料供給手段3aと、材料供給手段3aにより取り出された適宜量の材料から、所定量の材料を計量する材料計量手段4aと、材料計量手段4aにより計量された計量済み材料を、所定のパターンを有する成形12版上に搬送して載置する搬送手段9と、成形版上に載置された計量済み材料を加熱溶融する加熱溶融手段14と、加熱溶融手段14により加熱溶融された材料を成形する成形手段18と、成形手段18により成形された成形体23を冷却する冷却手段21と、冷却手段21による冷却後に成形版から成形体を剥離する剥離手段22と、剥離手段22により剥離された成形体を取り出す成形体取出手段24と、を備えたことを特徴とする成形装置。

(もっと読む)

樹脂製部品の製造方法

【課題】表面の曇り、色むら、表面の亀裂、ボイド、表面の白化等の、ガスに起因する外観欠陥が、成形品に発生しにくい樹脂製部品の製造方法を提供する。

【解決手段】金型のキャビティ内に樹脂組成物を配し加熱しながら加圧して、樹脂組成物をキャビティの形状に略一致する形状に成形する。次に、型開きを行いキャビティ内の樹脂組成物を加圧状態から常圧状態とすることにより、予備成形工程で熱硬化性樹脂から発生したガスを金型内から外部へ放出するガス抜き動作を、複数回行う。ガス抜き工程が終了したら、樹脂組成物を再度加圧して圧縮成形する。この本成形工程での加圧力の高さは、予備成形工程及びガス抜き工程におけるいずれの加圧力よりも高圧とする。このような状態で所定時間加熱して熱硬化性樹脂が硬化したら、型開きを行い、成形品を金型から取り出す。

(もっと読む)

制御された大気圧樹脂注入プロセス

【課題】プリホームにおける、繊維層が圧縮されたままであり、注入が停止されたときに、プリホームが完全に充填され、複合材料における所望の厚みと繊維体積分率が達成される制御された大気圧樹脂注入プロセスを提供する。

【解決手段】樹脂供給タンクを大気圧よりも低い圧力まで排気し、循環圧縮を用い、かつ正味の成形圧力を制御することにとよって、樹脂注入プロセス、特に真空補助樹脂トランスファ成形プロセスをより適切に制御し、かつオートクレーブを用いて製造されたものに匹敵する、またはそれを超える繊維体積分率およびツール側表面の仕上げを有する航空宇宙級の繊維強化樹脂複合材料を生成することができる。

(もっと読む)

繊維強化プラスチックの成形方法とその成形装置

【課題】開断面をもつ繊維強化プラスチック成形品の成形時の、成形金型として片側の金型だけを使って、金型の製作コストを半減させると同時に、押圧成形の成形コストを低減させる繊維強化プラスチック成形品の成形方法とその成形装置を提供する。

【解決手段】押圧成形用の一対の成形型のうち、一方を従来と同様の金型(2)を使い、他方の成形型を内部に多数の粒体(31)を収容した可撓性袋体(32)からなる変形自在な変形型(3)を使う。側壁部(12)を有するハウジング(1)の床面部(11)に前記変形型(3)を載置し、その上にプリプレグ(4)を載せて、プリプレグ(4)を片側の金型(2)に所定の加重をかけて押圧する。このとき、片側金型(2)のキャビティ面にてプリプレグ(4)の片面を成形し、同時にプリプレグ(4)の他面をプリプレグの片面側の変形に追随させて変形する変形型(3)によって押圧成形する。変形型(3)の変形は内部の粒体(31)の流動によりなされる。

(もっと読む)

101 - 120 / 1,656

[ Back to top ]