Fターム[4F204FA01]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形の区分 (2,504) | 金型を用いる圧縮成形 (1,745)

Fターム[4F204FA01]の下位に属するFターム

複数の金型が移動するもの (89)

Fターム[4F204FA01]に分類される特許

161 - 180 / 1,656

合成樹脂製スタンプの製造方法

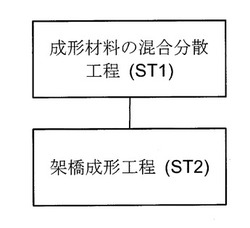

【課題】燃焼させても油煙の量が少なく、硫黄酸化物や窒素酸化物が発生しないスタンプの製造方法を提供する。

【解決手段】スタンプの基材となる熱可塑性樹脂組成物と有機過酸化物からなる架橋剤とを混合して成形材料を得る混合工程ST1と、前記成形材料を成形型に注入し、160〜190℃、5〜10分の直圧成形を行って架橋反応させて成形物を得る架橋成形工程ST2と、を備える。

(もっと読む)

電子部品の製造装置

【課題】装置の小型化が可能な電子部品の製造装置を提供する。

【解決手段】電子部品保持部50の型対向面50Aに、電子部品60を有する基板61を保持させると共に共通ピン53を型20に向けて立設する。共通ピン53が、離型シート30を貫通して、型20の上面20Aの共通ピン穴22に挿入されることにより、電子部品60が成型部21内の樹脂R中に位置決めされる。

(もっと読む)

樹脂製歯車

【課題】樹脂成形部が吸湿による膨潤で寸法変化を起こす場合においても、歯車の噛み合い誤差が増大することが少ない樹脂製歯車を提供する。

【解決手段】金属製のブッシュ2と、このブッシュの周囲に配置される樹脂成形部6とを備え、樹脂成形部6が、不織布基材に樹脂を含浸、硬化させたもので、歯先部と歯元部とを有する斜歯であり、歯先部ねじれ角が、歯元部ねじれ角より大きい。好ましくは、先部ねじれ角が、歯元部ねじれ角より0.1〜0.5度大きい。本発明は、抄造による不織布基材に好適に適用できる。

(もっと読む)

圧縮成形方法及び圧縮成形装置並びに樹脂供給ハンドラ

【課題】大きさ及び重量の少なくとも一方が等しい粒状樹脂を計数及び/又は計量することにより、キャビティ容量に見合った樹脂量をキャビティ毎に供給して低コストでメンテナンス性を改善し高い成形品質を維持できる圧縮成形方法及び圧縮成形装置を提供する。

【解決手段】大きさ及び重量の少なくとも一方が均一に成形された粒体樹脂6を型開きしたモールド金型1に形成されたキャビティ凹部3bのキャビティ容量に応じて計数及び/又は計量されてキャビティに供給する樹脂供給工程と、モールド金型1にキャビティ凹部3bと対応する位置にワークWを保持してモールド金型1をクランプする工程と、キャビティ凹部3b内に供給されて溶融した樹脂6を所定樹脂圧に保圧して加熱硬化させる工程と、を含む。

(もっと読む)

加飾用成形シート及びその製造方法、並びに加飾用成形シートを使用して製造した成形品及びその製造方法

【課題】意匠性に優れ、成形品の生産効率を向上することができる加飾用成形シートを提供すること。

【解決手段】加飾用成形シート5は、構成繊維間に所定の間隙17を有する織布14aにより構成された織布層14と、織布層14の一方の面側に配置され、加飾用の成形材料を含む第1の層20aと、織布層14の他方の面側に配置され、前記成形材料を含む第2の層20bと、を一体に備える。加飾用の成形材料は、加飾用の柄材18を含有する。第1の層20a及び第2の層20bの表面には、剥離可能な保護フィルム25,25を備える。織布14aにおける構成繊維間の間隙17の大きさL1は、加飾用の柄材18の大きさL2よりも小さい。

(もっと読む)

圧縮成形金型および圧縮成形方法

【課題】圧縮成形時の樹脂流動を一定にする圧縮成形金型を提供する。

【解決手段】上下金型のうちの一方の金型が、中央に位置し、他方の金型面に対して接離可能に設けられた第1可動キャビティブロック16と、第1可動キャビティブロック16を同心状に囲み、前記他方の金型面に対して接離可能に設けられた1または複数のリング状の外周可動キャビティブロック18、20と、外周可動キャビティブロック18、20を同心状に囲むリング状のクランパ22と、第1可動キャビティブロック16、外周可動キャビティブロック18、20およびクランパ22によって囲まれるキャビティ23と、第1可動キャビティブロック16、および外周可動キャビティブロック18、20をそれぞれ独立して他方の金型に対して接離動させるアクチュエーターとを具備することを特徴とする。

(もっと読む)

オートクレーブの容積利用率を最適化する方法

【課題】オートクレーブの容積利用率を最適化する。

【解決手段】オートクレーブ10のプロセスパラメータを決定するステップと、オートクレーブ内の気流パターン、オートクレーブ全体にわたる温度変化、及びオートクレーブ内の乱流強度分布を決定するためにオートクレーブ構成をモデリングするステップと、オートクレーブ内の気流パターンを変更するために機器の変更を加えてオートクレーブ構成を修正するステップとを含む。更に、オートクレーブ内の修正された気流パターンと、オートクレーブ全体にわたる修正された温度変化と修正された乱流強度分布とを決定するために修正されたオートクレーブ構成をモデリングするステップと、部材の所定の硬化特性を満たすオートクレーブ内の部材の数を最大にする部材配置を決定するために、修正されたオートクレーブ構成内で硬化される部材24を用いて、修正されたオートクレーブ構成をモデリングする。

(もっと読む)

カーボン凝結体成形品の製造方法及びカーボン凝結体成形品

【課題】カーボン粉粒と結合材である熱硬化性樹脂との混合物を加温した金型に投入して圧縮成形する炊飯釜などの場合、金型の抜き勾配が極めて小さいうえ、成形品が硬化収縮に伴って金型面との嵌合力が強くなって脱型が困難になるため、成型品に不用意な変形を来すことのない態様を備えることが必要であった。

【解決手段】この発明に係るカーボン凝結体成形品の製造方法は、カーボン粉粒と熱硬化性高炭素含有化合物が主体の混合物である成形材料を用いる圧縮成形の金型に、易分解性の繊維状物質から成る伸縮性を備えた不織布を配設した状態で、加圧する成形工程を備えて成るものである。

(もっと読む)

熱転写成形装置及び熱転写成形方法

【課題】真空(減圧)条件の下で熱転写成形を行う成形装置に要する設備経費を圧縮し、かつ、時間当たりの生産性の向上も実現できる熱転写成形装置並びに及び熱転写成形方法を提供する。

【解決手段】被加工材を収容し減圧状態を維持する搬送成形ユニット10と、加熱盤部21を積層して備え加熱盤部同士の間に搬送成形ユニットを挟持して加熱及び加圧し搬送成形ユニット内の被加工材を加熱成形する加熱成形部20と、冷却盤部31を垂直方向に積層して備え冷却盤部同士の間に搬送成形ユニットを挟持して冷却及び加圧し複数の搬送成形ユニット内の被加工材を冷却する冷却部30と、搬送成形ユニットを掴持するチャック部41を備え搬送成形ユニットを載置かつ搬送する搬送装置40とを有し、搬送装置が、搬送成形ユニットを加熱成形部、冷却部の前進方向の配置順で搬送する熱転写成形装置1並びに同装置1を用いた熱転写成形方法である。

(もっと読む)

樹脂製蓋体、樹脂製蓋体の製造方法

【課題】 簡易な構造で、再生プラスチック(再生樹脂)等を用いても外観に優れ、また、表面に凹凸を形成してもしわ等の発生がなく、安価な樹脂製蓋体を提供する。

【解決手段】 トラフ用蓋1は、平面視略矩形の形状を有する。トラフ用蓋1は、主にトラフ用蓋1を構成する本体層3と、トラフ用蓋1の上面を被覆する被覆層5からなる複層構造である。本体層3は樹脂製であり、ある程度の強度と耐久性があれば材質は特定しないが、コスト及び軽量化などの施工性を考慮すると、再生プラスチック(ポリエチレン、ポリプロピレン等)等からなる樹脂組成物が使用できる。被覆層5は、樹脂発泡体であり、例えばポリプロピレンの発泡体を用いることができる。

(もっと読む)

樹脂モールド装置

【課題】モールド金型にワークと共に搬入された樹脂が金型クランプ面からの加熱により硬化が進まないように搬入して金型クランプ時のモールド樹脂の流動性を確保することで成形品質を向上させた樹脂モールド装置を提供する。

【解決手段】プレス部Cに備えたモールド金型には、半導体チップ粘着面側に樹脂が供給されたキャリアプレートKを金型クランプ面より離間させて支持するワーク支持部37が金型クランプ状態において金型クランプ面より金型内に退避可能に設けられている。

(もっと読む)

樹脂供給機構及び樹脂供給方法

【課題】簡易的な構成でありながら撒かれる樹脂の均一性が容易に調整・変更可能となる。

【解決手段】被成形品160を樹脂102にて圧縮封止する圧縮成形装置150に対して、樹脂102を計量し樹脂102を投下する計量部104と、計量部104の下方に配置され計量部104から投下された樹脂102を所定の場所に導くシュータ110と、を有する樹脂供給機構100において、計量部104から投下された樹脂102をシュータ110に導くとともに、計量部104から投下された樹脂102の少なくとも一部と直接的に接触可能で且つ鉛直方向(Z方向)に対して傾斜した内面を備える第1、第2筒状部材106、108を備え、第1、第2筒状部材106、108が鉛直方向(Z方向)で移動可能とされている。

(もっと読む)

樹脂モールド装置

【課題】樹脂モールド後の成形品を検査して良品のみを加熱硬化させる一連の作業をコンパクトな装置構成で効率よく実現でき、ワークに反りが発生することなくしかも装置内への放熱を抑えた樹脂モールド装置を提供する。

【解決手段】樹脂モールド後のワークWをキュア炉43内に設けられたスリット43aにキャリアプレートKを挿入して保持させたまま当該キュア炉43を密閉してモールド樹脂を加熱硬化させる加熱硬化部Eをプレス部Cからワーク収納部Fに至るワーク搬送路の一部に備えている。

(もっと読む)

樹脂成形体及び樹脂成形体の製造方法

【課題】本発明は、より防音効果の高い樹脂成形体を開発することを目的とした。

【解決手段】繊維補強された熱硬化性樹脂からなる多数の小片が同一若しくは異なる種類の熱硬化性樹脂で固められてなる樹脂成形体1であって、樹脂成形体1の外層3側と内層2側とで前記熱硬化性樹脂と前記小片間の重量比率が相違し、外層3側の外部小片7に対する外部樹脂8の重量比率が内層2側の内部小片5に対する内部樹脂6の重量比率よりも高い構成としている。

(もっと読む)

車両用内装材の製造方法

【課題】深絞り成形で成形された部位の薄肉化を抑制可能な車両用内装材の製造方法を得ることを目的とする。

【解決手段】温度制御手段62は、ドアトリム12を構成する基材30のうち、ドアアームレスト部26となる深絞り部30Bの加熱温度が、トリム本体部12Aとなる基材本体部30Aの加熱温度よりも低くなるように、各加熱器46A,46Bの加熱ブロックの加熱温度を制御する。更に、温度制御手段62は、基材本体部30Aのうち、深絞り部30Bと隣接する部位(以下、「隣接部位30AR」という)の加熱温度が、基材本体部30Aの他の部位の加熱温度(基準温度)よりも高くなるように、各加熱器46A,46Bの加熱ブロックの加熱温度を制御する。

(もっと読む)

機能部品の製造方法

【課題】補強層と機能層の界面が制御され、製品の均一性が良好な機能部品製造方法を提供する。

【解決手段】機能層と該機能層の一方の面を裏打ちする補強層とを備えた機能部品の製造方法であって、金型のキャビティ内に、少なくとも機能付与成分と熱硬化性樹脂を含む機能層用材料を充填し、前記金型を閉じて加熱加圧して機能層を一次成形する工程と、前記一次成形した機能層を有する金型のキャビティ内に、少なくとも熱硬化性樹脂を含む補強層用材料を充填して、これらの一方を他方の上に積層する工程、前記金型を閉じて加熱加圧して機能層と補強層を一体成形する工程とを含むことを特徴とする機能部品の製造方法。

(もっと読む)

免震プラグの製造方法および製造装置並びに免震プラグ

【課題】成形不良の発生を抑制しつつ空気含有率の低い免震プラグを製造することができる免震プラグの製造方法および製造装置を提供する。また、端面が平坦で空気含有率が低い、減衰性能や変位追従性に優れる免震プラグを提供する。

【解決手段】塑性流動材および硬質充填材を含有する粉体材料を金型内で加圧成形して免震構造体用の免震プラグを製造する方法であって、金型内に充填された粉体材料の少なくとも一方側を、加圧方向側に位置する頂辺で交差する二つの平面を加圧面として有する楔形プッシャーを用いて加圧する予備加圧成形工程と、予備加圧成形工程において楔形プッシャーで加圧した粉体材料を、加圧方向に直交する平面を加圧面として有する平面プッシャーを用いて加圧して免震プラグとする最終加圧成形工程とを含む免震プラグの製造方法である。また、その製造方法に適した製造装置および該製造方法で作製した免震プラグである。

(もっと読む)

機能部品の製造方法

【課題】補強層と機能層の界面が制御され、製品の均一性が良好な機能部品の製造方法を提供する。

【解決手段】機能層と該機能層の一方の面を裏打ちする補強層とを備えた機能部品の製造方法であって、少なくとも機能付与成分と熱硬化性樹脂を含む機能層用材料から、機能層プリフォームを予備成形する工程と、金型のキャビティ内に、前記機能層プリフォームと、少なくとも熱硬化性樹脂を含む補強層用材料とを充填して、これらの一方を他方の上に積層する工程、前記金型を閉じて加熱加圧して機能層と補強層を一体成形する工程とを

含むことを特徴とする機能部品の製造方法。

(もっと読む)

加飾成形品

【課題】表面に多様な柄が形成され、しかも基材層の加飾層への滲み出し防止も可能な簡単な構成な加飾成形品を実現する。

【解決手段】加飾成形品40において、基材層2の上面に構成される目止め層3と加飾層4は、特定の形状に切り欠きされており、基材層2、目止め層3及び加飾層4が加圧成形により一体化された際に、この切り欠きされた切欠部5に、基材層2の成形材料6が押し出されて充填され、基材層2の成形材料6が表面に露出した基材表面部7と、切り欠きされていない加飾層4の加飾表面部8とによって柄が形成され、しかも基材表面部7と加飾表面部8は段差なく形成されている。

(もっと読む)

樹脂含浸シート及び金属箔付き樹脂含浸シート積層体の製造方法

【課題】樹脂含浸シート間の密着性に優れる金属箔付き樹脂含浸シート積層体を与える樹脂含浸シートを提供する。

【解決手段】熱可塑性樹脂が繊維シートに含浸されてなり、225℃で30分熱処理したときの減量割合が6.8〜10質量%である樹脂含浸シートとする。熱可塑性樹脂としては、液晶ポリエステルが好ましく用いられる。樹脂含浸シートは、熱可塑性樹脂と溶媒とを含む液状組成物を、繊維シートに含浸した後、溶媒を除去することにより得ることが好ましい。

(もっと読む)

161 - 180 / 1,656

[ Back to top ]