Fターム[4F204FA06]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形の区分 (2,504) | カレンダー成形、ローラ圧延 (239)

Fターム[4F204FA06]の下位に属するFターム

可塑状態の材料のシートへの成形を含むもの (23)

ほぼ同径の一対のローラ間で成形するもの (37)

L型、逆L型、Z型、傾斜Z型 (3)

その他ローラ配列が特殊なもの (5)

Fターム[4F204FA06]に分類される特許

41 - 60 / 171

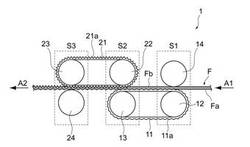

光学シートの製造装置及びその製造方法

【課題】各面に対して立体構造を高精度に形成することができる光学シートの製造装置及び製造方法を提供する。

【解決手段】本発明の実施形態に係る光学シートの製造装置は、加熱ローラ12と冷却ローラ13との間に架け渡される第1のベルト11と、加熱ローラ22と冷却ローラ23との間に架け渡される第2のベルト21とを備える。樹脂シートFの第1の面Faに第1の立体構造11aを転写した後、当該第1の面を冷却しながら樹脂シートの第2の面Fbに第2の立体構造21aを転写することで、第1の面に対する十分な冷却操作を確保しつつ、第2の面に対する高精度な形状転写が可能となる。また、第1の面の冷却処理と第2の面の冷却処理とが相互に異なる位置で実施されるので、各面に対して十分な冷却効果を確保でき、第1及び第2の原盤に対する安定した剥離操作を実現することができる。

(もっと読む)

導電性シート

【課題】カレンダー成形、押出成形のような溶融賦形法による成形方法から得られるシートでも良好な導電性を発揮し、かつインレイド調とは異なる意匠を有する導電性シートを提供する。

【解決手段】熱可塑性樹脂100重量部に対して、導電性繊維2を20〜100重量部と粒子3を20〜100重量部含有する熱可塑性樹脂組成物を溶融賦形法により成形してなり、上記粒子3が成形中に形状を保持する導電性シート1であって、上記粒子3は公称目開き1mmのふるいを通過し公称目開き106μmのふるいを通過せず、粒子3が球形、円柱形などの立体形状の場合は短径と長径の比が1:1〜1:5であり、粒子3が板状、フィルム状などの扁平な形状の場合は短径と長径の比が1:5〜1:100であることを特徴とする。

(もっと読む)

鋳型用フィルム及び防眩性樹脂板の製造方法

【課題】基材に凹凸形状を付与するため、活性エネルギー線重合性組成物をコーティングして作製した凹凸層を有するフィルムを鋳型用フィルムとして用いた場合、鋳型用フィルムと基材間の活性エネルギー線重合性組成物を硬化して後、鋳型用フィルムの剥離を容易とする。

【解決手段】透明基材フィルム(A)の表面に活性エネルギー線重合性組成物(B)が塗布、硬化された凹凸層を有し、凹凸層の表面に放電処理が施された鋳型用フィルム、並びにフィルム(A)の表面に組成物(B)を塗布、硬化して凹凸層を設けた鋳型用フィルムを作製する第一の工程、鋳型用フィルムの凹凸層の表面に放電処理を施す第二の工程、組成物(C)を介して、鋳型用フィルムの凹凸層の表面と透明樹脂板を貼り合わせる第三の工程、照射により重合性組成物(C)を硬化させる第四の工程、鋳型用フィルムを剥離、除去する第五の工程からなる防眩性樹脂板の製造方法。

(もっと読む)

繊維・樹脂複合化シート及びFRP成形体

【課題】FRP成形体を成形する際の中間素材として、屈曲性を維持しつつ、樹脂の含浸性を維持することができる新たな繊維・樹脂複合化シートを提供する。

【解決手段】連続繊維からなる織物状又は非織物状の連続繊維体Aの一面又は両面に、熱可塑性樹脂bからなる樹脂シートBが積層し、かつ該熱可塑性樹脂bの一部が連続繊維体A内に含浸してなる構成を備えた繊維・樹脂複合化シートであって、熱可塑性樹脂bの溶融粘度の最小値が5Pa・s〜500Pa・sに存在し、且つ、熱可塑性樹脂bの含浸深さの割合が、各面5%以上、両面合計値5〜30%である繊維・樹脂複合化シートを提案する。

(もっと読む)

カレンダー成形用エチレン−α−オレフィン共重合体およびカレンダー成形体

【課題】レンダー成形時にカレンダーロールからの剥離が容易であって成形性に優れるエチレン−α−オレフィン共重合体であって、かつ、衝撃強度および抗ブロッキング性に優れる成形体が得られるカレンダー成形用エチレン−α−オレフィン共重合体を提供する。

【解決手段】エチレンに基づく単量体単位と炭素数3〜20のα−オレフィンに基づく単量体単位を有し、密度(d)が860〜950kg/m3であり、メルトフローレート(MFR)が0.01〜5(g/10分)であり、重量平均分子量(Mw)と数平均分子量(Mn)との比(Mw/Mn)が4〜30であり、Z平均分子量(Mz)と重量平均分子量(Mw)との比(Mz/Mw)が2〜5であり、下記式(I)で求められるg*が0.79〜0.95である、カレンダー成形用エチレン−α−オレフィン共重合体。

g*=[η]/([η]GPC×gSCB*) (I)

(もっと読む)

模様付き成形品の製造方法

【課題】SMC材と加飾シートをプレス成形して模様付き成形品を製造する際に、加飾シート内に滲み出しを防止し、しかも必要な部材が少なく、製造工程も簡素化された簡単な模様付き成形品の製造方法を実現する。

【解決手段】シートモールディングコンパウンド9のような成形材料3と加飾シート2の間に、無機鉱物を主成分とする滲み出し防止シートとしてセピオライト紙8を設けて、成形材料3と加飾シート2をプレス成形して、成形品7の表面に加飾層10を形成する際に、成形材料3が加飾層10に流れ込まないようにする。

(もっと読む)

樹脂シートの製造装置及び樹脂シートの製造方法

【課題】パターンロールの周面に形成された微細なパターンを溶融樹脂シートに高精度に転写することが可能な樹脂シートの製造装置及び製造方法を提供する。

【解決手段】溶融樹脂シート3に転写するためのパターンが形成された周面を有するパターンロール4と、周面のパターン形成部の一部と所定の間隔をおいて対向する曲面部を有するブロック5を用意し、温度調節用の媒体流路53によって所定の温度に調節された曲面部とパターン形成部の間に溶融樹脂シート3を挟み込む。パターンロール4を回転させ、溶融樹脂シート3をブロック5の曲面部によりパターン形成部の方向に押圧し、曲面部とパターン形成部の間隔をパターンロール4の回転方向に向かって連続的に減少させながら、パターンを溶融樹脂シート3に転写する。

(もっと読む)

蓄光材配合成形品の製造方法、及び蓄光材配合半硬化樹脂シートの製造方法、並びに蓄光材配合成形品

【課題】成形における成形型の占有時間や作業時間が短く、局所的な蓄光模様の形成が容易で、ピンホール不良が発生し難い、摩耗への耐久性に優れた蓄光材配合成形品を製造できる方法、及び蓄光材配合樹脂シートの製造方法、並びに蓄光材配合成形品の提供を目的とする。

【解決手段】硬化剤及び蓄光材が配合された熱硬化性樹脂を半硬化した蓄光材配合半硬化物10Aと、熱硬化性繊維強化成形材料20とを、成形型50にて加熱加圧成形して一体化することを特徴とする蓄光材配合成形品1の製造方法。また、該製造方法に用いる蓄光材配合樹脂シートの製造方法、及び蓄光材配合成形品。

(もっと読む)

レンズシート製造方法

【課題】 活性エネルギ線硬化性組成物の重合収縮等によるレンズの変形を抑止しつつ、簡便に厚み制御を向上させることができるレンズシート製造方法を提供する。

【解決手段】 ロール金型とニップロールとの間に透光性基材を供給し、ロール金型の外周面と、透光性基材との間に活性エネルギ線硬化性組成物を配置し、透光性基材を通して活性エネルギ線を照射して活性エネルギ線硬化性組成物を硬化させレンズ部転写パターンと相補的な形状を有するレンズ部を形成するレンズシート製造方法であって、ニップロールの外径が、ロール金型の外径1/2以上ロール金型の外径以下の範囲とされている。

(もっと読む)

光学フィルム、並びにその製造方法及び製造装置

【課題】レターデーションのばらつきを低減した光学フィルム、並びにその製造方法及び製造装置を提供する。

【解決手段】溶融状態の樹脂組成物12をダイ16から吐出して、挟圧装置20を構成するタッチロール28及びキャスティングロール18により、樹脂組成物12を挟圧してフィルムFを成形する。このとき、タッチロール28とキャスティングロール18との間隔(ロール間隔)は、ロール間隔が狭まるのを防止するスペーサーと、ロール間隔が広がるのを防止するストッパーとにより固定される。これにより、レターデーションのばらつきが低減された光学フィルムを製造することができる。

(もっと読む)

シンジオタクチックプロピレン系重合体組成物、成形体、および積層シート

【課題】本発明の目的は、カレンダー成形性に優れ、かつ、耐摩耗性、耐傷付性などに優れるとともに、匂い、色移りなどが改良された人造皮革用シートに好適なシンジオタクチックプロピレン系重合体組成物を開発することである。

【解決手段】本発明は、プロピレンから導かれる繰り返し単位を60モル%以上90モル%未満含むシンジオタクチックプロピレン・α‐オレフィン共重合体、プロピレンから導かれる繰り返し単位を90〜100モル%含むシンジオタクチックプロピレン重合体、およびエチレン・酢酸ビニル共重合体、エチレン(共)重合体、アイソタクチックポリプロピレンを含むシンジオタクチックプロピレン系重合体組成物、並びに、成形体、および積層シートに関する。

(もっと読む)

フィルムの製造方法、フィルム、偏光板、及び液晶表示板用フィルム

【課題】 溶融粘度の低い熱可塑性樹脂を使用する場合でも、面内のレターデーションの発現の低下を防止でき、光軸の傾斜が可能なフィルムの製造方法およびそのフィルムを提供する。

【解決手段】 熱可塑性樹脂を含有する組成物をダイ16から溶融押出しし、溶融押出しされた溶融物12Aを、挟圧装置を構成するタッチロール28とキャスティングロール18の間に連続的に挟圧してフィルム状に成形される。このとき、溶融物の溶融粘度が20〜800Pa・sであり、タッチロール28とキャスティングロール18により挟圧される溶融物12Aのニップ幅が2mmより大きく5mm未満になるように挟圧する。

(もっと読む)

鏡面仕上げを有する複合材シート

【課題】ポリマー鏡の新規な製造方法を提供する。

【解決手段】ポリマー鏡を生成するための方法であって、この方法は、ポリマー基材を連続的に製造する工程、反射層を適用する工程を包含し、この反射層は、反射するフィルムもしくは複数層のフィルムにするために、その表面が金属被覆されたポリマーであり得、ここで、層の組み合わされた屈折率が鏡表面の性質を与える。下方に存在する基材への接着を促進するために、任意の被膜が反射層の表面に適用され得る。層を融合して銀鏡の特徴、高反射鏡の特徴、もしくは有色の鏡の特徴を有する反射表面を有する、堅い最終物品にするために、カレンダーロールアセンブリーを用いた熱積層によって、複合材が形成される。

(もっと読む)

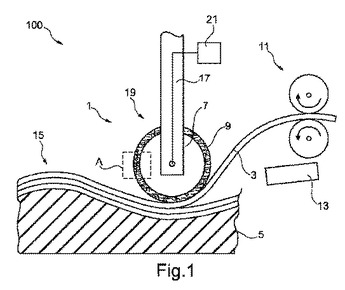

試験用ローラ及び試験装置

【課題】材料の加工に適したローラの表面特性を容易に特定する。

【解決手段】ローラの材料に対する表面特性を試験するための試験用ローラ1であって、異なる表面特性を有すると共に同軸上に配列される複数のリング部材4を備え、当該リング部材4の外周面によって材料に対して加工を行う加工面が形成されている。前記リング部材同士が当接されて前記加工面が面一とされている。

(もっと読む)

繊維強化熱可塑性材料に加圧する加圧装置、繊維配設装置、および繊維強化熱可塑性材料の配設方法

鋳型に対して繊維強化熱可塑性材料を加圧する加圧装置が記載されている。加圧装置(1)は、メインボディ(7)とメインボディの表面に設けられた加圧層(9)とを備えている。この場合において加圧層(9)は、有機材料、好ましくは、セラミック材料を用いて具現化され、鋳型の輪郭に適合するような構造をしているために、柔軟性を備えている。加圧装置の耐熱性が高まり、処理後の繊維強化熱可塑性材料の特性が改善される。  (もっと読む)

(もっと読む)

未加硫ゴムシートの製造装置及び未加硫ゴムシートの製造方法

【課題】タイヤ形成用未加硫ゴムシートの製造においてILジョイントアウト率を低減させた未加硫ゴムシートの製造装置および製造方法を提供する。

【解決手段】高温度の未加硫ゴムをシート状に加工する未加硫ゴムシートの製造装置であって、クーリング部は前クーリング部と前クーリング部の下流に配置される後クーリング部とで構成され、前クーリング部の未加硫ゴムシートの移動速度は、カレンダー部の未加硫ゴムシートの移動速度とほぼ等しく、後クーリング部の未加硫ゴムシートの移動速度は、カレンダー部の未加硫ゴムシートの移動速度よりも遅く、ワインダ部の未加硫ゴムシートの移動速度は、カレンダー部の未加硫ゴムシートの移動速度よりも遅く、且つ後クーリングの未加硫ゴムシートの移動速度よりも速い未加硫ゴムシートの製造装置および製造方法。

(もっと読む)

金属弾性ロール

【課題】極薄フィルムの押出成形において剛性の主ロールと対接させるタッチロールとして極めて高いフィルム品位を達成できるものを提供する。

【解決手段】ロール芯軸1の本体部10の外周面全体に、一端側から他端側へ連続する複数本の溝状流路5が形成され、ロール芯軸1の各隣接する溝状流路5,5間を区切る隔壁部13の頂端と、薄肉金属パイプ2の内周面との間隙の範囲で、薄肉金属パイプ2が撓んで弾性変形可能である。熱媒液供給手段4より導入口60に供給される熱媒液Lが、ロール芯軸1の一端側の導入流路6を通して溝状流路5に流入し、薄肉金属パイプ2の内周面と金属製ロール芯軸1の外周側との間の空間全体に充満した状態で、導出流路7を通して導出口70から排出される。

(もっと読む)

絶縁性熱伝導シートの製造方法、絶縁性熱伝導シート及び放熱部材

【課題】電子機器へ適用した際に悪影響を及ぼさず、高い放熱性能と機械的強度とを有する絶縁性熱伝導シートを提供する。

【解決手段】本発明の絶縁性熱伝導シートの製造方法は、(I)実質的に、ポリテトラフルオロエチレンを含むフッ素樹脂と、熱伝導性無機粒子と、成形助剤と、からなるシート状成形体を複数準備する工程と、(II)複数の前記シート状成形体を重ね合わせて圧延する工程と、(III)前記成形助剤を除去する工程と、を含む。本発明の製造方法では、工程(I)と工程(II)とが交互に繰り返されてもよい。また、本発明の製造方法において用いられるシート状成形体として、例えば、ポリテトラフルオロエチレンを含むフッ素樹脂、熱伝導性無機粒子及び成形助剤からなる混合物をシート状に成形した母シートを用いることもできるし、母シートを複数重ね合わせて圧延することによって得られる積層シートを用いることもできる。

(もっと読む)

カレンダ設備

【課題】カレンダ設備において、冷却装置に供給する際のシートの引き上げ距離を短くするあるいは無くすことによって、シート変形やシート位置ズレの発生を抑制する。

【解決手段】冷却装置8が、廻し掛けられたシート100を冷却する冷却ローラ8cと該冷却ローラ8cを支持する支持部材8dとを備える冷却ローラユニット8a,8bがシート100の搬送方向に複数配置された構成を有する。

(もっと読む)

シート成形装置のトラブル解消方法及びシート成形装置

【課題】より迅速にトラブルを解消できるようにする方法及び装置を提供する。

【解決手段】塑性変形可能材料Wを押し出す材料供給部1と、塑性変形可能材料Wをシート状に成形する上下一対のロール21a,21bを設けた材料圧延部2を設け、材料供給部1と材料圧延部2との間に、材料供給部1から押し出された塑性変形可能材料Wを一時的に貯留して材料圧延部2に受け渡す材料貯留部3を設け、予め一対のロール21a,21bを互いに近接離間自在に設けておいて、材料圧延部2での塑性変形可能材料Wの詰まり検出に基づいて、一対のロール21a,21b間の隙間をシートの成形予定厚よりも広げ、一対のロール21a,21bの少なくとも一方を正回転方向に駆動回転させながら材料貯留部3に貯留する塑性変形可能材料Wを一対のロール21a,21b間に押し込む。

(もっと読む)

41 - 60 / 171

[ Back to top ]