Fターム[4F204FA06]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形の区分 (2,504) | カレンダー成形、ローラ圧延 (239)

Fターム[4F204FA06]の下位に属するFターム

可塑状態の材料のシートへの成形を含むもの (23)

ほぼ同径の一対のローラ間で成形するもの (37)

L型、逆L型、Z型、傾斜Z型 (3)

その他ローラ配列が特殊なもの (5)

Fターム[4F204FA06]に分類される特許

61 - 80 / 171

エチレン酢酸ビニル共重合体組成物、エチレン酢酸ビニル共重合体膜及びその製造方法

【課題】接着性及び製膜性の双方に優れるエチレン酢酸ビニル共重合体膜を提供することを目的とする。

【解決手段】エチレン酢酸ビニル共重合体、架橋剤、及びトリメリット酸エステルを含み、前記トリメリット酸エステルを、前記エチレン酢酸ビニル共重合体100質量部に対して、0.01〜3.0質量部含むことを特徴とするエチレン酢酸ビニル共重合体組成物。

(もっと読む)

回転ロールの誘導加熱装置および加熱加工装置

【課題】磁気回路の発熱を最小とする回転ロールの誘導加熱装置を提供する。

【解決手段】固定鉄芯2に直流電源と接続した超電導コイル5を巻き付けた固定体を備え、前記固定体の磁路を分断して形成した空間2eに、該固定体と隙間をあけて金属製の回転ロール3を配置し、回転ロール3をモータ4で回転駆動させ、磁路と直交方向に回転主軸を設けた回転ロール3の回転で、該回転ロールに渦電流を発生させて加熱している。

(もっと読む)

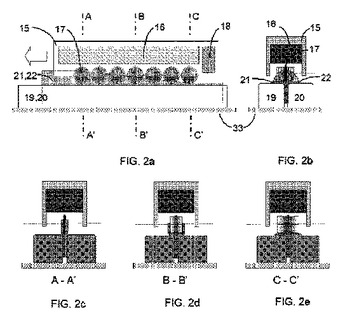

複合材料の要素を製造するための装置及び方法

本発明は、積層され且つ予め切断された未重合の積層体(21,22)に始まる、高分子樹脂を予め含浸させた強化繊維を含む複合材料の3次元ビーム型要素を製造するための装置において、ローラ列(17)をそれ自身に備えるヘッド(15)を備え、前記ヘッド(15)は固定台板に沿って長手方向に移動可能であり、前記ヘッド(15)が移動すると、前記ローラ列が未重合の前記積層体(21,22)に対して作用してそれらを圧縮・成形し、それによって、前記積層体(21,22)がその後の一体化が可能な状態になるように、前記積層体(21,22)をそれらの最終形状に一気に成形する装置に関する。また、本発明は複合材料の3次元ビーム型要素を製造するための方法に関する。  (もっと読む)

(もっと読む)

ゴム材料の圧延ローラ装置

【課題】所要の厚みはもちろん、所期した通りの横断面プロファイルを有する未加硫圧延部材を、作業工程数の増加もなしに、しかも、切断屑の発生もなしに、簡単にかつ容易に製造することができるゴム材料の圧延ローラ装置を提供する。

【解決手段】周面の対向姿勢で回転駆動される一対のローラ1,2のそれぞれの端部分に、大径部分3,4および小径部分5,6を設け、一対のローラ間で、大径部分と小径部分5,6とを相互に対向させて配設するとともに、それぞれのローラ1,2の、大径部分3,4と小径部分5,6との間の、ゴム材料に圧延を施す中央部分7,8を、ローラの相互間で逆向きに傾斜する截頭円錐面状9,10に形成し、対をなすローラ1,2の少なくとも一方を、中心軸線cl方向に変位可能としてなる。

(もっと読む)

シリコーンゴムシート、シリコーンゴム複層シートおよびこれらの製造方法

【課題】接着剤層が不要で、対象物との剥離性が向上したシリコーンゴムシートを提供する。

【解決手段】下記の第一加熱工程(H1)および第二加熱工程(H2)によって形成されたシリコーンゴム1層からなることを特徴とする、シリコーンゴムシート。第一加熱工程(H1):液状シリコーンを加熱して半硬化シリコーンゴムを形成させる工程。第二加熱工程(H2):半硬化シリコーンゴムを更に硬化させる工程。

(もっと読む)

多孔質シートおよびその製造方法、並びに断熱シート

【課題】静電気の発生を抑制でき、且つ、十分な断熱性を備えた、断熱材に使用可能なシート材を提供する。

【解決手段】(I)ポリテトラフルオロエチレンとカーボン粒子とを含むシート状成形体を複数準備する工程と、(II)複数の前記シート状成形体を重ね合わせて圧延する工程と、を含む多孔質シートの製造方法。工程(I)と工程(II)とが交互に繰り返されてもよい。また、シート状成形体として、例えば、ポリテトラフルオロエチレンとカーボン粒子とを含む混合物をシート状に成形した母シートを用いることもできるし、母シートを複数重ね合わせて圧延することによって得られる積層シートを用いることもできる。

(もっと読む)

ローラダイの凹部付ローラ

【課題】修正が容易で、ランニングコストを低減できる構成のローラダイの凹部付ローラを提供する。

【解決手段】円筒の側面に、円筒の径方向に平行な平面で切ったときの断面形状が圧延加工された後のゴム部材Gの断面形状と同じ形状の凹部10kが形成された、ローラダイ10の上側のローラ10A(凹部付ローラ)を、回転軸取り付け孔10hが形成された肉厚の厚い円筒状の内側部材11と、上記内側部材11が嵌合される嵌合孔12Hを備え、円筒の外周面に上記凹部10kが形成された、肉厚の薄い外側部材12とから構成するとともに、上記内側部材11を上記外側部材12の上記嵌合孔12Hに挿入・固定して一体化して、上側のローラ10Aを作製するようにした。

(もっと読む)

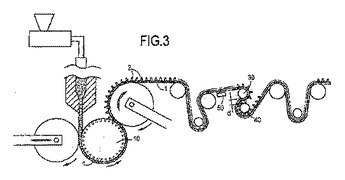

ゴムストリップの製造方法、及び製造装置

【課題】ゴムストリップを周方向に螺旋状に重ねて巻き付けることにより生ゴム製品を形成するストリップワインド成形法に好適に採用でき、巻き付け後のゴムの収縮を抑制して生ゴム製品の品質を高める。

【解決手段】ゴム押出機3からのゴムGを圧延して巾狭帯状のゴムストリップGsを形成する圧延段階K2と、引取りロール5により引き取られた圧延手段4からのゴムストリップGsを、搬送テープ31を有する搬送コンベヤ6の前記搬送テープ31の一面に粘着保持して搬送する搬送段階K4とを含む。

圧延手段4をなす上下のカレンダロール4U、4Lは、その外周面をセラミックロール15により形成するとともに、その外周面の温度をカレンダロール4U、4L内蔵の冷却手段16により、30℃以下の低温に制御する。引取りロール5と搬送コンベヤ6との間に、ゴムストリップGsが拘束されずにU字状に弛んで垂下することにより該ゴムストリップGsが自由に収縮しうるシュリンク領域Yを形成する。

(もっと読む)

樹脂シートの製造方法

【課題】カレンダー加工に必要な柔軟性と、成形、硬化後に必要な表面硬度および熱寸法安定性とを同時に満足できる樹脂シートのカレンダー加工による新規な製造方法を提供する。

【解決手段】熱可塑性樹脂を主剤とした原材料1を加熱混練し、カレンダー加工してシート化する樹脂シート2の製造方法において、原材料1に、木粉と湿気硬化性の材料とを添加剤として含ませたことを特徴とする。

(もっと読む)

ロール金型とその製造方法および光学フィルム

【課題】プリズムパターンを有するフィルム転写成形用のロール金型の切削加工において、工具摩耗による溝加工部の形状精度低下を抑止し、高精度な溝形状を有するプリズムパターンの加工方法を提供する。

【解決手段】プリズムパターンの連続溝を螺旋軌跡によって溝を切削し、螺旋軌跡のピッチを溝ピッチPの2倍以上のピッチによる多条螺旋軌跡によって形成する。前記多条螺旋軌跡にて使用する工具を,1条ごとに異なる工具を用いて切削する。

(もっと読む)

超高分子量ポリオレフィンシートの製造方法

【課題】 比較的肉厚でありながらも透明性及び機械物性に優れる超高分子量ポリオレフィンシートの製造方法を提供すること。

【解決手段】 135℃デカリン溶液中で測定した極限粘度が7dl/g以上である超高分子量ポリオレフィン重合体を圧延して得られる、厚みが0.3mm以上であり、且つ、厚み2mmにおける厚み方向の内部ヘイズが60%以下の超高分子量ポリオレフィン圧延シートの製造方法において、該超高分子量ポリオレフィンの融解開始温度を超え、該超高分子量ポリオレフィンの全融解熱量の25%の吸熱量を超えない温度領域で、圧延に供するシートを予熱し、次いで圧延することを特徴とする超高分子量ポリオレフィンシートの製造方法。

(もっと読む)

超高分子量ポリオレフィン製シート及びその製造方法

【課題】比較的肉厚でありながらも透明性、耐熱性及び機械物性に優れる超高分子量ポリオレフィン製シート等を提供すること。

【解決手段】135℃デカリン溶液中で測定した極限粘度が7dl/g以上である超高分子量ポリオレフィン重合体を含み、密度が925kg/m3を超える超高分子量オレフィン成形体を、少なくとも一方向に圧延して得られる、厚みが0.3mm以上であり、且つ、該厚み方向における内部ヘイズが50%以下である、超高分子量ポリオレフィン製シート。

(もっと読む)

積層体を製造するための方法

本発明は、木材または木材材料から成るプレート状中心部と、中心部の少なくとも片面にある装飾層と、装飾層の上にある、アミノプラストから成る被覆層とを有する装飾模様付き積層体を製造するための方法であって、装飾層を取り付けるステップと、装飾層上に被覆層を形成するために、アミノプラスト前駆物質の水溶液から層を塗布するステップと、被覆層を少なくとも部分的に乾燥させるステップと、前記アミノプラストを加圧および加熱下で硬化させるステップとを含み、最終的な被覆層を形成するために、まず前記アミノプラスト前駆物質の溶液の一部を塗布し、そのようにして生成された部分層を乾燥させ、このステップを少なくとも2回繰り返す方法に関する。 (もっと読む)

感光性エレメント及びその製造方法

【課題】 光ナノインプリントに用いられる微細な凹凸を有する基材にエアーボイドの発生のない感光性樹脂層を積層することができる感光性エレメント及び光ナノインプリントに用いられる微細な凹凸を有する基材にエアーボイドの発生がなく、なおかつ安価な常圧下で加熱加圧するラミネータで感光性樹脂層を積層することができる、感光性エレメントの製造方法を提供する。

【解決手段】 表面粗さが0.01〜2μmの微細な凹凸を転写する感光性エレメントであり、その構成が支持フィルム(A)、感光性樹脂組成物層(B)及び保護フィルム(C)を含み、かつ前記保護フィルム(C)の感光性樹脂組成物層と接触する面のRaが0.05〜0.5μmである感光性エレメント及びその製造方法。

(もっと読む)

帯状部材の成形方法及びその装置

【課題】一対のローラによって圧延されて成る帯状部材の厚さ寸法の精度を向上することのできる帯状部材の成形方法及びその装置を提供する。

【解決手段】各ローラ21によって未加硫ゴム材料URを圧延する際の圧延力を検出し、検出した圧延力に基づいて各ローラ21間の間隙を調整することから、各ローラ21の間に形成されるバンクBの量、成形される帯状部材BM1の幅寸法、未加硫ゴム材料URの粘度、各ローラ21の撓み量等がそれぞれ変化する場合でも、各ローラ21間の間隙を一定に保つことが可能となり、各ローラ21によって圧延されて成る帯状部材BM1の厚さ寸法の精度を向上する上で極めて有利である。

(もっと読む)

カレンダー製膜用ポリウレタン系樹脂組成物及びポリウレタン系装飾用フィルム

【課題】曲面に貼り付けた時に長期間外観変化がなく意匠性を高める部材等に用いられ、耐ガソリン性、柔軟性、生産加工性に優れ、かつ長期間屋外で使用しても成分のブリードアウトによる外観不良が発生しない着色装飾フィルムに適したカレンダー製膜用樹脂組成物及び該樹脂組成物を製膜して得られる装飾用フィルムを提供すること。

【解決手段】ウレタン系樹脂100重量部に対して、染料を含み、23℃引張り弾性率が200〜700MPaのカレンダー製膜用ウレタン系着色樹脂組成物。

(もっと読む)

型、型の製造方法、および、型の製造装置

【課題】優れたコントラストを有する模様を転写し得る型であって、優れた生産効率で安価に製造され得る型を提供する。

【解決手段】型10は、シート状部材50に凹凸模様12を形成するための型である。型は、シート状の基材22と、前記基材の一方の表面上に積層された金属層24と、を備える。前記シート状部材に転写されるべき凹凸模様が、前記金属層の側の表面から前記金属層および前記基材を変形させて形成されている。

(もっと読む)

ステム付きウェブを製造する装置、およびこの装置を通じて得ることのできるステム付きウェブ

ベース・ストリップと、ストリップから突き出て、ストリップの一部を形成する少なくとも1つのステム、特に、ストリップと同じ材料製の少なくとも1つのステムとによって構成される、ステム付きウェブであって、少なくとも1つのステムが、真直軸と、真直軸に垂直な一定の断面またはベースからステムの先端へと縮小する断面とを有する、ステム付きウェブにおいて、少なくとも1つのステムが、その軸に沿って測定される高さと、ストリップの平面に平行に測定されるその最大寸法に相当する幅とを有しており、幅が、0.05mm〜0.250mmの間にあり、ステムの高さとその幅との比が、少なくとも2よりも大きく、好ましくは3以上であることを特徴とする、ステム付きウェブ。  (もっと読む)

(もっと読む)

プライ形成装置及びプライの形成方法

【課題】スチールコードを損傷させることなく、その素線間にトッピングゴムを十分に侵入させつつ、コード間隔が均一で適度な厚さかつ平滑なプライを得ることのできるプライ形成装置及びプライの形成方法の提供。

【解決手段】ダイス4にトッピングゴム5を供給する押出機6と、ゴム被覆したスチールコード3を挟圧するエンドレスベルト8及び挟圧ローラ9を備える。エンドレスベルト8を掛巻するローラのうち、上流のローラを鼓状ローラ12とする。スチールコード3をダイス4に通して損傷しない程度の厚さにゴム被覆しつつ素線間に侵入させる。挟圧の際に広がる側縁部のスチールコード3が、予め、鼓状ローラ12の鼓形状に沿って中央側に寄る。エンドレスベルト8及び挟圧ローラ9の広い挟圧面で、ゴム被覆した複数本のスチールコード3を挟圧する。複数本のスチールコード3が一体化して、平滑かつ均一なコード間隔のプライ2になる。

(もっと読む)

可燃性繊維強化樹脂成形品の製造方法

【課題】容易に成形でき、しかも高精度で成形品を製造できる繊維強化樹脂成形品の製造方法を提供する。

【解決手段】フィラー状、粉状、粒状、片状又は塊状の原料をバインダー樹脂で結合してなる繊維強化素材(30,30',30'') を用い、繊維強化素材を破砕し、繊維強化素材の破砕片を平面上又は所定の立体形状の面上に並べて加熱してそのバインダー樹脂を軟化又は溶融させるとともに加圧し、バインダー樹脂を硬化させることによってシート状又は所定の立体形状の繊維強化樹脂成形品(31,31'')を製造する。繊維強化素材の原料には繊維又は水和金属化合物を

用いることができる。また、バインダー樹脂には生分解性樹脂を用いることができる。

(もっと読む)

61 - 80 / 171

[ Back to top ]