Fターム[4F204FG01]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 予備成形成品及びその製造 (999) | 形状、構造、材質 (564)

Fターム[4F204FG01]の下位に属するFターム

積層、積重構造のもの (401)

部分の形状、構造 (81)

Fターム[4F204FG01]に分類される特許

41 - 60 / 82

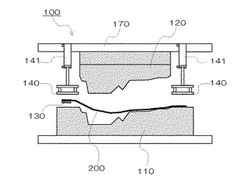

繊維質熱可塑性材料の成形方法及び成形装置

【課題】意匠面にシワ及びスケを生じさせることなく成形できる成形体の製造方法及びこの成形を行うための成形装置を提供する。

【解決手段】本方法は、意匠面を賦形する第1型と裏面を賦形する第2型との間に、加熱繊維質熱可塑性材料を供給するに際し、材料の少なくとも外縁部の一部を第1型から離間配置する工程と、型締めする工程と、型締めした状態で材料を冷却する工程と、を備える。本装置100は、加熱繊維質熱可塑性材料200を挟んで冷却しつつ、意匠面201を賦形する第1型110及び裏面202を賦形する第2型120と、型締めまでの間、材料の少なくとも外縁部203の一部を、第1型から離間させる離間手段130と、を備える。

(もっと読む)

フッ素樹脂成形体及びその製造方法

【課題】ボイドや粒界に起因する機械的強度やシール性の低下がなく、耐屈曲性に優れたフッ素樹脂成形体を得る。

【解決手段】フッ素樹脂混合物を予備成形する工程(1)と焼成する工程(2)とを含み、上記フッ素樹脂混合物は、ポリテトラフルオロエチレン〔PTFE〕粉末と溶融加工性含フッ素樹脂粉末との混合物であり、上記PTFE粉末が懸濁重合から得られるものであり、上記溶融加工性含フッ素樹脂粉末の含有量が10質量%未満であるものであることを特徴とするフッ素樹脂成形体の製造方法。

(もっと読む)

複合樹脂成形品の製造方法

【課題】容易に成形でき、しかも高精度で成形品を製造できる複合樹脂成形品の製造方法を提供する。

【解決手段】フィラー状、粉状、粒状、片状又は塊状の原料をバインダー樹脂で結合してなる複合素材(30,30',30'') を用い、複合素材を破砕し、複合素材の破砕片を平面上又は所定の立体形状の面上に並べて加熱してそのバインダー樹脂を軟化又は溶融させるとともに加圧し、バインダー樹脂を硬化させることによってプレート状又は所定の立体形状の複合樹脂成形品(31,31'')を製造する。複合素材の原料には例えば水和金属化合物を用いることができる。バインダー樹脂には生分解プラスチックを用いることができる。

(もっと読む)

自己強化された三次元ポリマー製品を製造する方法

自己強化された三次元ポリマー製品を製造する方法であって、a)単層押出または同時押出された形のポリマーテープを短い長さに細断する工程、b)細断されたポリマーテープを多孔質の型の中へ、または型の上へ噴霧する工程、およびc)適切な結合剤および/または結合用マトリックスによって、細断されたテープを熱硬化および/または熱結合してプリフォームを得る工程を有する製造方法において、細断されたポリマーテープ、結合剤および/または結合用マトリックスがすでに最初から適正な量で存在していることを特徴とする、自己強化された三次元ポリマー製品を製造する方法。 (もっと読む)

FRP成形体の製造方法およびその成形体。

【課題】

強化繊維基材に、内部離型剤を含有する熱硬化性樹脂を含浸した成形体における、表面改良(=接着力の向上)に関するもので、成形体の強度・剛性等の機械的性質を保持しつつ、耐候、耐食性に優れ、かつ表面に密着度の高い装飾性(意匠性)および機能性(耐久性)を付与する層を設けることが可能な、FRP成形体の製造方法とその成形体を提供する。

【解決手段】

強化繊維基材に、内部離型剤を含有する熱硬化性樹脂を含浸した基本構造要素前駆体の少なくとも片面に、内部離型剤をの含有率が0〜0.1重量%である熱硬化性樹脂を含む結着層前駆体を、一方の熱硬化性樹脂の硬化度が50%以上、もう一方の熱硬化性樹脂の硬化度が50%以下の状態で重ねた後、全体を加熱硬化させて一体化する製造方法によって得られることを特徴とする。

(もっと読む)

繊維ボードの製造方法

【課題】繊維ボードをプレスした後の厚み方向中間部のバインダー樹脂不足を回避して、厚み方向でのバインダー樹脂の偏在を避ける。

【解決手段】繊維とバインダー樹脂とを混合して繊維マットを作成し、複数枚の繊維マットを積層して熱プレスすることで所定形状に成形する繊維ボードの製造方法であって、中間層となる繊維マットの上下に、該中間層の繊維マットよりもバインダー樹脂含有量が少ない繊維マットを積層して表面層とし、該複数積層構造の積層繊維マットを熱プレスすることを特徴とする。

(もっと読む)

被膜上の桁などを結合する部品を製造するための成形ツール及び方法

ツールセットが、成形面および心棒凹部を成形面に備える成形ツールと、心棒凹部に嵌合して、構成要素を形成するように構成された第一心棒と、心棒凹部に嵌合して、第一構成要素とは異なる形状または寸法を有する第二構成要素を形成するように構成される第二心棒とを備える。部品を製造する方法が、一つ以上の内側成形面ツール上の構成要素一式を配置すること、内側成形面ツール周囲に層を形成すること、内側成形面ツールの反対側面に一対の外側成形面ツールを嵌合すること、層と、内側および外側の成形面ツール間の構成要素を圧縮して部品を成形すること、そして、その部品から内側成形面ツールを取り外すことを含む。  (もっと読む)

(もっと読む)

円形樹脂管ジョイント並びにその製造方法

【課題】肉厚が均一で真円率が高く、管内面に止水材を有する円形樹脂管ジョイントの提供。

【解決手段】止水材を管内面に一体成形してなる樹脂管ジョイントであって、外金型3及び5をパリソン及び止水布をつけた内金型7を挟んで圧縮するに当たり、天蓋を有する一対のそれぞれ独立した圧縮機構10を有する外金型3を閉じた後、天蓋を有さない一対のそれぞれ独した圧縮機構10を有する外金型5を閉じて、樹脂管ジョイントを製造する。

(もっと読む)

柄付け成形品の成形方法。

【課題】 基材にあらかじめ樹脂を含浸させる必要がなく、また、一体成形後にクリア塗装等で表面被覆をする必要がなく、耐久性に優れた柄付け成形品を提供する。

【解決手段】 樹脂が浸透可能な材料よりなる基材1の表面の一部に柄材2を固定したものを柄シート3として、この柄シート3に成形材料4を積層一体成形して表面に柄付けした柄付け成形品5を成形する。

(もっと読む)

ウレタン一体発泡成形品及びその製造方法

【課題】ウレタン発泡層内で発生した揮発性有機化合物が原因となる表皮材の劣化を防止するとともに、揮発性有機化合物の飛散防止対策を確実に行い、かつ品質が優れた3層構造のウレタン一体発泡成形品を提供する。

【解決手段】樹脂製表皮材3と基材5との間にウレタン発泡層7が一体に成形されたパネル構成部材1において、基材5のウレタン発泡層7側の面に、ウレタン発泡層7内で発生した揮発性有機化合物を捕捉する粒状のキャッチャー材13を一部接着剤15で被覆されないように接着剤15を介して付着させる。キャッチャー材13の接着剤15による非被覆部分をウレタン発泡層7と直接に接触させる。

(もっと読む)

装飾材の製造方法

【課題】立体感のある雲形模様を有する装飾材の製造方法を提供すること。

【解決手段】透明性付与可能な無機充填剤を含有する熱可塑性樹脂チップと一種類の色を有する着色熱可塑性樹脂チップ、又は相互に色の異なる少なくとも二種類の着色熱可塑性樹脂チップとの配合物をカレンダー加工することにより形成された、透明地に着色流れ模様を有する少なくとも2枚の化粧層シートと熱可塑性樹脂を用いて得られた基材シートとの積層体をエンボス加工し、次いでエンボス加工後に得られるエンボス加工処理積層体を、前記配合物をカレンダー加工するときの圧延方向に対して実質的に直交する方向に圧延するように、80〜110℃に加熱されたカレンダーロールにてカレンダー加工することを特徴とする装飾材の製造方法。

(もっと読む)

樹脂成形装置

【課題】 吐出口にTダイが設けられた射出装置を用いて、Tダイを介して金型上に溶融樹脂を吐出し、次いで型締めすることにより平板状の製品を製造する樹脂成形装置において、型締めして成形する際に金型と溶融樹脂の間に空気が巻き込まれることを防止する。

【解決手段】 Tダイ3は、射出装置の吐出口に設けられている。溶融樹脂5は、Tダイ3の吐出口4から下金型2の上に吐出される。Tダイ3を退避させた後、上金型1と下金型2の間とを型締めして成形することにより、平板状の製品が得られる。Tダイ3の吐出口の形状は、横方向の寸法が縦方向の寸法よりも大きく、下辺が下に凸の曲線で構成され、且つ、縦方向の寸法が両端部から中央部に向かって次第に増大するように構成されている。

(もっと読む)

摩擦材の製造方法

【課題】メンテナンス工数を低減し、成形不良を低減して摩擦材の熱成形を効率的に行なうことができる摩擦材の製造方法を提供する。

【解決手段】ブレーキに用いる摩擦材の原料を予備成形型に投入して所定形状の予備成形品を成形する予備成形工程と、前記予備成形物の摩擦面および側面に粉体離型剤を付着させる工程と、前記粉体離型剤が付着した予備成形物とプレッシャプレートとを熱成形(圧着加熱)する工程と、を含むことを特徴とする構成とすることで、必要以外の箇所に付着させない(塗布しない)ことによる材料ロスの低減、型清浄化の維持(型洗浄頻度の低減)ができ、また、粉体であるため型の温度低下がなく、成形不良の低減、生産性向上を図ることができる。

(もっと読む)

ゴムロールの製造方法

【課題】生産効率が低下することなく、金型内の未加硫ゴムを均一に加熱してバックラインディングの発生を防止することが可能なゴムロールの製造方法を提供する。

【解決手段】芯金2とともに未加硫ゴム13を金型1に仕込み、未加硫ゴム13を加圧下で芯金2側及び金型1側の両側から加熱して加硫させるゴムロールの製造方法であって、未加硫ゴム13を加圧する前に、金型1を予め加硫温度よりも10℃〜60℃低い温度で予熱する。

(もっと読む)

木質系繊維成形体の製造方法

【課題】 木質系繊維がポリ乳酸系脂肪族ポリエステルで結合された成形体の製造に関し、強度が高く、耐湿性に優れた木質系繊維成形体を得ることができる木質系繊維成形体の製造方法を提供する。

【解決手段】 木質系繊維成形体の製造方法であって、木質系繊維とポリ乳酸系脂肪族ポリエステル繊維を混合してマット体を作成するマット体作成工程と、前記マット体に相溶性共重合体を付与して成形前材料を作成する成形前材料作成工程と、前記ポリ乳酸系脂肪族ポリエステル繊維が軟化状態または溶融状態となる温度で前記成形前材料を加圧して成形する成形工程と、を含むことを特徴とする木質系繊維成形体の製造方法である。

(もっと読む)

光学フィルムの製造方法

【課題】光学フィルムの転写性および離型性を両立できるようにする。

【解決手段】Tダイ12より押し出したポリカーボネート樹脂のフィルム10を、表面に彫刻形状が設けられ温度設定された成形ロール13と、温度設定された弾性ロール14との間に挟み、彫刻形状をフィルム10に転写した後、彫刻形状を転写したフィルム10を成形ロール13上に巡らせ、成形ロール13から剥離する。フィルム10のガラス転移温度をTgとしたとき、成形ロール13の表面温度の設定値をTg+20℃〜Tg+45℃の温度範囲とし、弾性ロール14の表面温度の設定値を20℃以上Tg以下の温度範囲とする。

(もっと読む)

車両用内装品の成形方法

【課題】 表皮と芯材とを強固に固着することができる車両用内装品の成形方法を提供する。

【解決手段】表皮2が装着された下型11の成形面11aと上型12の成形面12とにより、加熱軟化された薄板状の素材4をその厚さ方向に挟持し、それによって素材4を芯材として成形するとともに、素材4と上記表皮2とを固着する車両用内装品の成形方法において、素材4として、加熱されることによって軟化するとともに、厚さが増大するように膨張するものを用いる。

(もっと読む)

ランプカバー等の車輛用有色透光性カバーの製造方法

【課題】従来の如く大型の設備が不要であり、また塗料が飛散することがなく而も製造作業が能率良く行え、また色調合わせも不要で、その上剥がれることなく透光性樹脂フィルムがカバー本体の外面に強固に結合することにより、カバーの本体の耐候性や耐衝撃性を向上させることができるようにする。

【解決手段】先ず、成形可能な透光性樹脂フィルムを所定の大きさに切断する。次に透光性樹脂フィルムの表面又は裏面に印刷により所定の着色を施す。次に透光性樹脂フィルムを車輛用有色透光性カバーの本体の外形形状に合わせて立体形状に成形する。次にインサート成形用金型3におけるキャビティー4内に立体形状に成形した透光性樹脂フィルム1をインサートした状態において金型3内に溶融した樹脂を注入し、車輛用有色透光性カバーの本体2を成形すると同時に該溶融した樹脂の溶着作用によって該車輛用有色透光性カバーの本体2の外面に透光性樹脂フィルム1を積層一体化するものである。

(もっと読む)

成形用型及び成形方法

【課題】球形の熱可塑性素材を球体型の略中心に位置決めして成形し、内部応力の偏りをなくした成形品を得る。

【解決手段】球状に加工された球体型5を加圧方向に移動自在に収容する型本体1と、この型本体1に対向配置される対向型8と、型本体1及び対向型8を案内するスリーブ型9とを有すると共に、型本体1に形成された貫通孔2内で、球体型5を貫通孔2の開口部2aから対向型8側に向けて所定量突出させる突き押し部材6を有している。

(もっと読む)

圧縮成形方法

【課題】 合成樹脂素材(34)のカッターマークに起因する欠陥の発生が充分に抑制乃至防止される圧縮成形方法を提供する。

【解決手段】

成形型(4)を閉状態にせしめて合成樹脂素材を圧縮成形する前に、合成樹脂素材の表面の少なくとも切断刃(26)が作用した部分をガラス転移温度以上、好ましくは溶融温度以上、に加熱する。

(もっと読む)

41 - 60 / 82

[ Back to top ]