Fターム[4F204FN01]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形の操作、付属操作 (3,365) | 成形品の部分形状に対応した成形操作 (286)

Fターム[4F204FN01]の下位に属するFターム

端部 (65)

開口部 (25)

厚肉部(突起、凸部) (36)

Fターム[4F204FN01]に分類される特許

41 - 60 / 160

部品の製造方法及び繊維強化熱可塑性部品

【解決手段】

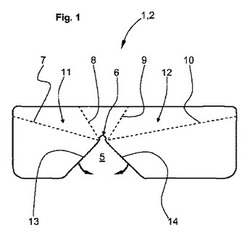

本発明は、機体外皮を航空機の環状リブに取り付ける部品(3、35)、特にアングル部材(4)の製造方法であって、該部品は、少なくとも2つのエッジライン(7〜10、15〜17、40、41、43)に沿って平坦なブランク材(1、36)を曲げることにより形成され、該ブランク材は複数のカーボン繊維層により強化された熱可塑性樹脂で形成される部品(3、35)を製造する方法に関する。

本発明によれば、第1成形工程において繊維層の層間スライドがほぼ終了し、第2成形工程においては、上部ツールと下部ツール(25)により全側面をプレスにより圧縮することで、部品(3、35)の圧密化、つまり最終成形がなされる。これにより複雑な部品(3、35)は、少なくとも2つエッジライン(7〜19、15〜17、40、41、43)と共に製造することができ、これらのエッジラインは、互いにほぼ0°から90°の角度、好ましくは30°から90°の角度を呈する。また、これらのエッジラインは少なくとも2つの異なる面(21〜24、37〜39、42)上にある。

また、本発明は、本発明により製造され、複数の繊維層で強化された熱可塑性樹脂部品(3、35)に関し、特に、環状リブを航空機の機体外皮に内部連結するためのアングル部材(4)に関する。

(もっと読む)

プライ形成装置及びプライの形成方法

【課題】スチールコードを損傷させることなく、その素線間にトッピングゴムを十分に侵入させつつ、コード間隔が均一で適度な厚さかつ平滑なプライを得ることのできるプライ形成装置及びプライの形成方法の提供。

【解決手段】ダイス4にトッピングゴム5を供給する押出機6と、ゴム被覆したスチールコード3を挟圧するエンドレスベルト8及び挟圧ローラ9を備える。エンドレスベルト8を掛巻するローラのうち、上流のローラを鼓状ローラ12とする。スチールコード3をダイス4に通して損傷しない程度の厚さにゴム被覆しつつ素線間に侵入させる。挟圧の際に広がる側縁部のスチールコード3が、予め、鼓状ローラ12の鼓形状に沿って中央側に寄る。エンドレスベルト8及び挟圧ローラ9の広い挟圧面で、ゴム被覆した複数本のスチールコード3を挟圧する。複数本のスチールコード3が一体化して、平滑かつ均一なコード間隔のプライ2になる。

(もっと読む)

木粉樹脂複合ボードの端部切削面処理方法

【課題】木粉樹脂複合ボードの端部を切削加工した際に生じる粗い切削面が白く見え、他の非切削面と違和感が生じることを防ぎ、切削面を目立たなくすることのできる木粉樹脂複合ボードの端部切削面処理方法を提供する。

【解決手段】木粉と樹脂とを混合し溶融させて成形して得られる木粉樹脂複合ボードAの端部を切削加工し露出した切削面を処理する方法であって、該露出切削面を加熱下に加圧する熱圧締工程を含んでなる木粉樹脂複合ボードAの端部切削面処理方法。好ましくは、上記加熱温度を木粉樹脂複合ボードAを構成する樹脂の軟化温度付近とし、上記熱圧締工程が加熱ロール2または加熱ブレード3により行われる。

(もっと読む)

人工大理石の製造方法

【課題】天然大理石の外観を呈する人工大理石を製造する。

【解決手段】着色剤を添加して均一な色彩に混練した樹脂製の大理石素材を粒状、片状又は塊状に破砕し、色彩の異なる複数の破砕粒、破砕片及び/又は破砕塊を成形面上に並べて加圧し、破砕粒、破砕片及び/又は破砕塊を流動させるとともに相互に一体化させ、天然大理石の外観を呈する人工大理石を得る。着色剤は斑模様に混練してもよい。また、破砕粒、破砕片及び/又は破砕塊の表面に着色剤の表面層を形成するようにすることもできる。大理石素材の樹脂には充填剤、例えば水和金属化合物や炭酸カルシウムを添加混合するのがよい。

(もっと読む)

作業用保護カバーの製造方法およびそれを使用した製品の組み立て作業方法

【課題】 製品組み立て工程において、作業中に該製品を構成する物品の被保護面が治具、工具、部品等によって傷付くことを防止するための保護カバーを金型を使用することなく簡単に製造する。

【解決手段】 作業用保護カバーは、製品が自動車の車体11であり、対象とする物品がフェンダー12であり、被保護面がフェンダー12からボンネット13側縁にかけた面である場合、熱可塑性シート原反1を加熱して軟化させた状態で被保護面に被着し、押圧治具4を該熱可塑性シート原反1の上から押圧し、該熱可塑性シート原反1を該被保護面に圧着することによって、該熱可塑性シート1を該被保護面に沿った形状に成形し、その後冷却して製造される。

(もっと読む)

プリプレグ積層体からなる成形品の製造方法

【課題】高価な設備コストを不要とでき、何らの熟練を要すことなく、簡易な方法で品質に優れたプリプレグ積層体からなる成形品を製造する方法を提供する。

【解決手段】プリプレグ積層体からなる成形品の製造方法は、マトリックス樹脂が予備含浸された強化繊維基材を所定形状に切断してプリプレグ片P1,…を製作する第1の工程と、相隣るプリプレグ片P1,P1を当接または間隔を置いて突き合わせた姿勢で相互に繋ぎ合わせ、所定の立体形状の複合材B1,B2,B3を製作する第2の工程と、複数の複合材B1,B2,B3を成形型内で加圧成形しながら順次重ね合わせることで立体形状の成形体B4を製造する第3の工程と、からなる。

(もっと読む)

FRP長尺パイプ状成形体の成形方法とそれに使用する金型

【課題】成形時に発生する歪(反り、ねじれ)を最小限に抑え、品質の優れた長尺成形体を得るための成形方法・手段を提供すること。

【解決手段】FRP長尺パイプ状成形体を金型を用いて成形するに際し、金型として、該長尺パイプ状成形体の成形型を長手方向に複数に分割した小型金型を、成形定盤上に複数載置したものを使用することを特徴とするFRP長尺パイプ状成形体の成形方法、及びそれに使用する金型。成形定盤に設けられた小突起は、小型金型の下型に設けられた嵌合溝と嵌合し、小型金型は成形定盤上をスライドできるようになっている。

(もっと読む)

トナー搬送用ローラ、およびその製造方法。

【課題】電子画像形成装置に装備される帯電ローラや現像ローラ等のトナー汚れを除去するためのトナー搬送用ローラ、およびその製造方法を提供する。

【解決手段】トナー搬送用ローラであって、直径d0 の軸部材の外周に形成された初期外径D1 を有し、且つ略球形状の多数のセルが全体に分布された素材硬度H1を有する発泡体で構成されているローラ部を、その外周面より所定の条件にて半径方向に均等に平均圧縮率ΔR10〜45%で圧縮、加熱し、該圧縮、加熱により少なくとも該ローラ部の外周部の部分圧縮率が0.35〜0.65とすることにより外周部に存在するセル形状を、前記略球形状のセル直径がローラ軸方向に対し伸びた略ラグビーボール状の扁平セル形状とされ、前記ローラ部の外周面がローラ軸方向に伸びた該扁平セルの多数の疑似楕円断面で覆われていることを特徴とする。

(もっと読む)

繊維強化複合材料の製造方法

【課題】 トリガとなるための他の材料を取り付けることなく、しかも温度管理が容易となる繊維強化複合材料の製造方法を提供する。

【解決手段】 プリプレグ10を硬化させることにより、繊維強化複合材料本体と、繊維強化複合材料本体より強度が低い脆弱性繊維強化複合材料を備える繊維強化複合材料を製造する。繊維強化複合材料本体は、デバルク温度下でプリプレグ10にバック圧をかけ、所定の含浸温度下で所定の含浸時間保持する含浸工程と、所定の硬化温度で所定の硬化時間保持する硬化工程を経て製造される。また、脆弱性繊維強化複合材料は、繊維強化複合材料本体を製造する際に含浸工程を省いて製造される。

(もっと読む)

車両用制振構造体の製造方法

【課題】本発明は、従来の車両、自動車等の金属製基板に高い制振性と剛性を付与し、工程を省略して制振構造体の成形形状、特に凹凸形状にも追従しうる車両用制振構造体を安価に製造する方法を提供することを目的とする。

【解決手段】粘弾性樹脂を片面に有し、所定形状からなる1枚又は2枚以上の金属製シートを、前記粘弾性樹脂を介して金属製基板の一部の上に貼り付けてパネル原板を作成し、前記金属シートの厚みをt1(mm)、前記粘弾性樹脂の厚さをt2(mm)としたとき、深さがt1+0.5t2〜t1+1.5t2(mm)の窪みを前記金属シートに対応する位置に有する上下分割金型を用いて、前記金属製シート及び前記窪みが対向するようにして、前記パネル原板をプレス成形することを特徴とする車両用制振構造体の製造方法。

(もっと読む)

ゴムホースの製法

【課題】本発明は熱空気加硫にて曲がりゴムホ−スを得るのに好適な製法を提供するものであり、外面ゴムを特定し、更に有機過酸化物を加硫剤として使用して加硫することによって耐熱性のあるゴムホ−スが得られる。

【解決手段】少なくとも内面ゴム、補強層、外面ゴムからなるゴムホースにあって、外面ゴムの表面を予め電子線照射により架橋し、当該外面ゴム表面の架橋度を適正加硫時の外面ゴムの100%モジュラスの値の90%以上になるように電子線架橋を行い、その後、熱空気加硫することを特徴とし、好ましくは未加硫ゴムホ−スを所定の長さに切断し、電子線照射装置内にてロ−リングを加えながら電子線を照射する。

(もっと読む)

多層物品の製造方法

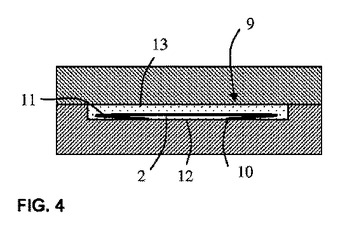

本発明は、少なくとも一つの機能層2、20を具備する溶融多層樹脂の定量材1を圧縮成形することによって合成樹脂の多層物品9を製造する方法に関するものである。定量材の各層は圧縮時には溶融状態にある。該方法は少なくとも、ダイを通して樹脂を同時押出しすること、定量材1を得るために押出物を周期的に切断すること、及び定量材1を型のキャビティ内に溶融状態で置くこと、を含んでいる。該方法は、定量材内で、押出し方向とこの押出し方向に平行な機能層2、20の配置とを規定している。該方法は、押出し方向に交差する圧縮軸線16に対する非対称性を層の流れに導入するように、圧縮軸線16に沿って定量材が圧縮されることを特徴としている。

本発明は、前述の方法によって得られた物品に、及びこの方法の状況で用いられる定量材に、及び前述の方法を実行するための装置にも関係している。  (もっと読む)

(もっと読む)

樹脂供給機構

【課題】プレ成形更には樹脂封止装置全体としてのサイクルタイムを短縮する。

【解決手段】樹脂封止用金型内に投入するために粉状又は粒状の樹脂300を予め板状に成形するプレ成形部200に対して、所定量の粉状又は粒状の樹脂300を供給する樹脂供給機構101であって、樹脂300を計量可能な計量部102と、計量部102により計量された所定量の樹脂300を一時的に保持可能な保持部110と、を備え、保持部110に所定量を超える樹脂300が保持された場合に、保持する樹脂300を破棄する破棄手段130を設ける。

(もっと読む)

パッド、シート、クッション及びそれらの製造方法

【課題】設備の増加を極力防ぎ、製造コストを下げることができるパッド、シート、クッション及びそれらの製造方法を提供すること。

【解決手段】少なくとも、ポリオール、ポリイソシアネート化合物、発泡剤、触媒及び整泡剤を混合した混合物を型に注入し、軟質ポリウレタンフォームを形成し、前記軟質ポリウレタンフォームを脱型した後に、前記軟質ポリウレタンフォームをクラッシングし、前記クラッシング後で且つ前記軟質ポリウレタンフォームが常温になる前に、前記軟質ポリウレタンフォームの少なくとも一部を常温の加圧板によって圧縮する軟質ポリウレタンフォームの製造方法において、圧縮しない前記軟質ポリウレタンフォームの10%歪み時荷重に対する圧縮した前記軟質ポリウレタンフォームの一部の10%歪み時荷重の変化率が30%以上であることを特徴とする軟質ポリウレタンフォームの製造方法が提供される。

(もっと読む)

フッ素樹脂成形体及びその製造方法

【課題】ボイドや粒界に起因する機械的強度やシール性の低下がなく、耐屈曲性に優れたフッ素樹脂成形体を得る。

【解決手段】フッ素樹脂混合物を予備成形する工程(1)と焼成する工程(2)とを含み、上記フッ素樹脂混合物は、ポリテトラフルオロエチレン〔PTFE〕粉末と溶融加工性含フッ素樹脂粉末との混合物であり、上記PTFE粉末が懸濁重合から得られるものであり、上記溶融加工性含フッ素樹脂粉末の含有量が10質量%未満であるものであることを特徴とするフッ素樹脂成形体の製造方法。

(もっと読む)

成形装置および成形方法

【課題】簡単な構成で、成形材料の表面を所定形状に賦型するとともに、その端面を容易に且つ確実に所定形状に成形することができる成形装置および成形方法を提供する。

【解決手段】成形材料Pの表面Paに所定形状を賦型する表面賦型手段と、成形材料Pの端面Pbを所定形状に成形する端面成形手段とを備え、表面賦型手段は、相対向して配置され相対的に近接・離間する一対の型盤10、11と、その対向面に設けられ成形材料Pを所定の温度に調節する温調板12、13と、その表面で成形材料Pの表面Paに所定形状を賦型する一対の賦型面12a、13aとを備えており、端面成形手段は、成形材料Pの端面Pbを相対的に押圧する端面成形部材20を備え、端面成形部材20は、成形材料Pの端面Pbを成形するときに賦型面12a、13aの延長部12b、13bとそれぞれ接するよう分割された分割片21、22により構成されている。

(もっと読む)

容器用型枠及びそれを用いた鉢形容器の製造方法

【課題】木材チップの最適な配合及び成型方法を確立することにより、所要の強度を有した見栄えのよい鉢形容器を製造することができる技術を提供すること。

【解決手段】接着剤が混入された木材チップTを型枠内で加圧成型することで、底部11と周壁部12とを有する鉢形容器1を制作するための容器用型枠2であって、基板20上にセットされる円筒状の外型枠21と、基板20上の外型枠21内にセットされる円錐台状の内型枠22と、基板20上の内型枠22と外型枠21との間に配置され、鉢形容器1の上縁部13を成型するリング型枠23とを備える。リング型枠23は、木材チップTに接触する成型面23aが鉢形容器1の上縁部13に丸みを付けるための曲面に形成されている。

(もっと読む)

強化ハイブリッドの構造とその製造方法

本発明は、航空機翼のハイブリッド構造体の製造方法を開示するものであり、機械表面処理による金属ボトムスキン(底面外層)を製造する以下の工程からなるもので、それは、(i)事前機械表面処理、(ii)予備表面処理、または(iii)それらの組合せからなり、機械表面処理金属ボトムスキンの表面処理、レイアップ成形のための機械表面処理済金属ボトムスキンの提供、機械表面処理済金属ボトムスキン上部への複数のコアストラップの配置、複数のコアストラップ上にモジュールを形成するためのモノリシックスキン、繊維金属ラミネートスキン、非(無)強化金属ラミネートスキンの各グループから選択されたスキンの配備、および、航空機の翼のハイブリッド構造の負荷部材となる機械表面処理済金属ボトムスキンのモジュールの硬化、とからなる。  (もっと読む)

(もっと読む)

中空FRPの製造方法

【課題】FRP部材をRTM成形にて製造する場合、サンドイッチ構造の芯材や中空中子に流動溝を加工し樹脂の拡散性を高める方法では、その流動溝内に溜まった樹脂の硬化収縮により、FRP表面が部分的に歪み、外観意匠性を損ねてしまうという問題が発生するため、表面意匠性が求められる部材に適用するには、その歪みを研磨、除去する必要があり、結果コストが高くなってしまう。

【解決手段】表面が粗面化された中空断面を有する中子の外周に、強化繊維基材を配置したプリフォームを成形型のキャビティ内に配置し、前記中子内を加圧しながら、前記成形型のキャビティ内に熱硬化性樹脂を注入し、強化繊維基材に樹脂を含浸させ、樹脂を硬化した後に中子を除去する中空FRPの製造方法。

(もっと読む)

繊維強化樹脂製ハニカムの製造方法及びこの方法で製造されたハニカム、並びに繊維強化樹脂製ハニカムサンドイッチ構造体及びこれを用いた構造用又は装飾用の柱材、梁材又は壁材

【課題】6角形セルの形状精度が良く、セル相互が強固に接着した繊維強化樹脂製の高強度ハニカムを、プリプレグから直接製造する手段を提供する。

【解決手段】中空セルの位置に多数の成形チューブを挿入したプリプレグ積層体を外型枠で挟み、成形チューブを気体圧で加圧してプリプレグをハニカム形状に変形させ、プリプレグの樹脂を硬化させてハニカム形状にする。また、成形チューブをその内部に充填した発泡物質で膨脹させて、プリプレグをハニカム形状に成形するとともに、発泡物質が充満した成形チューブをハニカムセルの中空部に残して高強度ハニカムを製造する。

(もっと読む)

41 - 60 / 160

[ Back to top ]