Fターム[4F204FN01]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形の操作、付属操作 (3,365) | 成形品の部分形状に対応した成形操作 (286)

Fターム[4F204FN01]の下位に属するFターム

端部 (65)

開口部 (25)

厚肉部(突起、凸部) (36)

Fターム[4F204FN01]に分類される特許

61 - 80 / 160

自動車用内装部品並びにその製造方法

【課題】発泡樹脂基材とその裏面側に一体化される樹脂リブとからなる積層構造体を全体、あるいは一部に採用した自動車用内装部品並びにその製造方法において、樹脂リブの収縮歪みを抑え、表面ヒケを防止する。

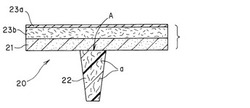

【解決手段】ドアトリム10は、ドアトリムアッパー(積層構造体)20とドアトリムロア(樹脂単体品)30とから構成されている。ドアトリムアッパー20は、軽量でかつ保形性を有する発泡樹脂基材21と、その内面側に一体化される樹脂リブ22との積層構造体から構成され、樹脂リブ22の素材として、ガラス繊維等の強化繊維aと熱可塑性樹脂とからなる複合樹脂材料を使用することにより、樹脂リブ22の成形後における収縮歪みを抑え、表面ヒケを確実に防止する。

(もっと読む)

大径曲面及び小径褶曲部をシート材料に形成するための装置

【課題】シート材料から立体的物体を形成するための装置、及びシート材料のスプライン曲げを行うための装置の使用方法を提供する。

【解決手段】装置は、シート材料と、シート材料の少なくとも一部を受け入れるようになったキャビティを形成する賦形ダイであって、キャビティの一部は、立体的物体の所望の表面と対応する形状を有する、賦形ダイと、シート材料に対してキャビティの反対側に位置決めされた、立体的物体の所望の小径イベントと対応する所定形状の剛性縁部を持つ形成部材とを含む。シート材料及び形成部材に力を加えたとき、シート材料をキャビティの部分に押し付けて所望の表面を形成し、剛性縁部をシート材料に押し付けて所望の小径イベントを形成する。

(もっと読む)

圧縮成形法

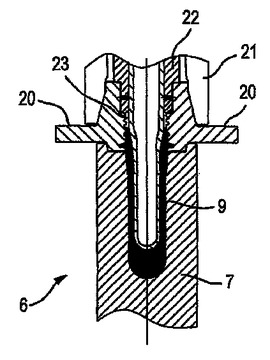

第一成形手段(7,20,22,107)および第二成形手段(9)を有する金型(6,106)内のプラスチック投与分(10,210)を圧縮成形する方法であって、−プラスチック投与分(10,210)から物体(1)を形成するために、プラスチックのストレスを小さくするように選択された予備設定プロファイルに従って変化する速度で第一成形手段(7,20,22,107)を第二成形手段(9)に向かって移動させ、−プラスチックのストレスを小さくするように選択された他の予備設定プロファイルに従って変化する圧力をプラスチックに付与しながら金型(6,106)内にその物体(1)を維持し、かつ−前記金型(6,106)から物体(1)を取出す、工程を含む方法。  (もっと読む)

(もっと読む)

加飾性多層共押出成形体

【課題】断面形状が特定方向において異なったり、曲線部を有したり、長尺であったりしても、低コストで簡便に製造可能で、層間剥離や白濁等の外観不良の発生が防止された、加飾性を備えた合成樹脂曲げ加工板を提供すること。

【解決手段】低発泡熱可塑性合成樹脂からなる基材層(a)および非発泡熱可塑性合成樹脂からなる加飾層(b)の少なくとも2層からなる多層共押出成形体が金型で加熱加圧成形されてなることを特徴とする合成樹脂曲げ加工板。

(もっと読む)

繊維強化樹脂製部品とその製造方法

【課題】 部品に負角部分があっても型抜きが可能な繊維強化樹脂製部品とその製造方法の提供。

【解決手段】(1)外壁11と空間部12とを有し、空間部12のうち負角となる部分13にはフォームコア15が配置されており、フォームコア15に沿って補強リブ18が形成されている繊維強化樹脂製部品10。負角部分13がなくなり、型を抜くことが可能になる。(2)繊維強化樹脂製部品10がスプリングサポートであり、補強リブ18の一端がスプリング座の中心線上にある。スプリング荷重をメンバー19に伝達できる。(3)スプリング座には、カラーナットが埋め込まれている。(4)型に第1の繊維強化樹脂製シートを貼付し、負角部分13にフォームコア15をセットし、第2の繊維強化樹脂製シートを貼付し、第1の繊維強化樹脂製シートと第2の繊維強化樹脂製シートを熱硬化させる、繊維強化樹脂製部品10の製造方法。

(もっと読む)

電子部品の製造方法、及び、前記電子部品を形成するための金型

【課題】 特に、部材間に設けられた機能部の部分にまで樹脂が入り込まないように出来、さらに、低圧下において、キャビティ内の空気を外部へ効率よく逃がすことができ、その結果、適切且つ容易に樹脂封止を行うことが出来、気密性の高い電子部品の製造方法、及び、前記電子部品を形成するための金型を提供することを目的としている。

【解決手段】 押圧部33にて軟化状態にある樹脂42を押圧し、この際、ベース基板12と実装基板41間の隙間Bに設けられた櫛歯状電極の領域にまで前記樹脂42が入り込まないように、前記押圧部33の樹脂42に対する押圧力を規制する。さらにキャビティ33a内の空気を効率良く外部へ逃がすために外枠部34の下面34a全域を空気逃げ部(エアベント)50とする。

(もっと読む)

ソフトモールド及びそれを用いた液晶表示装置の製造方法

【課題】ソフトモールド、及びフォトリソグラフィ技術の代わりに、このソフトモールドを用いたソフトリソグラフィ技術によって液晶表示装置を製造する方法を提供する。

【解決手段】ソフトモールドは、96wt%以上の親水性液状プレポリマーと、1〜3wt%の光開始剤と、0.01〜1wt%の界面活性剤とを含む樹脂組成物を硬化させたものである。親水性液状プレポリマーは、親水性アクリレートプレポリマーであることが好ましく、HEA、EGDMA、HPA及びHPPAの少なくとも1つを含むことが更に好ましい。

(もっと読む)

フィルター成形体の製造方法

【課題】 フィルター成形体の上下で成形時にかかる圧力の差を小さなものに抑えて、成形体全体の密度のバラツキが少なく、水や空気の流量も十分得られフィルターとしての性能も均等なものが得られるフィルター成形体の製造方法を提供する。

【解決手段】 浄化成分と高分子量で低メルトインデックスの重合体結合材からなる原料を金型内に充填し、加圧して所定形状に成形するフィルター成形体の製造方法であり、金型Mはフィルター側面を成形する側型7、上面を成形する上型8、下面を成形する下型9からなり、上型8と下型9はそれぞれ側型7に対して上下方向に移動可能に配置され、上型7と下型8と側型9とで形成されるキャビティ11内に原料を充填して0.5〜50kPaの力で原料を加圧しながら金型Mを加熱して、溶融した原料を加圧する工程を有する。

(もっと読む)

航空および宇宙航行用繊維複合材料製部材を製造する方法および成形コア

本発明は、特に航空宇宙用繊維複合材料製部材(22)を製造する方法および成形コアに関係し、弾性コアスリーブ(1)をプレストレス機構(3)に挿入するステップと、プレストレス機構(3)を始動することによって、挿入したコアスリーブ(1)にあらかじめ弾性応力をかけるために膨張させるステップと、膨張したコアスリーブ(1)の開口(4)からコアボディ(13)を挿入するステップと、コアスリーブ(1)によってコアボディ(13)をぴったり収容し、さらに成形コア(14)を形成するために、プレストレス機構(3)を作動停止することによってコアスリーブ(1)を解放するステップと、製造する繊維複合材料製部材(22)の造形のために、形成された成形コア(14)上に少なくとも1つの繊維半製品(16)を少なくとも部分的に置くステップとを含む。  (もっと読む)

(もっと読む)

複合材サンドイッチ構造体及びその製造方法

【課題】板体とコアの界面が波打つことがないようにした複合材サンドイッチ構造体とその製造方法を提供すること。

【解決手段】繊維強化複合材料を面板2a、2bとし、樹脂発泡材をコア1とした断面矩形の複合材サンドイッチ構造体4であって、コア1の面板2a、2bに接する少なくとも一方の面側に剛性単板3が該面側の面と単板3の面との面(つら)位置が一致するように埋め込まれていることを特徴とする。

(もっと読む)

航空宇宙のための繊維複合材部品の製造方法

本発明は、特に航空宇宙のための繊維複合材部品(34)を製造するための方法及び型成形コアに関し、形成されるべき型成形コア(27)の外側の形状を確立するために、コアスリーブ(9)を型成形工具(2)に導入し、導入されたコアスリーブ(9)に真空で固定することのできる充填材料(21)を充填し、コアスリーブ(9)に真空を適用し、そしてこの結果として、型成形コア(27)を形成するために充填材料(21)を真空で固定し、ほぼ完成した繊維複合材製品からなるベース部品(31)に型成形コア(27)を配置し、製造されるべき繊維複合材部品(34)を形作るために、形成された型成形コア(27)に少なくとも1つのほぼ完成した繊維製品(33a、33b)を少なくとも部分的に置く方法工程を備える。 (もっと読む)

複合材料製構造部材の成形方法および複合材料製構造部材

【課題】繊維しわを低減させることにより、良質な成形品の製造を可能とすること。

【解決手段】成形型にプリプレグ積層品を押圧する際に、繊維配向の異なる複数のプリプレグを平板状に積層することにより、成形型用のプリプレグ積層品を作製する作製過程と、作製過程にて作製された成形型用のプリプレグ積層品を成形型に押圧する押圧過程とを有し、作製過程では、繊維配向がしわ発生方向と一致または近似する注目プリプレグにおいては、しわ発生部位またはその近傍でしわ発生を抑制するのに有効な方向に沿って分割し、分割後のプリプレグを用いてプリプレグ積層品を作製する。

(もっと読む)

表面に微細な凹凸構造を有する構造体の製造方法

【課題】微細な凹凸構造を有する構造体を高精細に安定して製造することができる方法を提供する。

【解決手段】反射防止凹凸構造2に対応した形状の成形部12と成形部12よりも突出した突出部15とが一方の面11に形成された成形型10に対して、突出部15と接する一方、成形部12からは離間するように被成形物40を配置する。配置した被成形物40を軟化させた後、被成形物40を成形型10の成形部12でもってプレス成形することにより反射防止凹凸構造体1を得る。

(もっと読む)

圧縮成形用金型および燃料電池用セパレータの製造方法

【課題】成形時における成形材料の漏れ出しを抑制でき、かつ成形品を精度よく成形できる、厚みの薄い圧縮成形用金型および燃料電池用セパレータの製造方法を提供する。

【解決手段】圧縮成形用金型10では、金型部材1は、賦形部1aを取り囲むように形成された凹部1bを有している。金型部材2は、賦形部2aを取り囲むように形成された凸部2bを有している。凹部1bは、凸部2bが嵌まり込むように構成されており、かつ凸部2bが嵌まり込んだ状態で凸部2bの両側の側面の各々に対向するような側面を有している。

(もっと読む)

強化繊維基材積層体およびその製造方法

【課題】取り扱い性が良好で、3次元形状にも優れた賦形性を有するプリフォーム用基材を提供することを目的とする。

【解決手段】

本発明の強化繊維基材積層体は強化繊維基材が複数枚積層してなる平面状の強化繊維基材積層体であって、該強化繊維基材の積層層間の、全面にわたって接合部が分布しており、かつ、前記積層層間が、接合力が500〜1000N/m2である高接合領域と、前記高接合領域より接合部の分布する密度が低い低接合領域から形成されることを特徴とする強化繊維基材積層体に関するものである。

(もっと読む)

導光板の製造方法

【課題】割れの発生を抑制して、表面に凹凸形状を有する透明樹脂製の導光板を生産性良く製造する。

【解決手段】引張破壊ひずみが3%以上である透明樹脂材料からなる樹脂板を、表面に凹凸形状を有する型で熱プレスして、該樹脂板の表面に凹凸形状を付与する。透明樹脂材料としては、ポリメチルメタクリレートからなるものが好ましく用いられる。この方法は、厚さが0.05〜1mm程度の薄い樹脂板を用いて、薄型の導光板を製造する場合に、特に有利に採用される。

(もっと読む)

プリプレグ積層体及び繊維強化プラスチック

【課題】

良好な流動性、複雑形状追従性を有し、繊維強化プラスチックとした場合、優れた力学物性、その低バラツキ性、優れた寸法安定性を発現するプリプレグ基材の積層体、ならびに該プリプレグ積層体を加熱硬化した繊維強化プラスチックを提供する。

【解決手段】

本発明のプリプレグ積層体1は、一方向に引き揃えられた炭素繊維7と、熱硬化性樹脂とで構成されたプリプレグ基材において、このプリプレグ基材を、炭素繊維を横切る方向に断続的な有限長の切り込み6a、6bからなる列が複数列設けられたプリプレグ基材2a〜2dの積層体2と、積層体の少なくとも最表層の片側に一方向に引き揃えられた炭素繊維や炭素繊維の織物からなる連続する炭素繊維のみを強化繊維とするプリプレグ基材3、4とで構成したことを特徴とする。

また、本発明の繊維強化プラスチックは、かかるプリプレグ積層体1を加熱、硬化せしめて成形したものである。

(もっと読む)

プリプレグ積層体の成形装置及び成形方法

【課題】プリプレグ積層体1の曲げ加工を安定化させて、その精度を向上させる。

【解決手段】成形装置Aは、マンドレル5の角部51に隣接して配置されて積層体1に相対すると共に、マンドレル5に対し相対移動が可能な規制型6を備える。加熱手段62により積層体1を加熱しつつ、膨張性バッグ3を膨張させて積層体1に対する曲げ加工をしている最中に、規制型6をマンドレル5に対して相対的に移動させることによって、積層体1の端縁側部分の位置を規制型6により規制する。

(もっと読む)

自動車用内装部品及びその製造方法

【課題】低コストで製造でき、物性の高い発泡樹脂を含む自動車用内装部品及びその製造方法を提供する。

【解決手段】固定型11と、可動型12と、この可動型12に備えられる可動治具16と、を有する射出成形装置10を用いてドアトリム基材40を製造する。先ず、固定型11と可動型12との間に形成されるキャビティ13内に発泡樹脂42を射出する。そして、可動型12を退避させることにより発泡樹脂42を膨張させる。次に、発泡樹脂42が所定の厚みとなるように退避させた可動型12をキャビティ13側に移動させ、発泡樹脂42を圧縮させて非発泡樹脂41と一体成形する。

(もっと読む)

スペーサ要素を組込んだツールを用いた微細構造素子の成型

転写により複数の光学素子を製造する方法は、素子の形状を規定する凹型の構造的特徴を有する複数の転写部を含む転写ツールを設けるステップを含み、当該ツールは複数の第1のスペーサ部分をさらに含み、当該方法はさらに、基板を設けるステップと、塑性的に変形可能または粘性のあるもしくは液体の状態にある転写材料がツールと基板との間に位置する状態で、ツールを基板に対して移動させるステップと、素子を形成するよう転写材料を硬化させるステップとを含み、ツールを基板に対して移動させるステップは、第1のスペーサ部分が基板からある距離に位置するまで基板に対してツールを移動させるための所定の力を加えることを含み、前記距離は前記力の大きさによって決定され、転写材料は第1のスペーサ部分と基板との間に存在するままである。  (もっと読む)

(もっと読む)

61 - 80 / 160

[ Back to top ]