Fターム[4F204FW06]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 成形品の後処理・後加工 (254) | 熱処理 (65) | 加熱 (28)

Fターム[4F204FW06]に分類される特許

1 - 20 / 28

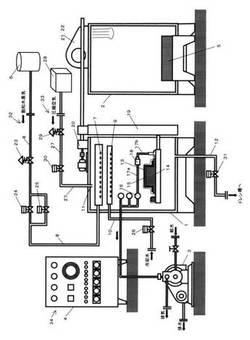

オートクレーブ成形方法及びオートクレーブ成形装置

【課題】成形室に加熱手段や気体(空気など)循環手段を設けることなく、複雑な断面形状を有する成形品(複合材料)に対して万遍なく大きな熱量供給を行うことが出来ると共に成形の為の圧力、温度の制御が容易で、硬化時間を大幅に短縮できる効率の良い複合材料の成形方法を提供すること。

【解決手段】繊維基材とマトリックスによって形成された複合材料を真空バッグに収納して成形室に設置し、複合材料に必要な所定温度の飽和水蒸気を成形室に供給し、成形室内を複合材料に必要とされる所定温度と所定圧力に維持するように制御して硬化工程を行う。

(もっと読む)

樹脂モールド装置

【課題】樹脂モールド後の成形品を検査して良品のみを加熱硬化させる一連の作業をコンパクトな装置構成で効率よく実現でき、ワークに反りが発生することなくしかも装置内への放熱を抑えた樹脂モールド装置を提供する。

【解決手段】樹脂モールド後のワークWをキュア炉43内に設けられたスリット43aにキャリアプレートKを挿入して保持させたまま当該キュア炉43を密閉してモールド樹脂を加熱硬化させる加熱硬化部Eをプレス部Cからワーク収納部Fに至るワーク搬送路の一部に備えている。

(もっと読む)

レンズの製造方法及びレンズの製造装置

【課題】一般的な熱硬化性の樹脂を成形してレンズを製造するにあたって、上型及び下型と胴型とのギャップに樹脂が浸入することで製造されるレンズにバリが生じることを防止する。

【解決手段】上型及び下型並びに該上型及び該下型の周囲を囲む胴型を含む成形型を用い、熱硬化性の樹脂を成形してレンズを得るレンズの製造方法であって、樹脂は常温から加熱されるに従って粘度が低下して粘度が最も低くなり、更に加熱することによって粘度が高くなり、完全硬化して所定の硬度に達する特性を有し、上型又は下型の一方の型の成形面に樹脂を供給する供給工程と、供給された樹脂を加熱して硬化させる硬化工程と、上型の成形面と下型の成形面との間隔を広げ、硬化された樹脂からなるレンズを成形型から取り出す離型工程と、を含み、硬化工程の際に、加熱された樹脂の粘度が最も低くなったときよりも後で、加熱されている樹脂を上型の成形面と下型の成形面とで挟んで変形させることで該樹脂を成形する成形工程を行う。

(もっと読む)

フッ素樹脂成形品の製造方法、分析用樹脂容器及び元素分析方法

【課題】試料等への汚染がほとんど無く、高精密な元素分析に用いるのに好適なフッ素樹脂成形品を製造する方法、その製造方法により製造された分析用樹脂容器、及びそれを用いた元素分析方法を提供することを目的とする。

【解決手段】加圧して焼成することによりフッ素樹脂を成形する成形工程の後、該成形されたフッ素樹脂の表面を溶融する表面溶融工程を有するフッ素樹脂成形品の製造方法、当該製造方法により製造された分析用樹脂容器、及び当該分析用樹脂容器を用いた元素分析方法。

(もっと読む)

微細な炭素繊維を含有するポリイミド粉末及びそれを用いたポリイミド成形体

【課題】ポリイミド本来の特性を大幅に損なうことなく帯電防止及び/または導電機能を備えたポリイミド成形体を提供する。

【解決手段】芳香族テトラカルボン酸及び/またはその誘導体とジアミン化合物とから得られたポリイミド粉末に、気相成長法により製造される微細な炭素繊維であって、炭素原子のみから構成されるグラファイト網面が、閉じた頭頂部と、下部が開いた胴部とを有する釣鐘状構造単位を形成し、前記胴部の母線と繊維軸とのなす角θが15°より小さく、前記釣鐘状構造単位が、中心軸を共有して2〜30個積み重なって集合体を形成し、前記集合体が、Head−to−Tail様式で間隔をもって連結して繊維を形成していることを特徴とする微細な炭素繊維を、ポリイミド粉末に対して0.5〜10質量%の割合で添加してなる帯電防止及び/または導電性ポリイミド成形体用ポリイミド粉末。

(もっと読む)

複合材料の成形方法及び複合材料の製造装置

【課題】

成形速度が大きくボイド等のない高品質の複合材料を得る複合材料の成形方法の提供。

【解決手段】

プリプレグを予備成形工程と放射線照射工程とにより成形する方法であって、プリプレグについて一定の加熱温度Tに対するゲル化時間tを予めプロットしたゲル化温度−時間曲線において、予備成形工程における実際の加熱温度に対するゲル化時間tgelを求め、予備成形工程における実際の加熱時間tをゲル化時間tgelの30〜70%の範囲とする。または、ゲル化温度−時間曲線において、予備成形工程における実際の加熱時間に対するゲル化温度Tgelを求め、予備成形工程における実際の加熱温度Tを、Tgel−20℃〜Tgel−5℃の範囲とする。放射線照射工程は、加熱のみによる完全硬化後のプリプレグ固有のガラス転移温度Tg以上の温度で硬化すべく放射線の照射を行う。

(もっと読む)

積層成形品の製造方法

【課題】ホットメルトを表皮側に設定して、表皮を加熱軟化処理した後、圧着金型で芯材と表皮とをプレス一体化する積層成形品の製造方法において、表皮の加熱工程時における表皮の熱的ダメージを抑え、かつ加熱時間を短縮化する。

【解決手段】表皮22にホットメルト22cをプレコート処理し、表皮22を加熱処理する際、熱電対46等の熱源を埋め込んだ加熱板44を表皮22のホットメルト22c面に接触加熱させることで、短時間で有効にホットメルト22cだけを加熱軟化させ、表皮22の加熱工程での熱的ダメージを最小限に抑え、かつ加熱時間を短縮化する。

(もっと読む)

ポリテトラフルオロエチレンシートおよびその製造方法

【課題】ポリテトラフルオロエチレンファインパウダーを含むペーストを用いて、ダイレクトシート法により強度の高いポリテトラフルオロエチレンシートを提供する。

【解決手段】ポリテトラフルオロエチレンファインパウダー、潤滑剤、および前記ポリテトラフルオロエチレンファインパウダー100重量部に対し0.10〜6重量部の酸化鉄を含有するペースト(2)を、2つのロール(1)間を通してシート化する工程を含む方法によってポリテトラフルオロエチレンシート(3)を製造する。

(もっと読む)

木粉固化成形体及びその製造方法

【課題】木粉固化成形体及びその製造方法において、木粉固化成形体が生分解性と再利用性を有する環境に優しい材料からなり、優れた切削性を有し切削工具を傷めず、適度な硬さと強度を有し精密な切削加工が可能で、しかも靭性を有し薄物成形が可能なこと。

【解決手段】木粉固化成形体1の製造方法は、大鋸屑・間伐材チップ2を水分20重量%以下に乾燥する乾燥工程(S10)と、粉砕機で微粉砕して平均粒子径150μmの木粉とする粉砕工程(S11)と、木粉をポリオール樹脂3,エポキシ樹脂4,イソシアネート樹脂6と混合する第1混合工程・第2混合工程(S12,S13)と、常温で200kg/cm2 の圧力を掛けてプレス成形して木粉ブロックとする常温プレス成形工程(S14)と、木粉ブロックを静置して未反応部分を完全反応させるとともに残留応力を除去する養生工程(S15)、または高周波加熱工程(S16)を具備する。

(もっと読む)

軟質シートの製造方法

【課題】効率的な軟質シートの製造方法、特に圧延工程が短縮化された軟質シートの製造方法を提供すること。

【解決手段】前記軟質シートの原料である混合物と、この溶融物が通過する断面穴を有するダイとを用意し、当該混合物を当該ダイの断面穴へ通過させることにより長尺物を成形する押出工程と、前記押出工程により成形された長尺物を切断して所定の切断物を得る切断工程と、前記切断工程により得られた所定の切断物を圧延して均一な性状のシートを成形する圧延工程とを有し、前記混合物の材料がフッ素樹脂に無機質充填材を配合した組成物であり、前記押出工程により成形された長尺物の断面形状が環状であることを特徴とする軟質シートの製造方法。

(もっと読む)

ウインドモールの成形方法、ウインドモール及びウインドモール付き窓ガラス

【課題】本発明は、安価なモールの製造技術の提供を課題とする。を課題とする。

【解決手段】隅12が丸められた自動車用窓ガラス10に嵌めるウインドモールの成形方法であって、隅に対応する円弧溝25を備えている加熱型20及び直線形状のモール素材24を準備する工程と、モール素材24の隅に対応する部分に加熱型20をセットする工程と、加熱型20を所定圧力で型締めし、所定温度まで加熱する加熱工程と、この加熱工程の次に、加熱型20を強制冷却する冷却工程と、からなることを特徴とする。

【効果】加熱型20は隅12に対応する部分にのみ配置される。隅12に対応する部分にのみ配置すれば足りるため、小型の加熱型20を用いればよい。小型の加熱型20のみを用いてモール素材24を成形するため、ウインドモール11を安価に製造することができる。

(もっと読む)

繊維強化プラスチックの製造方法

【課題】良好な流動性、複雑な形状の成形追従性を有する基材を用いて、繊維強化プラスチックとした場合、優れた力学特性、その低バラツキ性、優れた寸法安定性を安定して発現する高品位・高品質の繊維強化プラスチックの製造方法を提供すること。

【解決手段】板厚の異なる段差部を有する繊維強化プラスチックを、

(1)プリプレグ基材の積層数が多い厚肉部と、プリプレグ基材の積層数が少ない薄肉部と、厚肉部と薄肉部との境界である段差部とが形成されるように積層し、板厚の異なる平板状の積層体を得、

(2)成形型に設けられている段差部に、積層体の段差部が位置するように位置決めして配置し、積層体を伸長させて充填させ、

(3)前記成形型から前記繊維強化プラスチックを取り出して、成形する。

(もっと読む)

摩擦材の製造方法

【課題】 短時間で成形可能な摩擦材の製造方法を提供する。

【解決手段】 繊維状物質、結合材及び摩擦調整剤を含む摩擦材組成物を用いた摩擦材の製造方法であって、

(i)少なくとも繊維状物質及び摩擦調整剤を含む原料を混合し、原料混合物を得る工程

(ii)前記原料混合物にゴム状物質を加え混錬し、摩擦材組成物を得る工程

(iii)前記摩擦材組成物を常温で加圧成形する工程

を含む摩擦材の製造方法又は(ii)の工程の後に、さらに結合材を含む原料を加え混合する工程を含む摩擦材の製造方法。

(もっと読む)

光学装置の製造方法及び光学素子の製造方法

【課題】成形によるバリの形成を防止するとともに、リフロー処理による透過率の低下を防止する。

【解決手段】撮像装置100の製造方法は、第1の重合開始剤よりも第2の重合開始剤の含有量が多くなるよう当該第1,第2の重合開始剤を含有するエネルギー硬化性の樹脂組成物を、第1の重合開始剤による重合反応を発生させる第1の処理を行うことにより、所定の粘度に増粘する増粘工程、増粘工程で増粘された樹脂組成物を成形型に充填し、第2の重合開始剤による重合反応を発生させる第2の処理を行うことにより、当該樹脂組成物を硬化して撮像レンズ16を成形する成形工程、撮像レンズ16をサブ基板10とともに回路基板1上に載置する載置工程、及び、撮像レンズ16とサブ基板10と回路基板1とをリフロー処理に供し、撮像レンズ16とサブ基板10とを回路基板1に実装する実装工程、を有する。

(もっと読む)

自動車用内装部品並びにその製造方法

【課題】自動車用内装部品並びにその製造方法であって、軽量化及びコストダウンを図るとともに、外周端末部の端末処理作業を簡素化する。

【解決手段】ドアトリム本体20は、軽量でかつ保形性を有する発泡樹脂基材21と、その内面側に一体化される補強機能を有する樹脂リブ22と、発泡樹脂基材21の表面に積層される加飾材23とから構成する。そして、発泡樹脂基材21と加飾材23を接着するためのホットメルトシート24を加飾材23側に予めラミネートしておき、成形上下型41,42の型締めにより、加熱軟化処理した発泡樹脂シートSを絞り成形して発泡樹脂基材21を所要形状に成形するとともに、加飾材23と一体化する。その後、ドアトリム本体20を脱型して、加飾材23の巻込みシロ26裏面側のホットメルトシート24Aを加熱溶融させて巻込みシロ26を発泡樹脂基材21の裏面側に巻込み処理することにより、端末処理作業を簡素化する。

(もっと読む)

型、型の製造方法、および、型の製造装置

【課題】優れたコントラストを有する模様を転写し得る型であって、優れた生産効率で安価に製造され得る型を提供する。

【解決手段】型10は、シート状部材50に凹凸模様12を形成するための型である。型は、シート状の基材22と、前記基材の一方の表面上に積層された金属層24と、を備える。前記シート状部材に転写されるべき凹凸模様が、前記金属層の側の表面から前記金属層および前記基材を変形させて形成されている。

(もっと読む)

金属張り積層板と多層積層板並びにその製造方法。

【課題】 反りを低減した金属張り積層板と多層積層板の製造方法を提供する。

【解決手段】 内層用回路基板1の両面にプリプレグ2を積層し、さらにその外側面に金属箔4を配置して形成される積層体5を、所定の温度および成形圧力(P1)で加熱加圧した後に冷却して成形する多層積層板の製造方法であって、冷却を開始する30分以上前の時点から少なくとも5分間以上、圧力比で成形圧力(P1)の0.4以下の成形圧力(P2)で、かつ前記プリプレグ2の最低溶融粘度となる温度より5℃低い温度以上の温度の温度で保持することとする。

(もっと読む)

充填材入りフッ素樹脂シート

【課題】フッ素樹脂の充填率が低く充填材の充填率が高い場合であっても、高い応力緩和特性と高い気密特性(シール性能)とが両立した充填材入りフッ素樹脂シートおよびその製造方法を提供すること。

【解決手段】フッ素樹脂、充填材および加工助剤を含有するシート形成用樹脂組成物を、ロール温度を40〜80℃として圧延する工程を含み、該加工助剤が、分留温度が120℃以下である石油系炭化水素溶剤を30質量%以上(ただし、加工助剤重量を100質量%とする。)含んでなることを特徴とする充填材入りフッ素樹脂シートの製造方法。

(もっと読む)

シートの製造方法とシートの製造装置

【課題】起毛タイプの表皮材を有するシートの毛倒れによる外観品質の低下を防止できるシートの製造方法を提供する。

【解決手段】表皮材が第1の型の上に載置される。第1の型には多数の通気孔が形成されている。パッドが第2の型の下方に配置される。第1の蒸気加熱工程S3において、第1の型と第2の型との間にパッドと表皮材とホットメルト接着剤を挟んで加圧するとともに、加熱された蒸気を前記通気孔から表皮材に向けて噴出することにより、該蒸気をホットメルト接着剤に当てて溶融させる。その後の冷却工程S4において、前記通気孔から空気を吸い込むことにより、ホットメルト接着剤を硬化させる。冷却工程S4後に直ちに第2の蒸気加熱工程S5が実施される。第2の蒸気加熱工程S5では、パッドの加圧が解除された状態で、前記通気孔から表皮材に向けて再び蒸気を噴出させることにより、表皮材に蒸気を当てる。

(もっと読む)

積層体

【課題】透明性、耐貫通性及び耐衝撃性に優れた合わせガラス用中間膜を簡便に製造する方法を提供すること。

【解決手段】エチレン/酢酸ビニル共重合体ペレット及び有機過酸化物を含む樹脂組成物を溶融混練後、シート状に成形する工程を含む合わせガラス用中間膜を製造する方法であって、エチレン/酢酸ビニル共重合体ペレットが、酢酸ビニル含有率が20〜32質量%のエチレン/酢酸ビニル共重合体からなる顆粒体と、該顆粒体の表面に付着した、酢酸ビニル含有率が20質量%未満10質量以上の範囲にあるエチレン/酢酸ビニル共重合体からなる微粒子とからなり、且つ微粒子全体の質量が、ペレットに対して10〜200ppmの範囲にあることを特徴とする合わせガラス用中間膜の製造方法。

(もっと読む)

1 - 20 / 28

[ Back to top ]