Fターム[4F205AG24]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 一般形状、構造物品(用途物品優先) (2,731) | 部分(細部) (262) | 端部(上下部、頭底部、前後部) (107) | フランジ部を有するもの (35)

Fターム[4F205AG24]に分類される特許

21 - 35 / 35

航空機胴体室部を複合繊維材料で製造する方法及び機器

本発明は、継ぎ目なし一体化且つ基本的に中空の円筒状部品5、とりわけ航空機の胴体部分の製造方法に関する。本方法は、以下の工程を含む:a)第1真空膜3の固定巻心2への付与及び第1真空膜3の真空排気工程、b)巻心を巻き取ることにより、巻心2への胴体部5の積層状態での巻着工程、c)第1真空膜3の通気工程、d)固定巻心と比較して不安定な外型6の胴体部5への付与工程、巻心2は外型6を安定化させ、e)胴体部5を外型6に接近するように引き寄せると共に、胴体部5を少なくともいくつかの領域で、巻回心2から取り外すために、第2真空膜7の外型6への付与及び第2真空膜7の評価工程、f)完成胴体部を製造するために、オートクレーブでの装置全体の硬化工程。これにより、部品5の高い表面品質を生じさせる。更に、極めて高い寸法安定性が、とりわけ接着させられる部品5の断面形状に関して達成される。加えて、本発明は、本方法を実行する機器に関する。  (もっと読む)

(もっと読む)

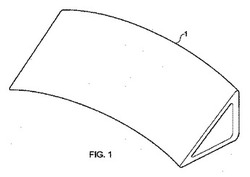

複合フランジ、フランジを組み込むダクト及びフランジの製造方法

複合材料で作られるフランジ(1)、フランジ(1)の製造方法及びフランジ(1)を形成するためのマンドレル(3)を提供する。フランジ(1)は、実質的に三角形の断面を有する湾曲した中空部材を有する。フランジ(1)の製造方法は、複合材料を湾曲したマンドレル(3)の外側表面に適用する。マンドレル(3)は、湾曲され、中実の三角形の断面を有している。製造方法は、断面が実質的に三角形で、湾曲した中空部材を有するフランジ(1)を生成する複合材料を硬化する工程も含んでいる。 (もっと読む)

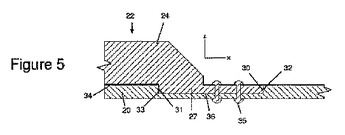

パネルの凹部に埋め込まれたパッドを有するストリンガを具備する複合構造体及び力の伝達方法

例えば航空機の翼または胴体の外板を形成し得る複合構造体は、パネル(20)と、パネル(20)の表面に結合された一連のストリンガ(21〜23)とを具備している。各ストリンガは、パネル(20)に垂直に延びるウェブ(24)と、パネルと共平面にある一対のフランジ(25,26)とを具備している。ウェブ(24)は、横の曲げ剛性及び軸方向剛性を次第に増加させること及び局部的応力集中を軽減することによって外板からストリンガへの荷重の伝達を促進するために、ラン・アウト(run-out)でテーパー付けされている。パッド(27)がストリンガ(22)の基部から下方へ突出して、ウェブ(24)及びフランジ(25,26)の端を越えて延びている。パッド(27)はパネルの凹部に埋め込まれている。凹部は、右側端壁(30)と左側端壁(31)とを有している。壁(30,31)はほぼ反対向きに配向されていて、ストリンガの長さにほぼ垂直にストリンガの幅を横切って延びている。端壁(30)はパッド(27)の右側端面(32)に係合し、端壁(31)はパッド(27)の左側端面(33)に係合する。  (もっと読む)

(もっと読む)

強化領域及び非強化領域を有する物品を製作する方法

少なくとも1つの強化領域及び少なくとも1つの非強化領域を有する物品を製作する方法は、材料を準備するステップと、材料の一部分に対して強化剤を施工するステップと、材料を成形してプリフォームを製作するステップと、プリフォームに対して非強化樹脂を施工するステップと、非強化樹脂を施工したプリフォームを硬化させて、少なくとも1つの強化領域及び少なくとも1つの非強化領域を生成し、該強化領域が少なくとも約1.0MPa−m1/2の破壊靭性を有する強化樹脂を含むようにするステップとを含む。 (もっと読む)

構造部品の製造方法

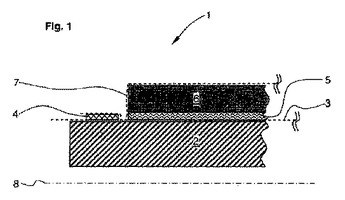

本発明は、特に航空宇宙分野における構造部品を製造する方法を提供する。第1の硬化温度で硬化可能な複合繊維材料から所定形状の未硬化プリプレグ構造体(6)を形成する。次に、未硬化プリプレグ構造体(6)を、第1の硬化温度よりも低い第2の硬化温度で部分的に硬化された複合繊維材料からなる少なくとも一つの保持部(12,13)に接合して、未硬化プリプレグ構造体(6)を所定形状に保持する。更なる方法工程において、少なくとも一つの保持部(12,13)に接合された未硬化プリプレグ構造体(6)を第1の硬化温度で硬化して構造部品を形成する。本発明の基本思想は、寸法的に不安定なプリプレグ構造体を保持するのにこれまで用いられてきた特別なスチールからなる高価な治具の代わりに、プリプレグ構造体(6)よりも低い硬化温度を有する複合繊維材料からなる少なくとも一つの保持部(12,13)を用いることにより、低コストの治具での製造を可能とすることである。  (もっと読む)

(もっと読む)

繊維強化中空体の製造方法およびその方法を用いて形成された製品

本発明は、一体形成された要素を含む繊維強化中空体を中空型で製造する方法に関する。製造対象である一体形成された要素を含む繊維強化中空体用の雌型をそれぞれが形成する中空型の2つの半体内に繊維マットを積層し、このように内張りされた中空型の2つの半体を連結した後、繊維マットを圧力により中空型にぴったり合うように押し込む。本発明は、本発明の方法に従って製造された製品にも関する。 (もっと読む)

構造用取付けインサート

部材(12,14)の表面相互間を封止すると共に(或いは)このような部材表面に付着する構造用取付けインサートが開示される。このインサートは、補強材(20)(例えばワイヤメッシュ)及び基材周りに設けられた活性化可能材料(22)を有する。  (もっと読む)

(もっと読む)

固縛型コーナ部を有するフランジを備えた複合材構造体を製作する方法

【課題】固縛型コーナ部を有するフランジを備えた複合材構造体を製作する方法を提供する。

【解決手段】本方法は、第1のエンドプレート及び第2のエンドプレートを含みかつその周りに形成された複合材構造体を有する複合材構造体形成ツールを準備する段階と、少なくとも1つのバリヤ繊維プライを複合材構造体形成ツールの第1のエンドプレートに隣接して複合材構造体の周りに施工する段階と、少なくとも1つの繊維トウをバリヤ繊維の周りに巻き付ける段階とを含む。

(もっと読む)

孔付き繊維強化複合体の製造方法、及びその複合体からなる航空機構造用部材

【課題】 高い寸法精度及び真円度及び低い表面粗度の接合用孔を有する繊維強化複合体を低コストで製造する方法を提供する。

【解決手段】 強化繊維にマトリックス樹脂を含浸したプリプレグからなる硬化プリプレグ成形体1’にドリル加工して接合用孔15を有する繊維強化複合体1を製造する方法であって、前記ドリル加工に、2つ以上の錐状の先端切刃81と、前記先端切刃81から連続的にシャンク82まで延在する2つ以上の外周切刃83と、前記先端切刃81からシャンク82まで延在する切屑排出溝84とを有するバニシングドリル8を用いる方法。

(もっと読む)

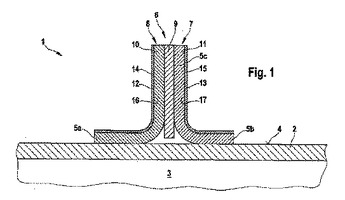

取付けフランジを有する複合材構造体を含む物品

【課題】取付けフランジを有する複合材構造体を含む物品を提供する。

【解決手段】本物品は、周辺部を有するファンケーシング(16)と、周辺部の周りでファンケーシング(16)に対して作動可能に連結された少なくとも1つの取付けフランジ(46)とを含み、取付けフランジ(46)は、少なくとも1つの円周方向に配向されたコア繊維(52)を有する。取付けフランジ(46)は、一方向性繊維トウ、織物プリフォーム及びそれらの組合せから成る群から選択された複数のコア繊維(52)を含むことができる。取付けフランジ(46)は、前記コア繊維(52)を前記主要複合材構造体(38)に対して作動可能に連結した少なくとも1つの付着繊維(54)の層をさらに含むこともできる。

(もっと読む)

樹脂管及び樹脂管を用いたポンプ装置、並びに、樹脂管成形用内型の組立方法及び樹脂管の製造方法

【課題】所定の曲げ強度を確保しながらも、煩雑な製造工程を招くことなく、製造コストを低減することができる樹脂管及び樹脂管の製造方法を提供する。

【解決手段】複数の平板1、2を軸心方向に沿って環状に組み合わせて断面形状が多角形となる管体用内型3を形成するとともに、管体用内型3の端部にフランジ用型4を取り付けるフランジ型取付工程と、形成された管体用内型3及びフランジ用型4の表面にマトリックス樹脂を含浸した強化繊維10を積層して樹脂管を形成する積層工程と、樹脂が固化した後にフランジ用内型3及び管体用型4を離脱させる型外し工程を備え、前記内型の外面または内面に形成される角部を基準に、樹脂管のフランジ部に設ける接続手段の位置が決定される。

(もっと読む)

構造部材の連続製造方法

【課題】炭素繊維を主材とする複合材料の成形方法の改良を図る。

【解決手段】炭素繊維の布にエポキシ樹脂を含浸させたプリプレグ材料を使用するH型の構造部材は、曲率を有する部材に成形することが難しい。そこで、曲げることができる2つの構成部材110、120に分割して部材110、120に曲率を与え、両者を接合して曲率を有する構造部材100を製造する。

(もっと読む)

複合材角部及び複合材角部の製造方法

【課題】 環状ガスタービンエンジン部品のフランジ角部の高樹脂密度領域を低減もしくはなくす方法の提供。

【解決手段】 ガスタービンエンジン部品及びガスタービンエンジンの複合材部品の製造方法は、互いにある角度で配置された第1及び第2の表面を有するツール(100)を準備する段階を含む。第1の表面と第2の表面との角部近傍で終端する端部を有する繊維セグメント(302)を第1の表面に取り付ける。繊維セグメント(302)及び第2の表面に繊維プリフォーム(301)を配置する。次いで、繊維プリフォーム(301)又は繊維セグメント(302)の1以上にマトリックス材料を加える。繊維セグメント(302)の端部を膨らませることができる十分な温度に繊維セグメント(302)及び繊維プリフォーム(301)を加熱する。次いでマトリックス材料を硬化して角部分の繊維分布が実質的に均一な複合材物品を形成する。

(もっと読む)

FRP製成形品、その成形方法並びにその成形型

【課題】品質がばらつかず、接着強度の高いFRP製成形品、その成形方法ならびにその成形型を提供する。

【解決手段】コア材2の外側に繊維材3および樹脂材4からなる少なくとも1層の表皮を接合したFRP製成形品1であって、コア材2の周囲を覆う繊維材3の端部同士を、当該繊維材3のコア材側である内側面8同士で接合させたフランジ部9を有することを特徴とする。

(もっと読む)

繊維強化樹脂製の部材

【課題】軽量化を図りつつ、長手方向に延びる溝又は中空部を有する形状に形成された繊維強化樹脂製の部材の製作効率を高める。

【解決手段】バンパレインフォース10を構成する繊維製の単一の骨格材11は、炭素繊維製の複数本の第1繊維束19、炭素繊維製の複数本の繊維束20及びアラミド繊維製の複数本の第2繊維束21から構成されている。炭素繊維製の第1繊維束19は、底壁14を構成し、アラミド繊維製の第2繊維束21は、フランジ17,18を構成する。第1,2繊維束19,21の長さ方向は、バンパレインフォース10の長手方向に揃えられている。底壁14は、圧縮荷重を受けると見なされるバンパレインフォース10(骨格材11)における圧縮応力部である。フランジ17,18は、引っ張り荷重を受けると見なされるバンパレインフォース10(骨格材11)における引っ張り応力部である。

(もっと読む)

21 - 35 / 35

[ Back to top ]