Fターム[4F205HC02]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック成形用繊維補強材 (2,265) | 繊維補強材の状態 (969) | 一方向性の繊維(引き揃えたもの) (586)

Fターム[4F205HC02]に分類される特許

381 - 400 / 586

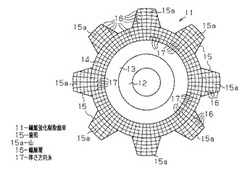

繊維強化樹脂歯車

【課題】切削加工により歯部を形成することで歯車の周方向に延びる連続繊維が切断された状態になっても歯部の強度低下を抑制することができる繊維強化樹脂歯車を提供する。

【解決手段】繊維強化樹脂歯車11は、芯金12の外周に樹脂部13が形成され、樹脂部13の外周に繊維強化樹脂部14が形成されている。繊維強化樹脂部14には歯部15が形成されている。繊維強化樹脂部14は連続繊維からなるとともに歯車の周方向に沿う面を形成するように歯車の径方向に積層された複数の繊維層で構成された強化材を有する繊維強化樹脂で形成されている。強化材は、少なくとも歯部15の各山15aと対応する位置に複数の繊維層16を貫通する繊維としての厚さ方向糸17が存在するように形成された三次元繊維組織で構成されている。

(もっと読む)

マネキンボディの成形方法

【課題】大きな設備投資を必要とせず、また熟練を要することなく成形が容易であり、かつ全体を軽量に成形することができるマネキンボディの成形方法を提供すること。

【解決手段】複数に分割可能であり、組み立てた状態においてマネキンの外形形状が形成される内型部材1が利用される。組み立て状態における前記内型部材1の外形面には、固化剤を含浸させた状態の紐状体3aがランダムに、かつ内型部材1の全面に行き渡るように満遍なく巻き付けられる。前記固化剤の固化後において、前記固化剤により固化された前記紐状体3aによる成形物内から、前記内型部材1を分割して抜き取ることで、前記紐状体3aによる中空状の成形物を得ることができ、これをマネキンボディとして使用することができる。

(もっと読む)

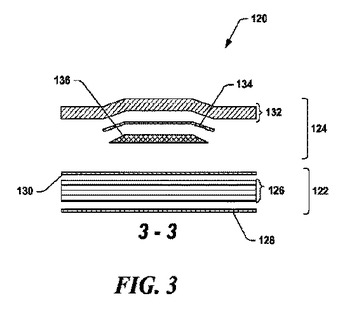

ハイブリッド複合パネルシステム及び方法

ハイブリッド複合パネルシステム(120)及び方法が開示されている。一実施形態では、アセンブリは第1部分(126)、第1部分(132)に係合している母材(136)、及び第1部分の反対側で母材に係合している第2部分を備えている。第1部分は第1補強材料で補強された複数の第1複合層を含み、第2部分は、第2補強材料で補強された複数の第2複合層を含む。第1及び第2部分は、第1及び第2複合層に対して常時荷重を少なくとも部分的に横方向に担持し、第1部分が印加された常時荷重の大部分を担持するように非対称的に構成されている。  (もっと読む)

(もっと読む)

FRP成形体の製造方法及び製造システム

【課題】繊維の張力を低減したり、樹脂の粘度を高めることなく、高Vf化を抑制できるFRP成形体の製造方法及び製造システムを提供する。

【解決手段】FRP成形体の製造方法は、フィラメント・ワインディング法によりFRP成形体を製造する方法であって、熱硬化性の樹脂を繊維に含浸させる工程(a)と、中空の回転部材の内部を減圧しながら、樹脂を含浸した繊維を回転部材の周囲に巻き付けることにより、樹脂含浸繊維層を形成する工程(b)とを備える。また、FRP成形体の製造システムは、熱硬化性の樹脂を繊維に含浸させる樹脂含浸部30と、回転部材としてのライナ50を回転駆動する回転駆動部53と、樹脂を含浸した繊維を回転部材の方向に導くことにより、回転部材の周囲に繊維を巻き付ける繊維束ガイド40と、回転部材の内部を減圧する真空ポンプ60とを備える。

(もっと読む)

FRP成形体の製造方法及び製造システム

【課題】フィラメント・ワインディング法により、所望の繊維体積含有率を有するFRP成形体を製造する方法及びシステムを提供する。

【解決手段】FRP成形体の製造方法は、導電性を有する繊維束に、熱硬化性の樹脂を含浸させる工程(a)と、樹脂を含浸した繊維束の一部に通電しながら、繊維束を回転部材の周囲に巻き付ける工程(b)とを備える。また、FRP成形体の製造システムは、導電性を有する繊維束に熱硬化性の樹脂を含浸させる樹脂含浸部30と、ワーク50を回転駆動する回転駆動部53と、樹脂を含浸した繊維束をワーク50の方向に導くことにより、ワーク50の周囲に繊維束Fを巻き付ける繊維束ガイド40と、繊維束Fの長さ方向の一部に電流を供給する電源装置60とを備える。

(もっと読む)

タンクへの繊維巻付け方法およびその装置

【課題】タンクに繊維を巻き付ける際における当該繊維のすべりや弛みを抑制する。

【解決手段】繊維3の巻付け対象たるタンク2のうち少なくとも繊維3が巻き付けられる領域に磁界を形成する磁界発生装置4と、該磁界発生装置4により形成される磁界Bの向きを変化させる磁界方向調整装置5と、繊維3がタンク2に押し付けられる方向に当該繊維3に対して通電する電圧印加装置とを備える。タンク2を磁界B中に配置し、繊維3がタンク2に押し付けられる方向へと当該繊維3に通電しながらこの繊維3をタンク2の外周に巻き付ける。通電量を制御して繊維3がタンク2に押し付けられる力を調節することが好ましい。

(もっと読む)

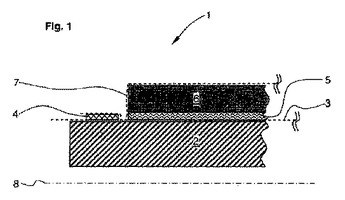

繊維強化樹脂面材

【課題】孔開け加工の際のバリの発生を効果的に抑止できる繊維強化樹脂面材を提供する。

【解決手段】繊維強化樹脂面材10Aは、炭素繊維を束ねてなる炭素繊維束が同一配向を有した姿勢で複数並べられ、面状を呈する第一の繊維束群と、第一の繊維束群と異なる方向に配向する炭素繊維束が同一配向を有した姿勢で複数並べられ、面状を呈する第二の繊維束群と、を少なくとも具備し、少なくとも第一、第二の繊維束群が積層された姿勢で硬化樹脂にて一体に形成されることで炭素繊維強化樹脂基材(CFRPシート1)を成し、炭素繊維強化樹脂基材の表面には、ガラス繊維のクロス材と硬化樹脂とが一体に形成されたガラス繊維強化樹脂表材(GFRPシート2)が固着されている。好ましくは、GFRPシート2はガラス繊維を経編みした構造または緯編みした構造を呈している。

(もっと読む)

FRP成形体の製造方法及び加熱装置

【課題】繊維強化プラスチック層の内層の高Vf化を抑制できるFRP成形体の製造方法及びそれに用いられる加熱装置を提供する。

【解決手段】FRP成形体の製造方法は、マンドレル10の周囲に樹脂含浸繊維層11を形成する工程(a)と、該樹脂含浸繊維層の厚さ方向に、外層側が高温で内層側が低温となる温度勾配を生じさせた状態で、樹脂含浸繊維層11を昇温させる工程(b)とを備える。また、加熱装置は、加熱炉30と、周囲に樹脂含浸繊維層11が形成されたマンドレル10を加熱炉内において支持する支持部32と、加熱炉内を加熱するヒータ31と、加熱炉内に配置されるマンドレル内に冷媒を循環させる冷媒循環機34とを備える。

(もっと読む)

繊維強化樹脂複合構造体の製造方法

【課題】成形時に剥離が発生しない繊維強化樹脂複合構造体の製造方法を提供すること。

【解決手段】熱硬化性樹脂をマトリックスとした繊維強化樹脂層の内部に、該繊維強化樹脂層よりも大きな線膨張係数を有するインサート材をインサートしてなる繊維強化樹脂複合構造体の製造方法であって、前記繊維強化樹脂層を形成するプリプレグ材の内部にインサート材を配置する工程と、前記プリプレグ材中の熱硬化性樹脂が完全硬化する温度に満たない温度まで前記繊維強化樹脂複合構造体を加温する予備加温工程と、前記予備加温工程による加温の後に、前記熱硬化性樹脂が完全硬化する温度まで前記繊維強化樹脂複合構造体を加温する本加温工程と、を含む繊維強化樹脂複合構造体の製造方法。

(もっと読む)

繊維強化複合材料成形方法及び繊維強化複合材料

【課題】繊維強化複合材料成形方法において、繊維強化複合材料の内層における樹脂体積含有率の低下を抑制することである。

【解決手段】繊維束に樹脂を含浸して形成したプリプレグをマンドレル22に巻回することにより繊維強化複合材料を成形する繊維強化複合材料成形方法であって、マンドレル22に第1プリプレグを巻回する第1巻回工程(S10)と、第1プリプレグが巻回されたマンドレル22に、第2プリプレグを巻回する第2巻回工程(S12)と、第2プリプレグが巻回されたマンドレル22に、第3プリプレグを巻回する第3巻回工程(S14)とを備え、第1プリプレグは、繊維束に第1樹脂を含浸して形成され、第2プリプレグは、繊維束に第2樹脂を含浸して形成され、第3プリプレグは、繊維束に第3樹脂を含浸して形成され、第2樹脂の熱膨張率は、第1樹脂の熱膨張率より大きく、第3樹脂の熱膨張率は、第2樹脂の熱膨張率より大きい。

(もっと読む)

繊維強化樹脂製の管状体の製造方法および該方法によって製造された管状体

【課題】繊維強化樹脂製管状体の軽量性を損なうことなくプリプレグの巻き剥がれを防止して強度と生産性を高める。

【解決手段】バイアスプリプレグ21、22とストレートプリプレグ23、25、27、28とフーププリプレグ24、26を芯材上にそれぞれ少なくとも1枚巻回する工程を含み、フーププリプレグ24、26のうち少なくとも1枚は、バイアスプリプレグ21、22またはストレートプリプレグ25、27からなる土台プリプレグに予め積層密着して積層体A1、A2を形成しておき、該積層体A1、A2を巻回することによって土台プリプレグ25、27と一体にフーププリプレグ24、26を巻回することを特徴とする。

(もっと読む)

タンク及びタンクの製造方法

【課題】工数を増加させることなく、タンクを構成する繊維強化樹脂層のボイドを低減することができるとともに、繊維含有率を高められて強度を向上させることができるタンク及びタンクの製造方法を提供する。

【解決手段】タンク1は、略円筒状の貯蔵部2と、貯蔵部2の両端にそれぞれ設けられた口金部3とを有する形状に形成されている。そして、貯蔵部2は、最も内側に位置するとともにガスバリア性を有するライナ4と、ライナ4の外面を被覆する繊維強化樹脂層5と、繊維強化樹脂層5の外面5aを被覆する熱収縮チューブ6とからなる。繊維強化樹脂層5は、複数層の繊維束層の樹脂を硬化して構成されている。熱収縮チューブ6は、繊維強化樹脂層5の外表面に沿った形状に形成されるとともに、その熱収縮温度が繊維束層に含浸されている樹脂の硬化温度より低く、かつ、樹脂のプリキュア温度の範囲内である。

(もっと読む)

フィラメントワインディング装置

【課題】品質低下を招くことなく繊維の掛け替えを円滑に行うことが可能なフィラメントワインディング装置を提供する。

【解決手段】回転されるライナー12の側方を移動するアイ口34,34Bを備え、このアイ口34A,34Bに繊維S1,S2を保持させてライナー12の回転軸に沿って移動させることにより、繊維S1,S2をライナー12に巻き付けるフィラメントワインディング装置21であって、互いに独立して移動可能な複数のアイ口34A,34Bを備えている。

(もっと読む)

ホース用補強糸巻付装置

【課題】 糸吊り現象が発生することなく、品質性及び生産性を向上させることができるホース用補強糸巻付装置を提供する。

【解決手段】 本発明は、筒状の内側管3と内側管3の外周面に巻かれる補強糸5とを少なくとも有するホース7を製造する過程で使用され、内側管3の外周面に補強糸5を巻き付けるホース用補強糸巻付装置1であって、内側管3が挿通可能なホース挿通孔13aが形成され、ホース7の軸に対して回転可能な回転体13と、回転体13に取り付けられ、かつ、補強糸5が巻き付けられるボピン19とを備え、ボピン19は、該ボピン19の軸が回転体13の回転中心を通りかつ回転体13の回転軸に対して略直角であるとともに、回転体13の回転中心に対して放射状に配置されていることを特徴とする。

(もっと読む)

繊維強化複合材料方法及び繊維強化複合材料

【課題】繊維強化複合材料成形方法において、繊維強化複合材料の繊維体積含有率をより均一にすることである。

【解決手段】樹脂含浸された繊維束14を巻回部材に巻回することにより繊維強化複合材料を成形する維強化複合材料成形方法であって、繊維束14に第1樹脂を含浸する第1樹脂含浸工程(S10)と、第1樹脂含浸繊維束を巻回部材に巻回する第1巻回工程(S12)と、繊維束14に第2樹脂を含浸する第2樹脂含浸工程(S14)と、第2樹脂含浸繊維束を、第1樹脂含浸繊維束が巻回された巻回部材に巻回する第2巻回工程(S16)と、を備え、第1樹脂には嫌気性樹脂を用いる。

(もっと読む)

管状複合体とその製造方法

【課題】管状金属合金とFRPプリプレグを相互に接着させ、引っ張り応力、及び、圧縮応力に対応した軽量で強固な構造体を構成する。

【解決手段】管状金属部品60の外周面に化学エッチングによるミクロンオーダーの粗度があり、且つその表面は電子顕微鏡観察で、高さ又は深さ及び幅が10〜500nmで長さが10nm以上の仕切り状凸部、又は溝状凹部が10〜数百nm周期で全面に存在する超微細凹凸形状を形成し、その表面が金属酸化物又は金属リン酸化物の薄層21とする。これに管状の繊維強化プラスチック材61をエポキシ系樹脂剤62により接着させ、管状複合体を形成する。管状金属部品は、アルミニウム合金、マグネシウム合金、銅合金、チタン合金、ステンレス合金、鉄鋼材等である。

(もっと読む)

FRP容器の製造方法

【課題】FRP容器の外径が大きくなることを抑制し、多層FRP層の繊維体積含有率をコントロールすることができるFRP容器の製造方法を提供する。

【解決手段】フィラメントワインディング法により、ライナー30に熱硬化性樹脂24を含浸させた繊維を巻き付けて多層FRP層を形成する多層FRP層形成工程と、前記多層FRP層を加熱硬化する硬化工程とを含むFRP容器の製造方法であって、前記多層FRP層形成工程において、前記多層FRP層の単層又は複数層毎に前記熱硬化性樹脂の含浸量を変化させた繊維を用いる。

(もっと読む)

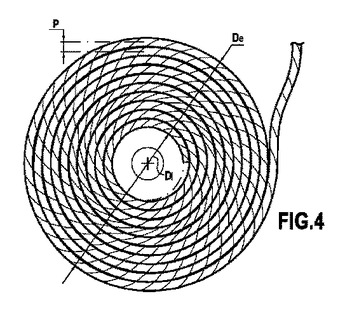

少なくとも1の撚糸が配置された複合材料の製造方法

本発明は、少なくとも1の強化糸が表面上に、その配置表面上の少なくとも一の曲線状領域を有する経路に沿って配置され、前記強化糸がポリマー結合剤によって前記表面に結合している複合材料の製造方法であって、前記配置前に前記強化糸に撚りが掛けられ、前記配置表面に平行に測定した、糸端路の幅の両側における長さの差を少なくとも補償することを特徴とする方法に関し、本発明はまた、このようにして得られる複合材料に関する。  (もっと読む)

(もっと読む)

炭素繊維強化プラスチック製部材

【課題】航空や宇宙航空の航空機主翼または尾翼ボックス構造用の構造部材として用いられる衝撃後圧縮強度と損傷視認性を両立させる炭素繊維強化プラスチック製部材を提供する。

【解決手段】少なくとも2種の一方向材[A]、[B]が積層されてなる航空機主翼または尾翼ボックス構造用の炭素繊維強化プラスチック製部材であって、前記[B]がボックス構造の内面に積層され、かつ[B]のGIIcが[A]のGIIcの110%〜200%の範囲内であるか、または[B]の引張強度が[A]の引張強度の50%〜95%の範囲内であることを特徴とする炭素繊維強化プラスチック製部材。

(もっと読む)

航空機胴体室部を複合繊維材料で製造する方法及び機器

本発明は、継ぎ目なし一体化且つ基本的に中空の円筒状部品5、とりわけ航空機の胴体部分の製造方法に関する。本方法は、以下の工程を含む:a)第1真空膜3の固定巻心2への付与及び第1真空膜3の真空排気工程、b)巻心を巻き取ることにより、巻心2への胴体部5の積層状態での巻着工程、c)第1真空膜3の通気工程、d)固定巻心と比較して不安定な外型6の胴体部5への付与工程、巻心2は外型6を安定化させ、e)胴体部5を外型6に接近するように引き寄せると共に、胴体部5を少なくともいくつかの領域で、巻回心2から取り外すために、第2真空膜7の外型6への付与及び第2真空膜7の評価工程、f)完成胴体部を製造するために、オートクレーブでの装置全体の硬化工程。これにより、部品5の高い表面品質を生じさせる。更に、極めて高い寸法安定性が、とりわけ接着させられる部品5の断面形状に関して達成される。加えて、本発明は、本方法を実行する機器に関する。  (もっと読む)

(もっと読む)

381 - 400 / 586

[ Back to top ]