Fターム[4F205HG03]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 予備成形品及びその製造 (194) | プリフォーム及びその製造 (194) | プリフォームの形状 (65)

Fターム[4F205HG03]に分類される特許

41 - 60 / 65

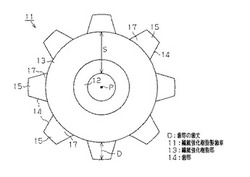

繊維強化樹脂製歯車

【課題】切削加工によって歯部を形成した場合であっても、強度的に有利な歯部を有する繊維強化樹脂製歯車を提供する。

【解決手段】繊維強化樹脂製歯車11は、外周部に歯部14が形成された繊維強化樹脂部13を備えている。そして、繊維強化樹脂部13は、4軸三次元組み紐組織である帯状のブレーディング繊維構造体が螺旋状に巻かれて積層されることでなる環状の三次元ブレーディング繊維構造体を強化材として使用している。

(もっと読む)

繊維強化樹脂部材とその製造方法、および繊維織物の製造装置

【課題】少なくとも曲がり部を有するマンドレル外周において、長手方向糸を滑らせることなく配置することがき、もって長手方向糸と斜向糸がともに均一に配置された高品質な繊維強化樹脂部材とその製造方法、および該繊維強化樹脂部材のための繊維織物の製造装置を提供する。

【解決手段】長尺な繊維織物が、該繊維織物の長手方向に延びる複数の長手方向糸Q,…と、該長手方向に対して所定角度傾斜した複数の斜向糸P,…とが編み込まれて形成されており、該繊維織物に樹脂が含浸硬化してなる繊維強化樹脂部材1であり、この繊維強化樹脂部材1は少なくとも曲がり部1”とを有しており、曲がり部1”において、長手方向糸Q、…が長手方向に対してたとえば10〜15度の範囲の傾斜姿勢で螺旋巻きされている。

(もっと読む)

延伸ポリマー補強要素を含む曲面製品の製造方法およびそれによって得られる製品

本発明は、曲面製品の製造方法であって、複数の延伸ポリマー補強要素をマンドレル上に配置することと、その要素の少なくとも一部を互いに局部的に接着することと、製品をマンドレルから取り外すこととを含む方法に関する。本発明はまた、曲面物品(好ましくは防護物品)を曲面製品から製造するための方法であって、曲面製品を金型内に入れることと、前記製品を高温高圧で圧縮することとを含む方法に関する。曲面防護物品は良好な耐衝撃特性を有し、実質的にしわがない。 (もっと読む)

複合材料からガスタービンケーシングを製作するための方法およびそれによって得られるケーシング

【課題】構造的観点および耐衝撃性の観点の両方から改善された特性を有する厚み変化を有する複合材料からガスタービンケーシングを製作する方法を提供すること。

【解決手段】特にガスタービンファン用の厚み変化を有する複合材料ケーシングは、繊維強化材を形成し、マトリックスによって繊維強化材の密度を高めることによって製作される。繊維強化材は、マンドレル(40)の上に繊維織物(30)の重ね合わせられた層を巻き付けることによって形成され、織物は厚み変化を有するように3次元製織によって形成される。

(もっと読む)

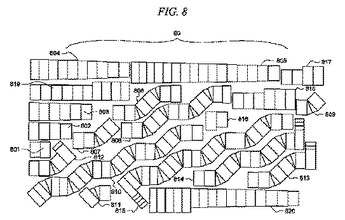

複合材料コンポーネントを作製するためのシステムと方法

複合材料コンポーネントを作製して使用するためのシステムと方法が開示される。複合材料コンポーネントは好ましくはパターンとして構築され、所定のフィラーに必要なパーツの全てが単一のパターン連続体に含まれる。これらの連続パターンを使用することにより、材料を切り出して折り畳むことができ、パーツは、単一のフィラーを形成する個々のパーツが互いに取り外し可能に接続されるように形成することができるので、これらのパーツを効果的且つ効率的に整理することができる。次いで、フィラーパネルは、縁がずれた折り畳みスタックに構成される。好ましくは、折り畳み領域がやや異なる二つの形状が使用される。異なるパターンを使用して、最初の二つのパネルを0度に配置し、次の二つのパネルを45度に配置し、次いでパターン全体に亘って角度位置を互い違いにすることができる。パターンは、折り畳み線を作りやすくするために、好ましくは、連続する各パネル対の間に三角形部分又はタブを含む。次いで、複合材料コンポーネントシステムの一部を形成するこれらのタブは、フィラーパネルが形成された後で廃棄される。  (もっと読む)

(もっと読む)

取付けフランジを有する複合材構造体を含む物品

【課題】取付けフランジを有する複合材構造体を含む物品を提供する。

【解決手段】本物品は、周辺部を有するファンケーシング(16)と、周辺部の周りでファンケーシング(16)に対して作動可能に連結された少なくとも1つの取付けフランジ(46)とを含み、取付けフランジ(46)は、少なくとも1つの円周方向に配向されたコア繊維(52)を有する。取付けフランジ(46)は、一方向性繊維トウ、織物プリフォーム及びそれらの組合せから成る群から選択された複数のコア繊維(52)を含むことができる。取付けフランジ(46)は、前記コア繊維(52)を前記主要複合材構造体(38)に対して作動可能に連結した少なくとも1つの付着繊維(54)の層をさらに含むこともできる。

(もっと読む)

多層基材およびプリフォーム

【課題】

多方向に強化繊維糸条が配向しながら曲面追従性に優れた多層基材と、それからなるプリフォームを提供する。

【解決手段】

強化繊維糸条が並列にシート状に配列されて強化繊維層を形成し、その強化繊維層の複数層が、それぞれの強化繊維層を構成する強化繊維糸条の配列方向が異なる角度で積層された状態で一体化されてなる多層基材において、(1)前記の強化繊維層を構成する強化繊維糸条の80重量%以上が強化繊維糸条を横切る方向に切断端を有すると共に、その切断端を有する強化繊維糸条の長さが10〜300mmの有限長であること、または(2)前記の強化繊維層を構成する強化繊維糸条の80重量%以上が10〜300mmの有限長の不連続繊維からなる紡績糸であって、その紡績糸の繊度が300〜5,000texであり、かつ、糸幅/厚み比が2〜20であることを特徴とする多層基材。

(もっと読む)

補強材・放熱材に適する炭素繊維集合体

【課題】成形材料全体としての熱伝導性が極めて高く、しかも機械特性に優れる炭素繊維強化材料の開発。

【解決手段】平均直径が1〜20μmの範囲、繊維長が1〜100μm、アスペクト比が1乃至100であるピッチ系炭素繊維Aと、繊維平均直径が2〜40μmの範囲、平均繊維長が0.1〜150mmの炭素繊維Bとを、繊維A対繊維Bとの重量比が1対99乃至99対1の比率となるように混合して得られる炭素繊維集合体であって、該炭素繊維集合体におけるピッチ系炭素繊維Aの六角網面成長方向の微結晶サイズが5nm以上であり、該炭素繊維集合体はその厚さが0.05〜5mmであって、その空隙率が50〜95体積%であるピッチ系炭素繊維を含む集合体を平面状に成形してなる炭素繊維集合体。

(もっと読む)

複合材角部及び複合材角部の製造方法

【課題】 環状ガスタービンエンジン部品のフランジ角部の高樹脂密度領域を低減もしくはなくす方法の提供。

【解決手段】 ガスタービンエンジン部品及びガスタービンエンジンの複合材部品の製造方法は、互いにある角度で配置された第1及び第2の表面を有するツール(100)を準備する段階を含む。第1の表面と第2の表面との角部近傍で終端する端部を有する繊維セグメント(302)を第1の表面に取り付ける。繊維セグメント(302)及び第2の表面に繊維プリフォーム(301)を配置する。次いで、繊維プリフォーム(301)又は繊維セグメント(302)の1以上にマトリックス材料を加える。繊維セグメント(302)の端部を膨らませることができる十分な温度に繊維セグメント(302)及び繊維プリフォーム(301)を加熱する。次いでマトリックス材料を硬化して角部分の繊維分布が実質的に均一な複合材物品を形成する。

(もっと読む)

繊維質ライニングロールの製造方法

【課題】 繊維材料を巻付仮軸に巻き付けて、巻付仮軸表面に繊維層を形成し、この繊維層を軸方向に圧縮して、中空円筒体を製造する際、繊維層が外側に膨らむのを防止する方法を提供する。

【解決手段】 以下の(a)〜(d)工程を採用する。(a)工程:編組紐1を準備する。編組紐1は、芯材2と芯材2を被覆する編組構造体3とからなる。編組構造体3は、糸状物4を編組して構成される。(b)工程:編組紐1を巻付仮軸5の軸方向に螺旋状に巻き付ける。この結果、巻付仮軸5表面に繊維層が形成される。(c)工程:繊維層を巻付仮軸5の軸方向に圧縮する。また、硬化型樹脂を繊維層に含浸する。そして、硬化型樹脂を硬化させる。(d)工程:硬化型樹脂を硬化させた後、巻付仮軸5を取り外す。以上のようにして、繊維質中空円筒体を得る。これを、被ライニングロールに嵌装することによって、繊維質ライニングロールを得る。

(もっと読む)

プリフォーム基材及びプリフォームの製造方法

【課題】繊維強化プラスチック(FRP)成形品の機械特性を低下させず、形状安定性に優れた、プリフォーム基材又はプリフォームを提供すること。

【解決手段】サイズ剤で収束された炭素繊維束であって、JIS L 1096(B法)に規定する剛軟度が25℃で60〜400gf・cmの範囲であり、60℃以上で剛軟度が30gf・cm以下に低下する炭素繊維束を含有する織物Aと、熱可塑性繊維を交織した炭素繊維の織物Bを積層した積層体からなるプリフォーム基材と、かかる基材を60〜150℃の賦形温度に加熱し、熱可塑性繊維を溶融させて織物層間を接着させ、次いで冷却することからなるプリフォームの製造方法。これらのプリフォーム基材、又は、プリフォームを用いて、樹脂トランスファー成形法又はレジンフィルムインフュージョン成形法により繊維強化プラスチック成形品が得られる。

(もっと読む)

コンポジットリングを製造するための方法

連続的なリング状で繊維及び架橋性樹脂に基づく閉じた形状のコンポジットブロックを、架橋性樹脂を含む組成物に基づくマトリックスに埋め込まれている強化材繊維のテープの複数層を連続的に巻き付ける及び重ね合わせることによって製造するための方法であって、上流から下流まで、以下の工程:

強化材繊維の直線的な配列を製造し、及びこの配列を供給方向に運ぶ工程;

該繊維の配列を真空作用によって脱気する工程;

脱気後、該繊維の配列を真空下において液体状態の該樹脂組成物で含浸する工程;

そのようにして得られたプレプレッグを型に通し、該プレプレッグをそれらの液体樹脂マトリックスにおける強化材繊維からなる厚みが0.5mm未満のテープの形状に製造する工程;

該テープの層の"Nc"で表される予め決められた数の重ね合わせによって、該テープを該コンポジットブロックの最終形状を指定する支柱上に沈着し、及び該テープを該支柱の周囲に一方向に巻き付け、該連続的なリングを該支柱上に直接形成する工程、ただしNcは15未満;及び

該連続的なリングがそのように形成された後、その液体樹脂を少なくとも部分的な重合に付して該リングをその支柱から取り除く前に安定化させる工程、

を含む、方法。

(もっと読む)

多軸成形材料、プリフォーム、FRPおよびそれらの製造方法

【課題】 複雑形状に賦型するときにシワが発生する問題や、強化繊維の目曲がりを誘発する問題を解決し、優れた取扱性・樹脂含浸性・賦型性を有し、力学特性および品位の優れたFRPを生産性よく得ることができる多軸成形材料、プリフォーム、およびそれらを用いたFRP、ならびにそれらの製造方法を提供する。

【解決手段】 多数本の強化繊維糸条が並行に配列されたシートが、少なくとも2枚、該強化繊維糸条が交差するように積層されて積層体を構成し、該積層体が一体化された多軸成形材料であって、各シートにおける強化繊維糸条の目付が50〜350g/m2の範囲内であり、少なくともシート間に、FRPのマトリックスを構成する樹脂から構成された不織布が15〜250g/m2の範囲内で配置されており、かつ、前記積層体は、前記不織布の局所的な融着により一体化されていることを特徴とする。

(もっと読む)

編組を用いて製造する繊維複合部品

【課題】軽量で、荷重を適切に担うことができ、従来の金属部品に替えて使用することができるような繊維複合部品を、効率的に、低コストで製造することができるようにする。

【解決手段】繊維複合部品(1)が、凹面として形成された少なくとも1つの端面(4、5)を有するコア材(2)を備えており、その端面に貫通開口(12又は13)が近接配置されており、前記コア材(2)の両側の横側面(6、7)または両側の縦側面(8、9)と、前記貫通開口(12、13)の外周のうちの前記コア材(2)に接していない側の外周とを、編組により形成された繊維複合材(18)がループ状に囲繞している。

(もっと読む)

積層体の裁断方法とプリフォーム基材及びそれを用いたプリフォームの製造方法

【課題】シート状の繊維強化材を積層した、形状安定性に優れると共にフレキシブルでもあるプリフォーム基材又はプリフォームを提供することと、そのためにシート状の繊維強化材の積層体を、作業効率良く裁断する方法を提供すること。

【解決手段】熱可塑性繊維を交織した強化繊維の織物を内層に含む積層体を、所望の形状に裁断するに際し、予め、この積層体の裁断ラインに沿って裁断ラインを含む一定の幅を加熱し、加熱部分の熱可塑性繊維を溶融させ積層体を部分的に接着せしめ、次いで、この積層体を裁断ラインに沿って切断することからなる積層体の裁断方法、及び、得られたプリフォーム基材、並びにそれを用いたプリフォームの製造方法。

(もっと読む)

プリフォームおよびプリフォームの製造方法

【課題】

多方向に強化繊維糸条が配向しながら曲面追従性に優れた多軸ステッチ基材からなるプリフォームおよびそのプリフォームの製造方法を提供すること。

【解決手段】

本発明のプリフォームは、多数本の強化繊維糸条が並行にシート状に配列して構成された層の少なくとも2層以上が交差積層されてステッチ糸にて一体化された多軸ステッチ基材が、1ないし複数枚積層されて二次曲面を有する形状に賦型されたプリフォームであって、少なくとも二次曲面に賦型された箇所においてステッチ糸の少なくとも一部が切断されていることを特徴とする。

(もっと読む)

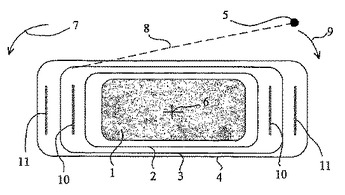

複合ハニカムサンドイッチ構造

【課題】ハニカムコアへの樹脂の流れ込みを防止するために、スキン層とハニカムコアとの間にバリア層を備えたハニカムサンドイッチパネルを提供する。

【解決手段】複合ハニカムサンドイッチ構造であって、(a)コアセルを有するハニカムコア106と(b)コアに接着される繊維で補強されたマトリクス樹脂のプライを有する、少なくとも1つの複合積層板102と(c)積層板102とコア106とを結合させ、かつ、積層板からコアへの樹脂の流れをなくすための積層板とコアとの間のフィルムバリア層110と(d)コアセル106への樹脂流れまたはコアセルへのバリアフィルム110の撓みをなくすための、バリア層とコアとの間の支持スクリムを備えるフィルム状接着剤112とを含む、複合ハニカムサンドイッチ構造。

(もっと読む)

繊維強化樹脂製の部材

【課題】軽量化を図りつつ、長手方向に延びる溝又は中空部を有する形状に形成された繊維強化樹脂製の部材の製作効率を高める。

【解決手段】バンパレインフォース10を構成する繊維製の単一の骨格材11は、炭素繊維製の複数本の第1繊維束19、炭素繊維製の複数本の繊維束20及びアラミド繊維製の複数本の第2繊維束21から構成されている。炭素繊維製の第1繊維束19は、底壁14を構成し、アラミド繊維製の第2繊維束21は、フランジ17,18を構成する。第1,2繊維束19,21の長さ方向は、バンパレインフォース10の長手方向に揃えられている。底壁14は、圧縮荷重を受けると見なされるバンパレインフォース10(骨格材11)における圧縮応力部である。フランジ17,18は、引っ張り荷重を受けると見なされるバンパレインフォース10(骨格材11)における引っ張り応力部である。

(もっと読む)

化学蒸気浸透法での緻密化により複合材部品を製造するための方法及び基材並びに得られる部品。

本発明は、繊維プレフォーム(20)を形成し、プレフォーム中で少なくともその片側から延びた複数の穴(22)を形成し、このプレフォームを気相中での化学蒸気浸透法(CVI)によって少なくとも部分的に形成されるマトリックスで緻密化することにより製造される複合材部品に関する。これら穴(22)は、例えば高圧噴射加工により繊維を破断させて材料を取り除くことにより形成され、穴を提供されたプレフォームにおける繊維の配置は、穴の形成の前の元の配置と比べて、実質的に変更されない。このようにして、緻密化勾配が大いに低減され、従来技術では中間の皮むきによって隔てられた複数のサイクルを必要とする密度を、ただ1つの緻密化段階で得ることができる。 (もっと読む)

中空繊維強化構造部材を製造するための方法

本発明は、中空繊維強化構造部材を製造するための方法であって、第1円形ブレード層を形成する段階と、第1ブレード層の表面に対してたて繊維及びよこ繊維を有する少なくとも1つの織物を備える平らな強化された本体を位置付ける段階と、第1ブレード層及び強化された本体の周りに第2ブレード層を供給する段階と、型内で第1ブレード層、強化された本体、及び第2ブレード層の組合せを位置付ける段階と、組合せに樹脂を含浸させる段階と、樹脂と含浸された組合せを型から取り除く段階と、を備える方法を提供する。  (もっと読む)

(もっと読む)

41 - 60 / 65

[ Back to top ]