Fターム[4F206AD28]の内容

プラスチック等の射出成形 (77,100) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (7,906) | 前処理、処理 (524) | 粗面化 (63)

Fターム[4F206AD28]に分類される特許

21 - 40 / 63

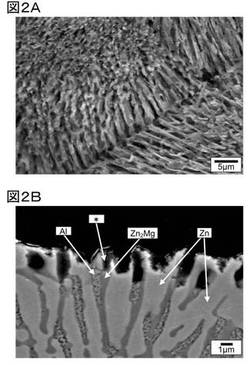

粗面化溶融Zn−Al−Mg合金めっき鋼板およびその製造方法、ならびに溶融Zn−Al−Mg合金めっき鋼板と熱可塑性樹脂成形体とが接合された複合体およびその製造方法

【課題】溶融Zn−Al−Mg合金めっき鋼板の表面に樹脂を接触させた場合に、良好な密着性を付与することができる粗面化溶融Zn−Al−Mg合金めっき鋼板を提供すること。

【解決手段】Al/Zn/Zn2Mgの三元共晶組織を含むめっき層を有し、かつ前記めっき層の表面において、Al相は5〜45面積%であり、Zn相は50〜80面積%であり、Zn2Mg相は5〜25面積%である溶融Zn−Al−Mg合金めっき鋼板を準備する。この溶融Zn−Al−Mg合金めっき鋼板を酸化性の酸性水溶液に浸漬して、めっき層の表面に平均深さが0.01μm以上で、かつめっき層の膜厚に対する平均深さの割合が80%以下のピットを複数形成する。

(もっと読む)

機能部品付き樹脂筐体及びその製造方法

【課題】 機能部品を構成する機能回路本体と伝送ケーブルとの間で安定した電気的接続および高い接続強度が得られ、製造工程が簡単で、成形用金型内の汚染も生じない機能部品付き樹脂筐体及びその製造方法を提供する。

【解決手段】 本発明は、樹脂フィルムを基材とする機能回路本体と、外部回路との通電ために当該機能回路本体に一端が予め接続された別の樹脂フィルムを基材とする伝送ケーブルとにより構成される機能部品を用い、これを成形用金型内に挿入し、伝送ケーブルの他端がキャビティ外に位置した状態で型閉じした後、成形樹脂をキャビティ内に射出することによって、樹脂筐体の成形と同時に前記伝送ケーブルの外部回路側を変形自在に維持したまま当該樹脂筐体と前記機能部品とを一体化させる機能部品付き筐体の製造方法であって、前記機能回路本体に前記伝送ケーブルを接続する手段が、双方の基材どうしの嵌め合いによる固定であり、さらに射出成形時の樹脂圧力で当該嵌め合い部分を圧縮する。

(もっと読む)

樹脂金属接合物及びその製造方法

【課題】接着性を向上させた、銅部品とPPS又はPBT樹脂との樹脂金属接合物及びその製造方法を提供する。

【解決手段】

本発明は、銅部品とPPS又はPBT樹脂との接着性を向上させた樹脂金属接合物及びその製造方法であり、樹脂金属接合体は、前記銅部品表面上に、酸化銅が面積比で次の範囲;10%≦Cu2O/(Cu2O+CuO)≦75%で存在し、5〜100nmの凹凸形状が形成されている銅部品接合面により、前記樹脂部品と接合されてなる樹脂金属接合物である。

(もっと読む)

乗り物用シート構造

【課題】シートバックフレームなど金属製のシート構造部材に加わる衝撃荷重に十分耐え得る軽量な手段を備えた乗り物用シート構造を提供する。

【解決手段】表面7aを粗した金属製のシート構造部材の第2部材7を成形型内に入れて、射出成形することで、粗面に合成樹脂製の強度部材11の脚部11aを強固に支持してなるので、前記強度部材11が強固にシート構造部材の第2部材7に支持してあることで、シート構造部材の第2部材7の強度が著しく増大したにもかかわらず、強度部材11が合成樹脂製であるので軽量に出来るし、シート構造部材の第2部材7自体を薄板にできる。

(もっと読む)

構成部分複合体、並びに構成部分複合体を製造するための方法

本発明は、特に自動車に使用するための構成部分複合体であって、第1の接触表面(3)を備えた第1の構成部分(1)と、第2の接触表面(5)を備えた少なくとも1つの第2の構成部分(4)とを有しており、前記第1の接触表面(3)が、マイクロ構造(7)を備えた表面組織(6)を有し、前記マイクロ構造(7)上にナノ構造(10)が重ねられている形式のものに関する。本発明によれば、前記両構成部分(1,4)の前記両接触表面(3,5)間に、素材結合するための媒体、特に接着剤層(12)が配置されている。  (もっと読む)

(もっと読む)

複合体及び複合体の製造方法

【課題】 アルミニウム系金属部材とポリフェニレンスルフィド系樹脂からなる界面の接着性、密着性に優れる複合体、及びその製造方法を提供する。

【解決手段】 表面にベーマイト層を有するアルミニウム系金属部材及びポリフェニレンスルフィド系樹脂からなる複合体、及び射出成形機の金型内に、表面にベーマイト層を有するアルミニウム系金属部材を装着した後、ポリフェニレンスルフィド系樹脂を溶融状態で射出し、インサート成形を行う複合体の製造方法。

(もっと読む)

金属合金と熱硬化性樹脂の複合体及びその製造方法

【課題】金属合金と熱硬化性樹脂組成物の成形品を接着剤を介在することなく強固に接合する。

【解決手段】金属合金1に表面処理を施して、(1)RSmが0.8〜10μm、Rzが0.2〜5μmであるミクロンオーダーの粗度を生じさせ、(2)且つ、その粗度を有する面内に、5〜500nm周期の超微細凹凸を形成し、(3)且つ、表層を金属酸化物又は金属リン酸化物の薄層とする。次いで、その金属合金を射出成形金型にインサートする。インサートされた金属合金の表面に、湿式BMCを射出し、当該射出されたBMCが前記超微細凹凸に侵入した後に硬化することによって金属合金と当該湿式BMCの成形品4が接着剤を介在することなく接合される。これにより得られた複合体7のせん断破断力は20〜30MPaあり、極めて強固な接合を可能とした。

(もっと読む)

成形同時転写用二軸延伸ポリエテルフィルム

【課題】 フィルム表面粗さが大きく、成形性に優れた成形同時転写用二軸延伸ポリエテルフィルムを提供する。

【解決手段】 少なくとも二層の共押出層からなるポリエステルフィルムであり、一方の表層が共重合ポリエステルとポリエチレンテレフタレートとの混合物または共重合ポリエステルからなり、当該表層中に平均粒子径が1.0〜20μmの粒子を0.3〜20重量%を含有し、当該表層の融点が他の層の融点よりも5℃以上低いことを特徴とする成形同時転写用二軸延伸ポリエテルフィルム。

(もっと読む)

クラッド材と合成樹脂部品の複合品及びその製造方法

【課題】このような事情を鑑みてなされたものであり、アルミニウム材を有するクラッド材に合成樹脂部品を効率良く製造できるようにする。

【解決手段】ステンレス材2にアルミニウム材3を重ね合わせたクラッド材1において、ステンレス材2及びアルミニウム材3のそれぞれの全面に塗装皮膜4を電着塗装により形成する。その後に、アルミニウム材3の一部の塗装皮膜4をレーザ光の照射により除去し、この領域のアルミニウム材3を露出させる。露出させたアルミニウム材3に陽極酸化皮膜5を形成してから射出成形機に導入し、陽極酸化皮膜5の孔6に合成樹脂を侵入させながら、合成樹脂部品7を形成する。これより、クラッド材1と合成樹脂部品2の複合品8が製造される。

(もっと読む)

OA用ブレード

【課題】ショートだけでなく、バリの発生も抑制して効率良く製造できるように設計したOA用ブレードを提案する。

【解決手段】長尺形状のプレート上に、弾性部材が長手方向に沿って設けてあるOA用ブレードであって、前記硬質プレートの表面に粗面加工が施してある。表面粗さについてのRa値が0.1μm以上、0.5μm以下であるのが望ましい。また、更にはRsk値が正値であるのが望ましい。プレートの表面に粗面加工が施してあるので、これをOA用ブレードの製造に際して金型の所定位置にセットすると、キャビティ内に滞留していた不要ガスを排出するのに役立つガス逃げ機構として機能する。よって、ショートの発生を確実に防止して、製品の歩留り向上を図ることができる。

(もっと読む)

操作ノブおよびその製造方法

【課題】安価で意匠性に優れた操作ノブを提供する。

【解決手段】第1および第2の凸部4a,4bを有する雄型4と、内面全体にシボが形成された雌型5とで構成された成形金型6を準備し、インサートフィルム3を雌型5にセットした後、両凸部4a,4bの型締め力によってインサートフィルム3の表面の一部に雌型5のシボを転写すると共に、キャビティ内に射出充填する不透明樹脂7の射出圧によってインサートフィルム3の表面の残部に雌型5のシボを転写するようにした。

(もっと読む)

金属と樹脂の複合体及びその製造方法

【課題】β型チタン合金製の合金成形物と樹脂を強固に一体化した複合体とする技術を提供する。

【解決手段】市販のβ型チタン合金を弗素イオン含む硫酸水溶液でエッチングし、さらに特殊な化成処理を行う特異的な表面処理を行う。これによって表面がミクロンオーダーの粗度を有し、かつ数十ナノメートルオーダーの超微細凹凸も形成される。この処理を施したチタン合金板1とPBT系、PPS系、または芳香族ポリアミド樹脂系の樹脂組成4との射出接合によって、強固な一体化品を得る。また、β型チタン合金板と硬質の結晶性樹脂を含む樹脂組成物(例えばPBT、PPS、6ナイロン、66ナイロン等)との圧融着、β型チタン合金板と被着材(金属合金またはFRP等)との接着剤接合によっても強固に一体化した金属と樹脂の複合体。

(もっと読む)

複合体およびその製造方法

【課題】生産性を高く、かつ金属と樹脂を強固に接合するためにインサート射出成形により、一体化して接合する。

【解決手段】金属部品は数平均内径80nm以下の凹部で全面が覆われており、一方の樹脂組成物部品は、ポリフェニレンスルフィド70〜99重量%とポリオレフィン系樹脂1〜30重量%とを含む樹脂分組成の部品である。金属部品を金型にインサートし、樹脂組成物を射出させ接合して複合体を得る。樹脂組成物部品が金属部品の表面に形成された凹部に侵入し、錨効果により容易に剥がれることなく一体化された複合体を作れる。

(もっと読む)

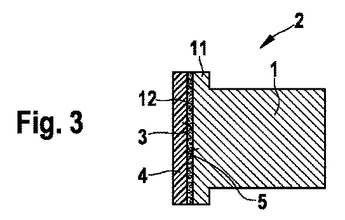

複合部材並びに複合部材を製造する方法

本発明は、複合部材(2)、特に自動車において使用される複合部材(2)であって、第1の接触面(3)を備えた第1の部材(1)と、該第1の接触面(3)に接触している第2の接触面(5)を備えた少なくとも1つの第2の部材(4)とを有しており、第1の接触面(3)が、電磁放射線を用いて形成された表面構造(6)を有している形式のものに関する。このような形式の複合部材において本発明では、表面構造(6)が、ナノ構造(10)によって重畳されたマイクロ構造(7)を有している。本発明はさらに、複合部材(2)を製造する方法に関する。  (もっと読む)

(もっと読む)

複数金属形状物の接合複合体とその製造方法

【課題】複数の金属形状物に対して、樹脂組成物を射出接合して一体化した複数金属形状物の接合複合体をえる。

【解決手段】複数の金属形状物11、12の接合部に化学エッチングによるミクロンオーダーの粗度があり、且つその表面は電子顕微鏡観察で、高さ又は深さ及び幅が10〜500nmで長さが10nm以上の仕切り状凸部、又は溝状凹部が10〜数百nm周期で全面に存在する超微細凹凸形状を形成し、その端部を金属酸化物又は金属リン酸化物の薄層を有するようにする。この複数の金属形状物の対向面間に枠体15により密封空間19を形成する。この密封空間に樹脂組成物4を射出し複数の金属形状物を接合して接合複合体26とする。

(もっと読む)

金属合金と樹脂の複合体の製造方法

【課題】鏡面、梨地等の加工表面を有するステンレス鋼板等の金属を使用して、樹脂組成物を射出接合した場合に、高い接合力を有する複合体を得ることができ、かつその加工表面が維持された状態とする樹脂と金属の複合体の製造技術を提供する。

【解決手段】SUS304の薄板を、射出成形金型にインサートしPP樹脂3を射出する。射出接合後、金型を開いて内容物を離型し、これを液処理にかける。液処理終了後は、PP樹脂でマスキングされていない金属露出面6が液処理された面となる。これを別の射出成形金型にインサートし、射出接合用樹脂を射出し、金属合金と樹脂の複合体を得る。この複合体からPP樹脂部を剥ぎ取った物が、最終製品としての複合体である。製品の外観部(PP樹脂部でマスキングされていた範囲)は、当所のステンレスの鏡面が維持されている。

(もっと読む)

軸継手付太陽ローラを備えた遊星ローラ減速機

【課題】簡単な構成で低コストに入力軸と駆動モータの出力軸とを接合することができる軸継手付太陽ローラを備えた遊星ローラ減速機を提供すること。

【解決手段】入力軸15と一体の太陽ローラ15bと、ケーシング11に回転方向を固定された内ローラ13と、出力軸21と一体のキャリア16aに固設されたキャリアピン17に回転自在に支承された複数の遊星ローラ18とにより構成され、それぞれのローラ15b、13、18が予圧状態で外接及び内接されてなる遊星ローラ減速機10において、前記太陽ローラ15bの入力軸15に熱可塑性樹脂製軸継手22が一体成形してある軸継手付太陽ローラを備えたことを特徴とする。

(もっと読む)

加飾表面を備えた加工品の製造方法

【課題】本発明の目的は、写真等の転写技術や特殊な塗料を必要とせず、フィルム等の貼り合わせを不要とした加飾表面を備えた加工品の製造方法を提供する。

【解決手段】本発明は、加飾表面を備えた加工品の製造方法であり、基材に絞を形成する絞付き基材の形成工程10と、絞付き基材の形成工程で形成された基材を脱脂する脱脂工程と20、脱脂工程の後で、第1の塗料を塗布する第1中塗り工程30と、第1中塗り工程の後で、半乾燥した状態で、第2の塗料を塗布する第2中塗り工程50と、第2中塗り工程の後で、乾燥させる乾燥工程60と、乾燥工程の後で、塗布面を研磨する研磨工程70と、研磨工程の後で、漆により仕上げ層を形成する仕上げ塗布工程80と、仕上げ塗布工程の後で、漆に紫外線を照射する工程90と、を備えた。

(もっと読む)

ハードコートフィルムを用いた樹脂成型品

【課題】ハードコートフィルムを用いて成型された樹脂成型品であって、十分なハードコート性を備えかつクラックの発生のない樹脂成型品の提供。

【解決手段】基材フィルムの一方の面にハードコート層を備えたハードコートフィルムと、樹脂成型材料とを成型により一体化した樹脂成型品。ハードコートフィルムは、少なくとも一方の面にサンドブラスト処理が施された基材フィルムを用い、サンドブラスト処理が施された面には、少なくとも電離放射線硬化型樹脂組成物から形成されてなるハードコート層を備えている。

(もっと読む)

ヒータ、樹脂成形装置、樹脂成形方法、及び樹脂成形体

【課題】製造のスループットを向上可能なヒータ、樹脂成形装置及び樹脂成形方法、及び、このようにして製造された樹脂成形体を提供する。

【解決手段】ヒータは、金属製の天板M41と、該天板に設けられた金属製の柱材M42,M43と、該柱材の軸の周囲を囲むコイルWRとを備え、該柱材の内部に冷却通路P1,P2を設けた。これにより、該柱材を自然冷却時よりも高速に冷却することができるため、スループットを向上させることができる。また、筒体M42と柱部M43とを異種金属から構成し、該筒体内に該柱部を圧入した場合に、これらの熱膨張係数の差によって該柱材に固定された該天板に生じた歪は、該冷却通路により吸収することができる。特に、該天板を樹脂成形用の金型に用いる場合には、熱膨張係数の差による歪が生じにくくなるため、精密な樹脂成形が可能となる。

(もっと読む)

21 - 40 / 63

[ Back to top ]