Fターム[4F206AG01]の内容

プラスチック等の射出成形 (77,100) | 一般形状、構造物品(用途物品優先) (4,719) | 板状体(←シート、フィルム) (189)

Fターム[4F206AG01]の下位に属するFターム

厚板 (49)

Fターム[4F206AG01]に分類される特許

21 - 40 / 140

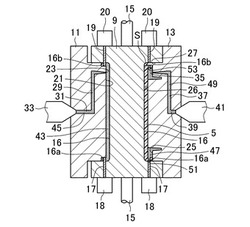

樹脂製窓の2色射出成形方法

【課題】周縁形状が平滑な樹脂製窓を見栄え良く成形する。

【解決手段】位置決めピン17を樹脂パネル5にその端面から挿入して樹脂パネル5を下方から支持してキャビティ型9に保持した状態で収縮させ、樹脂パネル5の端面の位置決めピン17による支持側の辺を除く3辺とキャビティ型9の成形面16との間に隙間Sを生じさせ、キャビティ型9と第2コア型13とを型締めして第2コア型13の当接面26をキャビティ型9に保持された樹脂パネル5裏面に当接させるとともに突条部27を隙間Sに挿入する。これにより、樹脂パネル5の周壁部3内側と第2コア型13との間に第2キャビティ47が形成され、この状態で、第2キャビティ47内に不透光性樹脂49を射出充填して不透光性の枠部7を成形する。

(もっと読む)

プリプレス金型内部の転写フィルムの金型内部転写方法

【課題】プリプレス金型内部の転写フィルムの金型内部転写方法を提供する。

【解決手段】主に、金型内部のプリプレス転写フィルムの作製ステップと、製品の形状に従い金型内部のプリプレス転写フィルムをプリプレス成形し、金型内部のプリプレス転写フィルムと製品の形状とを調合させるプロセスと、プリプレス成形部を裁断するステップと、射出成形金型に取り付けて、射出成形するときに、金型内部のプリプレス転写フィルムとプラスチック材料とを結合させるステップと、イジェクトするときに金型内部のプリプレス転写フィルムの外面層と剥離層を剥がして、フィルムと印刷層のみをプラスチック材料の表面に貼りあわせステップとを含む。本発明に係るプリプレス金型内部の転写フィルムの金型内部転写方法は、転写フィルムのしわまたは割れを防止でき、製品表面に滑らかな効果を実現できる。

(もっと読む)

薄板の射出成形方法及びその金型

【課題】縦横の寸法が大きく、肉厚の寸法公差が厳しい薄板を、そりや曲がりが発生することなく成形することができる薄板の射出成形方法及びその金型を提供する。

【解決手段】金型分割面27が若干開いた状態で、射出成形機のノズルから加熱溶融された樹脂を射出する。遊動キャビティブロック43は圧縮コイルバネ433の付勢力によって、金型分割面27側に向かって移動している。その結果、遊動キャビティブロック43のテーパー面432と固定キャビティブロック41のテーパー面412との間には、隙間βができている。溶融樹脂から発生したガスは、隙間β、ガス抜き溝435、ガス抜き孔232を介して外部に排出される。

(もっと読む)

成形周辺封止部を備える封入型ウインドウアセンブリを形成するためのプロセス

【課題】成形周辺封止部を備える封入型ウインドウアセンブリを形成するためのプロセスを改善する。

【解決手段】透明シート(40)の周辺領域を包囲するガスケット部材(54)及びそのガスケット部材(54)に固定される周辺封止部アセンブリ(42)(弾性封止部及び封止部支持部材)を備える封入型ガラスアセンブリ(60)を形成するための方法である。透明シートの周辺領域並びに予備成形される周辺封止部アセンブリ(42)が型空洞部内に配置される。型空洞部内上側にはテーパ部分(18)が設けられ、その端部に隣接して封止用突出部(20)が設けられている。透明シートを入れた状態で型を閉塞すると、テーパ部分は透明シートの周辺端近傍にのみ接触し、封止用突出部の主要部(22)が弾性封止部(44)と圧縮係合し、リップ部(24)が封止部支持部材(46)と封止係合する。その後、充填、固化、取り出しを行う。

(もっと読む)

インモールド転写箔用積層ポリエステルフィルム

【課題】 浅絞り〜中絞り用途において、良好な印刷性と成形品の光沢感に優れ、かつ成形加工では低応力で容易に伸びる易成形性を有するインモールド転写箔用ポリエステルフィルムを提供する。

【解決手段】 ポリエステルからなるB層の一方の面にポリエステルからなるA1層が、もう一方の面にポリエステルからなるA2層が積層されたフィルムであって、A1層およびA2層の総厚さが全フィルム厚さの1〜30%の範囲であり、下記式(1)〜(4)を同時に満足することを特徴とするインモールド転写箔用積層ポリエステルフィルム。

0.58dl/g≦フィルムの極限粘度≦0.70dl/g …(1)

0.130≦ΔP≦0.160 …(2)

△n≦0.035…(3)

SRa≦0.050 …(4)

(上記式中、△P、ΔnおよびSRaは、明細書中に定義したとおりである)

(もっと読む)

加飾シート、加飾樹脂成形品の製造方法及び加飾樹脂成形品

【課題】高い耐摩耗性や耐擦傷性を有し、成形性が良好でクラック等が入らない表面保護層を有し、かつ高い意匠性を有する加飾成形品の成形に用いる加飾シート、該加飾シートを用いた加飾樹脂成形品の製造方法並びに該製造方法により製造される加飾樹脂成形品を提供する。

【解決手段】ABS樹脂からなる支持体11上に少なくとも表面保護層14を積層してなるインサート成形用加飾シート10であって、該支持体の曲げ弾性率が1500〜3000MPaであり、該支持体の厚さが100〜500μmであり、該表面保護層が電離放射線硬化性樹脂組成物を架橋硬化したものであり、該電離放射線硬化性樹脂組成物の引張弾性率が100MPa超〜1000MPa未満であり、かつ、表面の静摩擦係数が1.0以下である。

(もっと読む)

繊維強化複合材料成形品とその製造方法

【課題】特に繊維強化複合材料と熱可塑性樹脂との接合部分の端面において、接着性に優れる繊維強化複合材料成形品とその製造方法の提供。

【解決手段】強化繊維にマトリックス樹脂が含浸したシート状の繊維強化複合材料11の表面に、熱可塑性樹脂12を射出成形して接合一体化した繊維強化複合材料成形品10であって、前記熱可塑性樹脂12と接合する前記繊維強化複合材料11は、端面11aが当該繊維強化複合材料11の厚さT1方向に対して平行でない、繊維強化複合材料成形品10、および前記繊維強化複合材料11の熱可塑性樹脂12との接合部分のうち、当該繊維強化複合材料11の厚さT1方向に対して平行にならないように、端面11aを形成した後に、前記熱可塑性樹脂12を射出成形する、繊維強化複合材料成形品10の製造方法。

(もっと読む)

一体化成形品

【課題】三次元形状などの複雑形状が作製可能であり、かつ等方的な力学特性を有し、薄肉、軽量性にも優れる一体化成形品を提供すること。

【解決手段】強化繊維と樹脂を有してなる面状成形体(I)と、第2の成形体とが接合した一体化成形品であり、該面状成形体(I)が少なくとも1つの屈曲部を有しており、かつ該屈曲部で区切られる各面部での曲げ強度が実質的に等方性であり、かつ各面部同士の曲げ強度が実質的に同等である一体化成形品である。

(もっと読む)

繊維強化複合材料成形品とその製造方法

【課題】熱可塑性樹脂を射出成形しても繊維強化複合材料が反りにくい繊維強化複合材料成形品とその製造方法の提供。

【解決手段】強化繊維にマトリックス樹脂が含浸した繊維強化複合材料10の一方の面に、格子状となるように熱可塑性樹脂20を射出成形して接合一体化した、繊維強化複合材料成形品1、およびその製造方法。

(もっと読む)

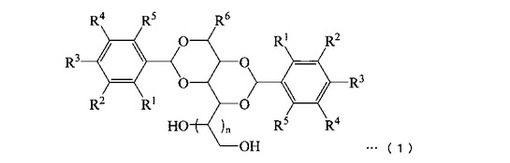

プロピレン系成形品

【課題】反り変形性および臭気に優れたプロピレン系透明薄肉成形品の提供。

【解決手段】メルトフローレートが3以上100以下であるプロピレン系(共)重合体100重量部に対し、下記化学構造式(1)で示される透明化核剤(A)を0.01〜2.0重量部配合することを特徴とするプロピレン系樹脂組成物を射出成形してなる、肉厚1mm以下の透明薄肉成形品。

【化1】

[但し、nは、0〜2の整数であり、R1〜R5は、同一または異なって、それぞれ水素原子もしくは炭素数が1〜20のアルキル基、アルケニル基、アルコキシ基、カルボニル基、ハロゲン基およびフェニル基であり、R6は、炭素数が1〜20のアルキル基である。]

(もっと読む)

加飾プラスチック成型品の製造方法

【課題】凹凸のある成型品であっても誘電体多層膜による加飾が可能な加飾プラスチック成型品の製造方法を提供すること。

【解決手段】平坦に配置したプラスチックフィルム上に蒸着法にて誘電体多層膜を成膜させて表面が加飾された加飾フィルム16をまず製造する。次いで加飾フィルム16を誘電体多層膜を成膜した面が溶融プラスチックとの接触面側となるように第1及び第2の金型片31,32からなるモールド内に配置し、モールド内に溶融プラスチック35を加圧充填し、その圧力で前記加飾フィルム16をモールド内面形状に応じて所定の凹凸形状に変形させる。そして、モールド内で溶融プラスチック35を保持し固化させることで加飾フィルム16と一体化した加飾プラスチック成型品としての蓋11を得るようにする。

(もっと読む)

ブルームする傾向が低下した熱可塑性ポリウレタン

本発明は、(1)ヒドロキシル末端化ポリエステル中間体、(2)ポリイソシアネート、および(3)グリコール鎖伸長剤の反応生成物から構成される熱可塑性ポリウレタンを開示し;ここで上記ヒドロキシル末端化ポリエステル中間体は、1,3−プロピレングリコールおよびジカルボン酸から誘導される反復ユニットから構成され;ここで上記ヒドロキシル末端化ポリエステル中間体は、数平均分子量500〜10,000を有し;そしてここで上記熱可塑性ポリウレタンは、上記ポリイソシアネートおよび上記グリコール鎖伸長剤の反応生成物である硬質セグメントを含む。この熱可塑性ポリウレタンは、大いに減少したブルームする傾向を有するという点で独特である。これは、ブルーミングが、上記熱可塑性ポリウレタンを含む物品を外見において濁らせるもしくは曇らせるので、高い透明性が求められる応用において非常に望ましい。 (もっと読む)

照明デバイス用カバーおよびその製造方法

【課題】表面に多層膜等のコーティングを施すことなく、表面での光の反射を抑制して光の透過効率を向上できる厚さ1mm以上の照明デバイス用カバーを提供する。また本発明は前記照明デバイス用カバーの製造方法を提供する。

【解決手段】熱可塑性樹脂または熱硬化性樹脂より成り、照明デバイスより発せられた光が透過する厚さ1mm以上の照明デバイス用カバー100であって、少なくとも一方の表面に前記照明デバイスより発せられる光の波長のうち最も短い波長よりも短い間隔Pで配置された凸部10を有し、該凸部10は前記照明デバイス用カバー100の残りの部分と同じ前記熱可塑性樹脂または熱硬化性樹脂により一体で形成されていることを特徴とする照明デバイス用カバー100である。

(もっと読む)

燃料電池及びその製造方法

【課題】燃料電池を構成するセパレータにゴムシールを形成する際、バリが発生することを回避して燃料電池を効率よく製造する。

【解決手段】射出成形機70を構成する下型72及び上型74によって形成されるキャビティ76には、樹脂フィルム40が予め接合された第1セパレータ16がセットされる。下型72に対して上型74を接近させて型締めを行う際、樹脂フィルム40と第1セパレータ16との合計厚みが予め規定された所定の設定寸法に比して大きい場合、前記樹脂フィルム40が下型72ないし上型74から押圧力を受け、これに伴って弾性変形域内で圧縮変形する。このために十分な型締めがなされ、下型72及び上型74にクリアランスが生じることが回避される。

(もっと読む)

極薄成形品の成形金型および成形方法

【課題】極薄成形品を成形する際に、キャビティの他端部まで溶融樹脂を良好に充填でき、極薄成形品を良好な状態で成形することができる極薄成形品の成形金型および成形方法を提供する。

【解決手段】固定金型13と可動金型12の間にキャビティ14が配設され、該キャビティ14の端部にゲートP3が設けられた極薄成形品Pの成形金型11において、ゲート隣接部P4から最遠方の他端部P5までの流動長寸法Lに対する板厚寸法Tが0.2%〜0.5%の極薄成形品Pを成形可能なキャビティ14が設けられ、前記キャビティ14またはランナP2を形成するブロック18,22,39,42の表面側には該ブロック18,22,39,42の母材よりも熱伝導率が低い断熱層51,57が形成され、断熱層51,57の表面側には該断熱層51,57よりも熱伝導率が高い保熱層52,58が形成されている。

(もっと読む)

薄板成形品の成形金型、射出成形機、および射出成形方法

【課題】固定金型と可動金型の間に少なくとも2個以上のキャビティが配設され、該キャビティの端部にゲートが設けられた薄板成形品の成形金型を用いて、薄板成形品を同時に複数枚成形する際に、簡単な調整により複数枚の薄板成形品をそれぞれ良好な状態で成形することが可能な薄板成形品の成形金型、射出成形機、および射出成形方法を提供する。

【解決手段】固定金型13と可動金型12の間に少なくとも2個以上のキャビティ14a,14bが配設され、該キャビティ14a,14bの端部にゲートP3が設けられた薄板成形品の成形金型11において、キャビティ形成面23,43aを構成し交換可能または修正可能なブロック17,22,42と、キャビティ14a,14bへの溶融樹脂の流路を遮断または調整する溶融樹脂流動制御部19a,19bとがそれぞれ設けられ、溶融樹脂流動制御部19a,19bは個別に制御される。

(もっと読む)

薄板の成形方法および薄板の成形システム

【課題】射出成形された薄板に加圧して、生産性を追及しつつ許容範囲内の薄板を成形することができる薄板の成形方法および薄板の成形システムを提供する。

【解決手段】薄板の成形システム11は、射出成形機12により成形された薄板Lを、ゲートカット装置13により射出成形中または射出成形後にゲートカットを行い、積み重ね装置15によりゲートカットした薄板Lを直接または他部材Pを介して複数枚積み重ねし、加圧装置16により加圧した状態で一定時間保持し、反りが許容範囲内の薄板Lを成形する。

(もっと読む)

光硬化性樹脂組成物、光硬化性シート、光硬化性加飾シート、光硬化性成形用シート、積層成形品及び積層成形品の製造方法

【課題】優れた外観、意匠性、耐磨耗性、耐薬品性及び耐候性を有し、光硬化性樹脂組成物の硬化直後でも光硬化性樹脂組成物の硬化物の層の表面が粘着性を有さず、耐磨耗性に優れた積層成形品を得ることができる光硬化性シート、光硬化性加飾シート、光硬化性成形用シート、それを用いた積層成形品及び積層成形品の製造方法を提供する。

【解決手段】側鎖にラジカル重合性不飽和基を有するアクリル樹脂(A)、光重合開始剤(B)、無機微粒子(C)並びにシリコーン化合物(D)及びフッ素化合物(E)から選ばれる少なくとも1種の表面改質剤を含有する光硬化性樹脂組成物、基材シートの上に上記の光硬化性樹脂組成物の層が積層された光硬化性シート、光硬化性加飾シート、光硬化性成形用シート、それを用いた積層成形品及び積層成形品の製造方法。

(もっと読む)

ボイド発生予測方法およびその装置

【課題】射出成形品に発生するボイドを、短時間で予測するボイド発生予測方法を提供する。

【解決手段】金型内の流体が流れる流路の大きさが変化する段差部102を通過する流体110のレイノルズ数と段差部102から流体が飛び出すときの飛び出し角度θ1との関係を求めておき、ボイドの発生予測を行う成形品を作る金型内の段差部を通過する流体のレイノルズ数を、上記で求めた関係に当てはめることで被予測金型の段差部での飛び出し角度θ1を求める。飛び出し角度θ1が段差部壁面103の角度θ2より小さい場合にボイドが発生すると予測する。

(もっと読む)

モールド成形方法、モールド成形品の製造方法、スティフナ付き基板、およびモールド金型

【課題】モールド成形品の品質を向上する。

【解決手段】まず、基板1上に、X方向に延在し、溝部6を有する成形体2aを形成する。次いで、基板1上に、溝部6を塞ぎながらY方向に延在する成形体2bを形成する。その後、成形体2aの形成温度および成形体2bの形成温度より高い温度で、成形体2aの樹脂および成形体2bの樹脂を熱硬化する。次いで、成形体2aと共に基板1をX方向で切断し、また、成形体2bと共に基板1をY方向で切断して、スティフナ7を有するモールド成形品10を形成する。

(もっと読む)

21 - 40 / 140

[ Back to top ]