Fターム[4F206AK05]の内容

プラスチック等の射出成形 (77,100) | 加熱冷却手段の具体的な特徴 (362) | 赤外線加熱(←遠赤外線)、輻射加熱の特徴 (50) | 電気ヒーターの特徴 (29)

Fターム[4F206AK05]に分類される特許

1 - 20 / 29

射出成形装置

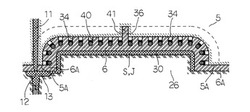

【課題】加熱手段の埋設又は加熱媒体を供給するための加熱媒体通路の形成と、冷却媒体を供給するための冷却媒体通路の形成とが、構造が簡単で安価にできる射出成形装置を提供すること。

【解決手段】上金型本体6の上面には断面が縦長のU字形状を呈し、成形部30に沿って蛇行して折り返すように収納溝34が形成される。この収納溝34内にはこの収納溝34に沿ってこの収納溝34の半円形状の底面に当接するように、この収納溝34の最深部に電熱ヒーター42が圧入されて埋設された状態で、この収納溝34を形成する内壁に固定される。更に、この電熱ヒーター42を封止剤43により水封止して、上金型基体5との間で形成されるこの収納溝34内における上面が水平面とされた封止剤43の上方の空間は冷却水が流れる冷却媒体通路44となる。

(もっと読む)

射出モールド成形システム用の射出ノズルに取付ける加熱シリンダ

【課題】射出モールド成形機のノズルにおける溶湯温度の管理のためにノズルに取付けられる加熱システムを、余計なスペースをとらず、費用を節減できるように改良することである。

【解決手段】射出モールド成形システム用の噴射ノズルに取付けられる中空加熱シリンダの外側に、細長い加熱カートリッジを螺旋状に巻きつける。この加熱カートリッジは互いに電気的に絶縁された第一および第二の電気的に加熱できる熱導体を有し、それらの熱導体は加熱カートリッジの長手方向の実質的に異なる領域に配置されるように、すなわち、第一の加熱カートリッジは噴射ノズルのマウス領域を加熱するために、また第二の加熱導体は噴射ノズルの軸領域を加熱するために配置される。

(もっと読む)

射出成形用加飾シート、加飾成形品、及び射出成形同時加飾方法

【課題】 シート表面及び内面の凹凸による視覚的な凹凸模様の立体意匠感を表現する。また、真空成形してもその意匠感が消失しない様にする。また、その意匠感が消失しない加飾成形品、射出成形同時加飾方法を提供する。

【解決手段】 透明樹脂基材シート1の裏面に光輝性層2を積層し、表面は高光沢領域Hと低光沢領域Lとに区画され、厚みは高光沢領域で厚く低光沢領域で薄くすることで、高光沢領域及び低光沢領域に対応した凹凸模様を視覚的に発現させる。この基材シートの厚薄で、高光沢領域は裏面方向に凸なる凸出部pとなっている。この基材シートは結晶性樹脂と非結晶性樹脂の2層で融点と軟化温度が特定関係のものがより良い。この加飾シートを被着体に積層したのが加飾成形品である。射出成形同時加飾方法は、この加飾シートを用いて予備成形有りで樹脂成形物の被着体に積層一体化する。

(もっと読む)

中空成形品の製造方法および製造装置

【課題】複雑な形状の中空成形品でも高い寸法精度で成形できると共に、融着バリの問題もない中空成形品の製造方法を提供する。

【解決手段】

金型(1、20)内で一対の半中空成形品(A、B)を接合端面(a、b)を有するように成形し、次いで接合端面(a、b)を対向させ、その間にハロゲンヒータまたはカーボンヒータを非接触的に挿入して接合端面(a、b)を溶融する。このとき、重力に関して上下方向あるいは縦方向になっている接合端面には空気孔(4、7、…)から空気を吹き付ける、または接合端面(a、b)近傍から熱気を吸引して過加熱を防止する。次いで移動金型(20)を固定金型(1)に対して型閉じして、一対の半中空成形品(A、B)を金型(1、20)内で互いに押し付けて接合端面(a、b)を融着する。

(もっと読む)

樹脂封止装置及び樹脂封止方法

【課題】 樹脂封止されるために成形型に配置される封止前基板を、適切に予熱する。

【解決手段】 封止前基板5に装着されたチップを樹脂封止する樹脂封止装置1に、成形モジュール3A〜3Dと、各成形モジュール3A〜3Dに各々設けられた下型10と、下型10に相対向して各々設けられた上型と、各下型10に設けられ流動性樹脂によって満たされるキャビティ11と、各成形モジュール3A〜3Dまで封止前基板5を搬送する搬送機構9と、搬送機構9に設けられた第1のヒータと、搬送機構9から受け取った封止前基板5をキャビティ11の上方まで移送して上型の型面に引き渡す移送機構13と、移送機構13に設けられた第2のヒータとを備える。第1のヒータは封止前基板5を各成形モジュール3A〜3Dまで搬送する過程において、第2のヒータは受け取った封止前基板5を上型の型面に引き渡すまでの過程において、各々封止前基板5を面的に加熱する。

(もっと読む)

樹脂モールド装置

【課題】プリヒート部に隣接する装置に熱拡散するのを低減するとともに、短時間で効率良くプリヒート温度まで昇温することができる樹脂モールド装置を提供する。

【解決手段】プリヒート装置28は、被成形品1を載置したヒータブロック13が移送機構29により受取位置Pから引渡し位置Qへ移送される間にプリヒート位置Rに設けられたトンネルカバー14内で停止させて被成形品1を集中的に予備加熱する。

(もっと読む)

深絞り成形同時転写用二軸延伸ポリエテルフィルム

【課題】 深絞り成形性に優れ、光沢ムラの少ないマット調外観の成形品を得ることのできる深絞り用成形同時転写用二軸延伸ポリエテルフィルムを提供する。

【解決手段】 イソフタル酸単位を5〜25モル%含む共重合ポリエステルからなり、少なくとも一方の表面に平均粒子径2.0〜20μmの粒子を0.1〜10.0重量%含有する厚さ4.0〜20μmの粒子含有の共押出層を有することを特徴とする深絞り成形同時転写用二軸延伸ポリエテルフィルム。

(もっと読む)

発泡樹脂成形品の成形方法並びに成形装置

【課題】発泡樹脂成形品の成形方法並びに成形装置に係り、製品板厚を自由に設定できるとともに、シルバーストリーク、発泡ムラ、凹凸不良等の成形不良を解消した外観性能に優れた発泡樹脂成形品の成形方法並びに成形装置を提供する。

【解決手段】キャビティ型51、コア型52とからなる成形金型50の上方に押し出しユニット60及びダイス61を設定し、ダイス61から下方向に向けて発泡樹脂シートSを押し出し、型開き状態にあるキャビティ型51、コア型52内に垂下状態で供給した後、成形金型50を型締めして、発泡樹脂基材31を所要形状にプレス成形するとともに、コア型52に連設した射出ユニット53から溶融樹脂Mを樹脂通路521を通じてコア型52の型面に設けた凹部522内に射出充填することで、機能性樹脂部材32,33を発泡樹脂基材31の裏面所定位置に融着一体化する。

(もっと読む)

金型を急速に加熱および冷却するシステムおよび方法

【解決手段】 可搬式の金型温度制御ユニットには、局所加熱システムと、第1の流体ダクトと、第2の流体ダクトと、流体交換システムとが含まれる。前記局所加熱システムには、金型を急速に加熱するため使用される流体を加熱する局所ヒーターが含まれる。前記第1の流体ダクトは、前記局所加熱システムにより加熱された高温流体を搬送する。前記第2の流体ダクトは、金型を急速に冷却するため使用される低温流体を搬送する。前記流体交換システムには、加熱および冷却中、それぞれ前記第1および第2の流体ダクトから前記金型へ流体が流れることができるようにする出口が含まれる。前記流体交換システムには、前記金型から戻ってくる前記流体を受容する入口も含まれる。一実施形態において、前記加熱システムは、前記金型から戻ってくる前記流体を再加熱して、前記金型を再び加熱するため再利用する。より特定の一実施形態において、前記加熱システムは、前記金型を加熱するため使用される蒸気を生成する蒸気発生器を含む。別の実施形態において、前記可搬式金型温度制御システムは、前記金型を冷却するため使用される前記流体を冷却する局所冷却システムを含む。より特定の一実施形態において、前記局所冷却システムは、前記金型から戻ってくる流体を冷却して、前記金型を冷却するため再利用する。前記可搬式金型温度制御ユニットを使用する方法についても開示している。

(もっと読む)

車両用灯具反射鏡の成型方法及び当該成型方法で成型された車両用灯具反射鏡

【課題】従来の樹脂で形成する車両用灯具用反射鏡においては、耐熱性とネジレ強度の面からガラスファイバーなど比較的に多量の充填材が用いられ、それにより配光特性が乱れるものとなりアンダーコートなどによる補正に手間が係る問題点を生じていた。

【解決手段】本発明により、耐熱性を強化するため充填剤が添加された樹脂を金型で車両用灯具反射鏡の形状に成形する際に、予めに金型を樹脂のガラス転移温度近傍まで加熱し、その状態で射出を行うと、溶融により流れが良くなった樹脂が金型内を先行し、製品表面に充填剤を含まないスキン層を形成する。従って、樹脂のみで形成された平坦な表面が得られ、鏡面の形成時には充填物による表面荒れを補修するためのアンダーコート工程が省け、生産性と品質とが共に向上する。

(もっと読む)

ネット成形光学物品およびその製造方法

ネット成形光学物品を製造することができる射出成形装置およびその利用方法が開示されている。樹脂の冷却プロファイルを制御することにより、縁部の波打ちによる形状偏差が低減される。本装置は、型穴の縁部に隣接して配置された少なくとも1つの熱制御素子を備えるよう構成されうる。可塑化された樹脂が型穴内に射出された後、型穴の縁部は、型穴の中央部に対して熱的に調節されうる。  (もっと読む)

(もっと読む)

射出成形機の型締装置

【課題】安価な構成で、成形品の厚さ調節のための操作性が向上した射出成形機の型締装置を提供する。

【解決手段】型締装置1は、固定盤6と、型締ハウジング8と、固定盤6と型締ハウジング8との間に設置されている複数本のタイバー2A〜2Dと、固定盤6に対してタイバー2A〜2Dに沿って移動可能な可動盤7とを有する。複数のタイバー2A〜2Dの各々には、タイバーを加熱するヒータ3A〜3Dと、タイバーのヒータ3A〜3Dによって加熱された部分の温度を検知するセンサー4A〜4Dとが設けられている。型締装置1は、ヒータ3A〜3Dおよびセンサー4A〜4Dが接続され、タイバーの上記部分の温度を制御する温調計5を備えている。温調計5は、射出成形機20及び型締装置1を制御するコントローラ13に接続され、かつ射出成形機20及び型締装置1の少なくとも一方を支持するベッド30内に収容されている。

(もっと読む)

射出成形機

【課題】ホッパー下部分Bの設定温度を好適温度に自動的に設定できるようにすること。

【解決手段】加熱シリンダ内に回転並びに前後進可能に配設されたスクリュを有するインラインスクリュ式の射出成形機において、加熱シリンダの基部を内蔵・保持すると共にその上部に加熱シリンダ内に原料樹脂を供給するホッパーを設置したヘッドストックにおけるホッパーの下側部分(ホッパー下部分)の設定温度を、ヘッドストック(ホッパー下部分)に最も近いバンドヒータによって加熱される加熱シリンダの部分領域の設定温度に応じて、自動的に設定する。

(もっと読む)

金型内で塗膜を有する成形品の製造方法および製造用金型

【課題】基材の表面に塗料を漏れなく均一に注入することができる成形品の製造方法を提供する。

【解決手段】基材(B)を成形するときに、その略中心部に、塗料注入細孔(TS)を有する突出部(TB)も成形する。インジェクターのノズル部(23)を突出部(TB)に当接させて、熱硬化性の塗料を基材の表面(BY)とスライド金型の凹部(9)とで構成される隙間(CT)に注入する。このとき、前記隙間(CT)の末端部に設けられているハロゲンまたはカーボンヒータにより温度調節して注入する。これにより、塗料の硬化を促進あるいは遅らせる。注入するとき、塗料流路確保用のピン(32)は塗料注入孔(24)を貫通して、その先端部は塗料注入細孔(TS)に達する。塗料流路確保用のピン(32)を待避させるとき、ノズル部(23)の塗料注入孔(24)の目詰まりは解かれる。

(もっと読む)

成形用金型及び光学素子の製造方法

【課題】簡単な構成でサイクルタイムの短縮を図ることができる成形用金型を提供する。

【解決手段】成形用金型は、キャビティ34を含むコアブロック32と、コアブロック32の周辺に配置され、コアブロック32を冷却可能な周辺ブロック36と、コアブロック32を加熱するカートリッジヒータ37と、を備え、周辺ブロック36がコアブロック32に対し接触及び離間の切替可能である。

(もっと読む)

射出成形装置のノズルヒータ

【目的】ノズルヒータの少なくとも1つのヒータ体が射出成形中に故障した場合であっても射出成形を直ちに停止することなく射出成形の続行が可能であり、ノズルヒータの定期交換の手間を削減することができる射出成形装置のノズルヒータを提供する。

【構成】射出成形装置の射出ノズル近傍に配設されて、該射出ノズルから射出される溶融樹脂を加熱するノズルヒータにおいて、

1つのノズルヒータユニット内に、独立した配線系統を有する2以上のヒータ体が配設された構成であることを特徴とする射出成形装置のノズルヒータである。

(もっと読む)

無機粒子混合樹脂材料の射出成形方法及び無機粒子混合樹脂材料成形用射出成形機

【課題】特に無機粒子が混合された樹脂材料を用いて成形を行うに際し、ショット間バラツキがなく寸法が安定し、部分的な性能バラツキのない成形品が得られると共に、スクリューに掛かる負荷抵抗を低減した射出成形方法及び射出成形機を得る。

【解決手段】摺動及び回動自在なスクリューと、先端にノズルを有し該スクリューの外側を覆うシリンダと、該シリンダ内に樹脂材料を供給可能なホッパと、を有する射出成形機を用い、樹脂材料をホッパからシリンダ内に供給する工程、樹脂材料をシリンダとスクリューの外周部との間を通過させる工程、及び、スクリューの摺動により樹脂材料をノズルから金型内へ射出する工程と、を有する無機粒子混合樹脂材料の射出成形方法で、樹脂材料をシリンダとスクリューの外周部との間を通過させる工程において、樹脂材料をスクリューから発せられる熱で加熱する。

(もっと読む)

射出成形機

【課題】成形体を成形する際、製品となる成形体とともに一体に成形される製品として利用しない成形部分を、無駄に生産することを防止した生産効率を向上させた射出成形機を提供する。

【解決手段】固定金型22と可動金型21とにより形成されるキャビティCの固定金型22側に構成されるノズル受け部37を僅かに突設させ、このノズル受け部37及びノズル20の先端に残存した溶融樹脂を、次の成形サイクル時に、成形体の一部として用いることを可能とすることで、コンパクトディスクやビデオディスクなどの肉厚の薄い平板状の成形体を成形する際、溶融樹脂が、スプルーとして無駄に生産されることを防止できる。

(もっと読む)

射出成形用金型装置

【課題】 表面に高アスペクト比の微細な凹凸構造を持った樹脂製マイクロ部品をM射出成形によって成形するには、微細な構造であるため成形品Mへの正確な転写ができない問題があった。また、高速高圧の樹脂注入は、微細構造に変形をきたし、離型後の成形品の欠損を招いていた。

【解決手段】 射出成形用金型装置の可動側及び固定側のキャビティ金型を板状の入子(1f.1m)で構成し、該板状の入子の反キャビティ面側である背面に直接熱を伝導させるための冷却手段(5)と加熱手段(3)とを背面方向に沿って区域分けして配置する。冷却手段(5)は入子(1)の背面の中央部付近に、加熱手段(3)をその周辺部に熱絶縁(4)して配置している。さらに、冷却手段(5)と加熱手段(3)と入子(1)とを含む全体を断熱材(9)で包囲して、全体としても断熱シールドしている。

(もっと読む)

射出成型品の製造装置および射出成型品の製造方法、並びにモータ用ステータ

【課題】熱硬化性の溶融樹脂を短時間で効率的に硬化させる。また、成型時に装置が高温にならないようにして成形終了後の装置の冷却時間を短縮し、製造を効率化する。

【解決手段】固定型10と可動型20を備え、可動型20の開口には筒状のシャッタ部31を有するシャッタキャビティ30が挿通され、シャッタ部31の内側には遠赤外線ヒータ40の放熱部41が挿通されている。固定型10と可動型20を型締めし、シャッタ部31を固定型10側に進出させて放熱部41を囲むことにより、キャビティKが形成される。キャビティK内にはモータヨークW1と巻線W3を巻回したステータコアW2がセットされ、熱硬化性溶融樹脂が充填される。充填後、固定型10に埋設されたパイプヒータにより溶融樹脂を半固化状態に硬化させ、その後、シャッタ部31を下降させて放熱部41を露出させ、熱放射により樹脂を硬化させる。

(もっと読む)

1 - 20 / 29

[ Back to top ]