Fターム[4F206AR19]の内容

プラスチック等の射出成形 (77,100) | 調整制御量(制御の対象) (4,319) | 回数、段数 (43)

Fターム[4F206AR19]に分類される特許

1 - 20 / 43

成形機の冷却システム

【課題】冷却システムの消費電力を低減して、省エネルギー化を図る。

【解決手段】冷却水Mを所定の温度に調整して成形機の金型等の被冷却部2に供給する冷却システムに於て、該冷却水を貯留する冷却水タンクと、該冷却水を冷却する冷媒・水熱交換器と、水冷式コンデンサーコイルとを、有するチラーユニットCと、該チラーユニットの該水冷式コンデンサーコイルへ、未冷却状態の40℃〜50℃の中温水Wを供給する中温水供給機Aとを、備えている。

(もっと読む)

射出成形機監視装置

【課題】射出成形サイクルの変更に柔軟に対応した監視処理を行い得るようにする。

【解決手段】射出成形機監視装置20は、縦型ロータリー方式の射出成形機本体1について監視処理を行う場合、作業者の操作指示に従ってA型監視設定及びB型監視設定をそれぞれ記憶し、監視設定が「ON」の下側金型3についてのみ予め基準画像データVWを生成し、監視サイクルの開始後に基準画像データVSと比較して異常を検出する監視処理を行う。これにより射出成形機監視装置20は、下側金型3の一方を取り外した射出成形機本体1について、不必要な異常検出をすることなく、他方の下側金型3を用いた射出成形サイクルについて監視処理を継続することができる。

(もっと読む)

射出成形機監視装置

【課題】射出成形機の監視を一段と効率的に実行するものである。

【解決手段】基準製品画像データと検出製品画像データとを比較して射出成形製品における製品異常部分を検出して検出製品画像データにおける製品異常部分画素数を算出し、基準製品画像データにおける基準製品画素数に対する製品異常部分画素数の割合が、予め設定された画素数割合閾値よりも小さい場合、射出成形製品において充填不足が発生した又は正常に射出成形製品が射出成形されたと判断し、射出成形機に型開動作から次の射出成形製品取出動作へ進ませるようにしたことにより、ショートモールドが頻発してしまう場合でも、射出成形サイクルを中断させずに監視を実行でき、一段と効率的に監視を実行し得る射出成形機監視装置を実現できる。

(もっと読む)

表面シートを用いたインサート成形用金型及び成形物の製造方法

【課題】表面シートを用いた成形物表面の高い意匠性を保持することができる成形物、特に加飾成形物の製造に用いるインサート成形金型および成形物の製造方法を提供する。

【解決手段】金型の雌型1と雄型2の接触面に垂直な向きに、製品部に対置して施されたゲート5先端の樹脂注入口6からキャビティ10に続く樹脂流路である肉盛部用樹脂流路7の断面積が、ゲート5近傍から製品部にかけて漸増する形状を有し、前記樹脂流路7の体積と、該樹脂流路7の製品部側断面を底面として製品部厚みを高さとした柱の体積との和が、製品部13の全体積の4%以上となるようにしたインサート成形用金型及びその金型を使用して射出成形する加飾成形物の製造方法。

(もっと読む)

射出成形機の自動運転方法

【課題】射出成形機の射出成形に用いられる溶融樹脂の粘度測定及び粘度調整を自動的に行えるようにする。

【解決手段】成形品を成形する自動運転を行っているときに、ショット数カウント手段17が射出ノズル3から溶融樹脂を射出するショット数をカウントし、カウントされたショット数が予め設定した所定数値に達すると、射出ノズル3から射出された溶融樹脂の粘度が自動的に算出され、算出された溶融樹脂の粘度が所定の樹脂粘度の範囲に収まっていないときには、温度調節手段15により加熱ヒータ10の設定温度の変更がなされ、溶融樹脂の粘度が所定の樹脂粘度に収まるように調整され、その後に、成形品の成形を繰り返し行う自動運転が再び開始される。よって、射出成形機により成形品を連続的に製造する自動運転途中に、溶融樹脂の粘度測定及び粘度調整を自動的に行うことができる。

(もっと読む)

転写印刷装置

【課題】従来のレジスターラインを用いることなく、レジスターマークのみを用いて転写箔送り時の位置ずれを修正可能な転写印刷装置を提供する。

【解決手段】帯状体の表面に複数貼付された転写箔を被転写物に転写する転写手段と、帯状体を転写手段に供給する供給手段と、帯状体を幅方向に位置決めする第1、第2の位置決め手段と、転写箔に対応して設けられたマークの位置情報を取得する第1および第2の位置情報取得手段と、取得されたマークの位置情報を予め記憶された登録位置情報と比較する第1および第2の比較手段とを備え、第1の位置偏差が所定値以下の値となるように供給手段および第1の位置決め手段が駆動され、第2の位置偏差が所定値以下の値となるように第2の位置決め手段が駆動されることにより、帯状体が長手方向および幅方向に位置決めされた状態にて、転写箔が転写されることを特徴とする転写印刷装置。

(もっと読む)

成形材料供給装置の制御方法

【課題】 低コスト化を図り、また、装置全体の大型化や広い配設スペースが取られる不具合を回避するとともに、成形材料が他の部位に付着する問題を排除し、さらに、プランジャの形状やホッパーの形状及び構成の設計自由度を高める。

【解決手段】 プランジャ3を前進させ、成形機Mの加熱筒4に備えるホッパー5に収容した成形材料を加圧して加熱筒4に供給する動作を行う成形材料供給装置1において、プランジャ3を回転させるプランジャ回転駆動部6を設けるとともに、プランジャ3を前進させた後、所定位置Xpまで後退させる際に、少なくともプランジャ3による加圧力を除去する予備後退処理を予め設定した予備後退処理条件により実行するとともに、この後、プランジャ3を予め設定した回転処理条件により回転させる付着除去処理を行い、この後、プランジャ3を所定位置Xpまで後退させる制御を行う。

(もっと読む)

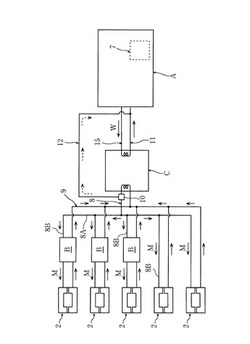

材料配合供給装置、及び材料配合供給方法

【課題】成形終了時における配合済みの材料を低減し得る材料配合供給装置、及び材料配合供給方法を提供する。

【解決手段】材料配合供給装置は、所定の成形終了予定信号を生成する信号生成部と、成形機の材料投入口の上部側に設置される貯留部と、計量機から前記貯留部の上流側までの材料の待機量Mを検出する待機量検出手段と、所定のプログラムに基づいて、前記成形終了予定信号を受信した後の成形終了までに前記成形機において必要とされる材料の必要量Wを算出し、この必要量から前記待機量を減算し、その残り必要量RWに応じた残り必要計量回数Nを算出して、該残り必要計量回数の計量を前記計量機において実行させ、以降の計量動作を停止させる計量回数制御手段とを備えている。

(もっと読む)

プレキュアトレッドの製造方法および装置並びにプレキュアトレッド

【課題】加硫時に未加硫トレッド13に付与されている圧力を容易かつ高精度で調節する。

【解決手段】未加硫トレッド13に付与されている圧力を該未加硫トレッド13に直接接触しながら検出する第1、第2検出センサ34、37を加硫金型22内に設け、前記第1、第2検出センサ34、37により検出された圧力に基づき型締め手段25の流体シリンダ40による型締め力を変化させるようにしたので、未加硫トレッド13に加硫金型22から付与されている圧力を容易かつ高精度で所定範囲内に収めることができる。

(もっと読む)

成形機

【課題】特別な装備を備えることなく、固定側金型と可動側金型との芯出しを容易かつ高精度に行うことができる成形機を提供する。

【解決手段】表示・設定手段33の金型芯出しボタン57を2度押しすると、金型芯出しモードが起動し(ステップS1)、型開・型厚後退工程(ステップS2)、型閉・型厚前進工程(ステップS3)、型開・型厚前進工程(ステップS4)が順次実行される。これにより、所定の型締力が得られる位置にテールストック3が位置付けられる。次いで、型締(ステップS5)と、型開(ステップS6)とを、複数回繰り返し、固定側金型15と可動側金型16との芯出しを行う。しかる後に、再度型締を行い(ステップS7)、固定ダイプレート2に対して固定側金型15を強固に締結すると共に、可動ダイプレート5に対して可動側金型16を強固に締結して、金型15,16の芯出し作業を終了する。

(もっと読む)

射出成形機の制御方法

【課題】後工程機が停止状態から正常な状態に復帰するまでの間、射出成形機が停止しない程度の成形速度を保って運転し続けるように制御する。

【解決手段】後工程機からの異常信号を受けると、射出成形機は遅延サイクルモードに切り換わる。遅延サイクルモードでは加熱筒から金型装置に射出する一次射出時間、金型装置の型開時間、金型装置内の溶融樹脂の冷却時間、加熱筒の内部へ溶融樹脂を供給する計量時間をそれぞれ延長し、通常成形サイクルでは3.5〜4秒の1ショットの成形サイクルを、遅延サイクルモードでは1〜10分延長し、射出成形機1が止まらない最低限の速度で射出成形機1を運転するように制御する。

(もっと読む)

射出成形機の制御方法および射出成形機の射出装置

【課題】 射出成形機の加熱筒内に発生するガスや水分を、簡単な設定で容易かつ効果的に回収することができる射出成形機の制御方法および射出成形機の射出装置を提供する容易かつ効果的に溶融材料の脱気を簡易な構成で実施可能とする。

【解決手段】 加熱筒3内に回転および前後進可能なスクリュ4を設け、前記スクリュ4の回転により成形材料27を可塑化後、前記スクリュ4を前進させて射出を行う射出成形機の制御方法において、前記加熱筒3内を減圧手段21により減圧状態として、可塑化工程Aにおける設定値α2または実測値から、スクリュ逆回転工程Bにおける制御値−α2が決定されるようにする。

(もっと読む)

エジェクタ条件を選択する機能を有する射出成形機

【課題】通常突き出し動作条件と再度突き出し動作条件とをそれぞれ設定できるようにし残存成形品を確実に排出することが可能な射出成形機を提供すること。

【解決手段】突き出し時と再突き出し時のエジェクタ条件を異ならせる突き出し動作により残留成形品を排出する。突き出し時のエジェクタ回数eは1回、再突き出し時のeは3回に設定される。成形中のエジェクタ前進動作に引き続きエジェクタ後退動作がなされる。エジェクタ後退動作の終了後、残存成型品の有無を画像判定等により行う。成形中エジェクタ後退動作に引き続いて行われる画像判定は第1回目の監視回数とされている。第1回目の画像判定の結果、残存成形品があると再突き出し動作を実行する。e=1〜3からなるエジェクタの前進動作と後退動作の3つの連続した動作で1回の突き出し動作を意味する。成形中のエジェクタ条件と再突き出し中のエジェクタ条件とは異なる。

(もっと読む)

竪型射出成形機

【課題】2面の固定側金型が干渉することもなく交互成形でき、また狭い場所にも据え付けることができ、さらには安価に得られる竪型射出成形機を提供する。

【解決手段】 固定プラテン(5)と、固定プラテンに対して上下方向に駆動され、型開閉される可動プラテンとからなる。固定プラテン(5)には第1、2の固定側金型(1、2)を設ける。これらの金型(1、2)を、成形位置(S)と待避位置(T)との間をそれぞれのボールネジ(11、12)で駆動する。2本のボールネジ(11、12)を略V字形に配置し、一方のボールネジ(11)をサーボモータ(15)で回転駆動し、他方のボールネジ(12)は傘歯車(18、19)を介して逆方向に回転駆動する。

(もっと読む)

内燃機関用制御部品

【課題】 高い生産性と信頼性を有する内燃機関用制御部品を安価で提供する。

【解決手段】 外部接続用端子を外装と一体化で形成し、内部に配置される電子部品等をモールド樹脂にてモールドした内燃機関用制御部品において、外装を第1成形段階から複数回に分けた成形段階で行う事で作製した事を特徴とする。特に、それまでの段階の樹脂は、あとの段階の樹脂より、低結晶化タイプのものや、線膨張係数が近似している事や、外周面は凹凸が形成されている事や、あとの段階にて成形される部分の表面積が、それまでの段階で成形された部分の表面積より上回る事を特徴とする内燃機関用制御部品とする。

(もっと読む)

射出成形機

【課題】射出成形機の納入後の初期運転においても計量動作を円滑に行うことを可能とし、また、所定期間の初期運転以降の成形運転においては、スクリュを高速回転させても円滑な計量動作を保証することができるようにすること。

【解決手段】加熱シリンダ内に回転並びに前後進可能に配設されたスクリュを有するインラインスクリュ式の射出成形機において、射出成形機の納入先で始めて成形運転が行われる際には、成形運転の開始から所定の期間が経過するまでの間は、計量工程におけるスクリュ回転速度を低く規制して成形運転を実行させる、スクリュ回転速度規制運転モードによって成形運転を実行させる。

(もっと読む)

表皮材製造方法

【課題】製品品質の向上を図ることができる表皮材製造方法を提供する。

【解決手段】本発明の表皮材製造方法は、キャビティ5に形成した塗膜9の溶媒の割合が、所定値以下となったとき、キャビティ内に樹脂20を注入することを特徴とする。

(もっと読む)

導電性ポリアセタール樹脂組成物、その製造方法および成形体

【課題】

優れた導電性能を保持しつつ耐衝撃性、摺動性、熱安定性に優れるポリアセタール樹脂組成物、特に対金属高速摺動時に安定した摺動性・導電性を持つ材料を提供することを目的とする。

【解決手段】ポリアセタール樹脂(A)100質量部に対して、フタル酸ジブチル吸油量350ml/100g以上の導電性カーボンブラック(B)5〜15質量部、JIS K 7206に基づくビカット軟化点が80℃以上、110℃未満であり、かつJIS K 7210に基づくメルトフローレートが5g/min以上、20g/min以下である低密度ポリエチレン(C)1〜20質量部、炭素数12〜30の1価脂肪酸と炭素数10〜30の1価脂肪族アルコールからなるエステル(D)0.1〜10質量部を配合してなることを特徴とするポリアセタール樹脂組成物。

(もっと読む)

射出成形樹脂歯車の成形方法及び射出成形樹脂歯車

【課題】ウェルドラインを歯の歯先面に生じさせる。

【解決手段】インサート6をキャビティ22内の所定位置に収容した後、ピンポイントゲート26からウェブを形作るためのキャビティ部分32に溶融樹脂を射出する。そのキャビ部分32から歯を形作るキャビティ部分34へ向かう溶融樹脂の流れをキャビティ22内に出っ張る突起33によって絞り、ウェブ側のキャビティ部分32から歯側のキャビティ部分34へ向かう溶融樹脂の流れの流動速度を略均一化し、この流動速度が略均一化した溶融樹脂の流れを、インサート6に形成した溶融樹脂誘導路でキャビティ22内の歯の歯底面40に対応する部分へ案内し、歯を形作るインサート6の外周面に樹脂を被覆すると共に、歯の歯先面にウェルドラインを形成するようにした。

(もっと読む)

熱可塑性樹脂成形品の製造方法

【課題】熱可塑性樹脂成形品の全体強度を均一にするとともに、成形品の軽量化をはかる。

【解決手段】予め3本以下の強化繊維により樹脂成形物の形状・大きさに合わせたフレキシブル織物を作成しておき、成形時にかかるフレキシブル織物を成形金型のキャビティ内に敷設した状態において可塑化された樹脂を射出注入するようにする。これにより樹脂成形製品の一部にウエルドラインを有していてもフレキシブル織物がウエルドライン部分を跨いで組成されているところから部分的強度低下の問題を全く生ずることがなく、しかも成形品の肉厚増加をするまでもなく、製品全体にわたり金属等の高強度材に近い高い強度を維持することができ、またこれによって著しい生産性の向上、ならびにコストの低減をはかることができる。

(もっと読む)

1 - 20 / 43

[ Back to top ]