Fターム[4F206JN01]の内容

プラスチック等の射出成形 (77,100) | 成形操作−成形操作の内容 (4,618) | 混合 (81)

Fターム[4F206JN01]に分類される特許

41 - 60 / 81

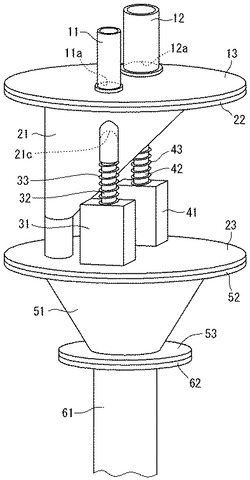

材料の抽出装置およびその抽出装置を備えた射出成形機

【課題】コンパクトに構成されていても粒形状の材料を所定量供給可能な抽出装置およびその抽出装置を備えた射出成形機を提供することである。

【解決手段】粒形状の材料Mを貯蔵する円筒または角筒形状のホッパー11と、ホッパー11の下部に形成されている開口部11aから材料Mを自重によって払い出させる抽出手段とからなっており、抽出手段は、ホッパー開口部11aの下方に設けられ、開口部11aを開閉させるよう移動可能なシャッター34と、シャッター34を移動させる駆動手段31とからなっており、シャッター34は、その底面積が前記ホッパー開口部11aの開口面積より大きい円錐または角錐形状に構成されており、シャッター34をホッパー開口部11aの下方からホッパー11の内部へ鉛直方向に出没させることで、ホッパー開口部11aを開閉させる。

(もっと読む)

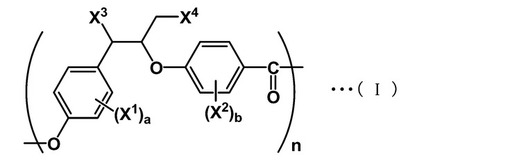

樹脂組成物、樹脂成形体及び筐体並びに樹脂成形体の製造方法

【課題】 樹脂成形体の植物度を十分高めることができるとともに、耐衝撃強度及び耐熱性が十分である樹脂成形体の製造を可能とする樹脂組成物、及び、それを用いて得られる樹脂成形体、筐体、並びに、樹脂成形体の製造方法を提供する。

【解決手段】 下記一般式で表される構造及び脂肪族ヒドロキシカルボン酸から導かれる構造を有する共重合体を含有する樹脂組成物。 (もっと読む)

(もっと読む)

樹脂成形体及びその製造方法

【課題】脂肪族ポリエステルと難燃剤とフィラーとを含む成形材料を直接成形法により成形するに際し、得られる樹脂成形体における燃焼痕の発生を十分に抑制することが可能な樹脂成形体の製造方法、並びに該製造方法により得られる樹脂成形体を提供すること。

【解決手段】難燃剤又はフィラーの一方と粉末状の脂肪族ポリエステルとを混合し、その混合物と、難燃剤又はフィラーの他方あるいは難燃剤又はフィラーの他方と粉末状の脂肪族ポリエステルとを更に混合し、得られた混合物を直接成形法により成形する。

(もっと読む)

リグノセルロース系樹脂組成物の筐体射出成形方法、及びリグノセルロース系樹脂組成物

【課題】筐体をリグノセルロース系樹脂組成物から射出成形により成形可能として、その製造能率の向上を図ることができるリグノセルロース系樹脂組成物の筐体射出成形方法及びリグノセルロース系樹脂組成物を提供すること。

【解決手段】本願発明の筐体100の製造方法によれば、蒸気処理工程(S2)の後で、かつ、成形工程(S8)の前に、混練工程(S5)が実行され、その混練工程(S5)では、リグノセルロース系改質材が生成されたリグノセルロース系材料に、生分解性樹脂とリグノセルロース系改質材が生成されたリグノセルロース系材料との混練物の全重量に対して5重量%以上の割合で生分解性樹脂及び滑剤が混練される。これにより、リグノセルロース系改質材が生成されたリグノセルロース系材料の流動性を向上させて、筐体100を射出成形で製造できるので、筐体100を圧縮成形で製造する場合と比較して、製造能率の向上を図ることができる。

(もっと読む)

繊維強化樹脂成形品の成形方法及び成形装置

【課題】繊維強化樹脂成形品の成形技術において、混合物(樹脂、強化繊維、物理発泡剤)を高圧に維持して成形金型のキャビティに射出し、強化繊維の損傷を防止し、物理発泡剤の樹脂への分散混練を確実に行い、物理発泡剤による適正な発泡を行い、一様に微細に発泡させた軽量の且つ所期の強度・剛性を有する繊維強化樹脂成形品を成形すること。

【解決手段】樹脂導入工程において、スクリュー3を後退且つ回転させながら、射出用シリンダ4のうちスクリュー3の前端側部分のチェックリング20の前側の計量樹脂溜め部27内にチェックリング20の後側の可塑化混練部内26で可塑化混練された樹脂15と強化繊維16を導入し、発泡剤注入分散促進工程において、樹脂導入工程の実行中又は実行後に、計量樹脂溜め部27内に物理発泡剤17を注入すると共に、この物理発泡剤17の樹脂15への分散混練を促進する。

(もっと読む)

熱可塑性物品および改良されたマスターバッチを用いたその製法

本発明はプラスチック物品を製造する改善された方法およびそれから製造された物品に関する。本発明の方法は、第一の原料と第二の原料を別個の原料として供給する工程、溶融ブレンドを形成するために剪断力を加える工程、溶融ブレンドを成形する工程、および溶融ブレンドを固化する工程を含む。第一の原料はポリオレフィンを含む。第二の原料は少なくとも1種の粒子状鉱物充填剤と少なくとも1種の第二のポリオレフィンの混合物を含み、第二のポリオレフィンはISO 1133(条件D)によって測定した190℃/2.16kgにおけるメルトインデックスが約150g/10分より大きく、粒子状鉱物充填剤は混合物全体の約45〜85質量%であり、第二のポリオレフィンは混合物全体の約15〜55質量%である。 (もっと読む)

熱可塑性物質およびその改良製法

本発明は、改善されたプラスチック物品の作製方法及びこの方法により作製された物品に関する。広い局面では、本発明は、熱可塑性ポリオレフィンを含有する第一の原料、粒子状充填剤と第二の熱可塑性ポリオレフィンとの混合物を含有する第二の原料、およびエラストマーを含有する第三の原料を、別々の原料として供給する工程、原料を混合し溶融混合物を形成するために原料を高温にした状態で、第一、第二および第三の原料にせん断力をかける工程、溶融混合物を成形および溶融混合物を固化させる工程を含む改善されたプラスチック物品の作製方法及びこの方法により作製された物品に関する。 (もっと読む)

反応射出成形方法及び装置並びに樹脂撹拌用カートリッジ

【課題】反応射出成形において、成形後の洗浄という面倒な工程を省くことを可能としつつ、液状樹脂材料の混合割合が大きく異なる場合であっても、十分に混合して混合ムラを無くすことを可能として、成形品の高品質化及び高生産性化を実現する。

【解決手段】反応性を有する2種以上の液状樹脂材料よりなる樹脂混合物を金型2内に射出して反応硬化させる反応射出成形において、衝突室5内で第1液3と第2液4とを衝突混合させて樹脂混合物とし、衝突室5の下流側に配置された撹拌室6を介して、樹脂混合物を金型2内に射出する。撹拌室6には、ケース体と、このケース体に充填され、樹脂混合物の撹拌を促進する充填物とからなる樹脂撹拌用カートリッジ14が配設されている。

(もっと読む)

射出成形用再生塩化ビニル系樹脂組成物およびそれを用いた大型薄肉射出成形体

【課題】再生塩化ビニル系樹脂を含有しながらも強度と射出成形性のバランスがよく、低コスト化が図れる樹脂組成物を提供し、該樹脂組成物を射出成形してなる低コストの大型薄肉射出成形体を提供する。

【解決手段】上記樹脂組成物を、(A)平均重合度900〜3000の再生塩化ビニル系樹脂と、(B)平均重合度が300〜800であって、かつ再生塩化ビニル系樹脂成分(A)の平均重合度より100以上小さい塩化ビニル系樹脂及び/又は再生塩化ビニル系樹脂とからなり、かつ(A)と(B)との配合割合が、質量基準で1:9〜9:1であるものとする。組成物全体の平均重合度は450〜950とするのが好ましい。

(もっと読む)

繊維強化樹脂成形品の製造方法

【課題】繊維強化樹脂成形品において、繊維が糸玉状になることを抑制し、繊維による補強効果を効果的に得ることができる繊維強化樹脂成形品の製造方法を提供する。

【解決手段】繊維Fと、第1の熱可塑性マトリックス樹脂M1と、該第1の熱可塑性マトリックス樹脂よりも最低成形可能温度が高い第2の熱可塑性マトリックス樹脂M2とを含有する繊維強化樹脂成形品Pの製造方法は、繊維を第2の熱可塑性マトリックス樹脂によりコーティングし、第2の熱可塑性マトリックス樹脂によりコーティングされた繊維と第1の熱可塑性マトリックス樹脂とを、第2の熱可塑性マトリックス樹脂の最低成形可能温度未満、かつ第1の熱可塑性マトリックス樹脂の最低成形可能温度以上の温度で混練し成形することを特徴とする。また、上記繊維強化樹脂成形品の製造方法では、複数の繊維からなる繊維束が第2の熱可塑性マトリックス樹脂によりコーティングされる。

(もっと読む)

繊維強化樹脂成形品の成形方法および成形装置

【課題】強化繊維の折損を防止することにより、物性の向上を図った繊維強化樹脂成形品の成形方法および成形装置を提供する。

【解決手段】逆流防止部13を備えたスクリュー12を内蔵する材料送給シリンダー11内で、強化繊維3と樹脂2とを可塑化混練し、この可塑化され、強化繊維3が混入された樹脂5を成形金型60のキャビティ内に射出する繊維強化樹脂成形品の成形方法において、前記スクリュー12の逆流防止部13より下流側の位置で前記シリンダー11内に前記強化繊維3を混入するとともに、前記逆流防止部13より下流側の位置で前記シリンダー11内に物理発泡剤4を注入することを特徴とする。

(もっと読む)

シリコーン硬化物の製造方法

【課題】高硬度で透明性が高く、光学用材料などとして有用なシリコーン硬化物を得る。

【解決手段】本発明のシリコーン硬化物の製造方法は、(A)1分子中にケイ素原子に結合した脂肪族不飽和炭化水素基を少なくとも1個有するポリオルガノシロキサンと、(B)1分子中にケイ素原子に結合した水素原子を少なくとも2個有するポリオルガノハイドロジェンシロキサンと、(C)白金系触媒をそれぞれ含有し、互いに相溶性のない2以上の成分系を成す硬化性シリコーン組成物を、回転するスクリューを有する撹拌・混合装置の混合室内で、前記スクリューによりせん断力を加えながら撹拌して前記成分系を均一に混合・分散させる混合工程と、前記混合工程で得られた混合・分散物を、層分離が生じる前に成形し硬化させる工程とを備える。

(もっと読む)

含油樹脂成形体の製造方法

【課題】射出成形機に樹脂および潤滑油または潤滑グリースを導入して溶融成型する際、潤滑油を含む成形材料に空気が混入しないようにして成形可能として、成形不良のない含油樹脂成形体を製造することである。

【解決手段】射出成形機のシリンダ1内に成形材料として樹脂2と潤滑油または潤滑グリース3を導入する際に、潤滑油または潤滑グリース3を容器(ペール缶など)4内に所要時間静置または遠心分離等することで脱泡状態に調製したものを使用し、これを缶内からポンプ5でシリンダ1内に導入するために、耐圧性のフレキシブルチューブ6などの管路で気密に圧送し、これら成形材料を導入したシリンダ1の外面をバンドヒータ7で加熱すると共に、スクリュ8で混合しながらシリンダ1の先端に向けて強制移動させ、溶融状態にまで可塑化させた成形材料A´を、ノズル9から転がり軸受10の内部に射出して含油樹脂成形体Lを製造する。

(もっと読む)

発泡樹脂成形法及び成形装置

【目的】均質且つ安定した発泡性、特に微細な発泡を有する発泡樹脂成形品を低コストで得られる発泡樹脂成形法及び成形装置を提供する。

【構成】溶融樹脂が供給される通路が形成された樹脂用エレメントと空気が供給される通路が形成された空気用エレメントとが交互に多段状に積層されて成る分散部において、

前記樹脂用エレメントに樹脂供給部から溶融樹脂を供給し、前記空気用エレメントに空気供給部から空気を供給して、前記通路を夫々通過させることで、前記溶融樹脂と空気とを分散させ、

分散した溶融樹脂と空気とを成形機ノズルに供給し金型により成形することを特徴とする発泡樹脂成形法である。

(もっと読む)

RIM成形品の製造方法

【課題】フロンガスを使用せずに、フロンガスを使用した場合と同じ品質の表皮層と発泡内部層を形成した成形品の製造方法を提供すること。

【解決手段】常圧下の金型キャビティ内に表皮層形成用の発泡剤を配合しないポリウレタン成形材料4を注入し、直ちにそのポリウレタン成形材料内部に、発泡内部層形成用ポリウレタン成形材料を金型キャビティ内に完全に充填するまで注入し、成形することを特徴とするRIM成形品の製造方法。

(もっと読む)

射出成形体とその製造方法、並びに、射出成形体に用いられるペレット

【課題】植物由来原料を主成分とし、耐熱性を有し、結晶化速度の早い射出成形体を提供すること。

【解決手段】本発明の射出成形体は、(A)乳酸系樹脂、及び、(B)セルロース40質量%〜60質量%とリグニン10質量%〜30質量%とを含有する天然繊維、を含む樹脂組成物であって、(A)乳酸系樹脂と(B)天然繊維とを質量比で99:1〜70:30の割合で含有し、かつ、(A)乳酸系樹脂が、L乳酸:D乳酸=100:0〜97:3、又は、L乳酸:D乳酸=0:100〜3:97である樹脂組成物を用いてなる。

(もっと読む)

樹脂の直接溶融方法

動物用チューに関する樹脂、及び改良スクリューを利用した動物用チューの直接射出成形の方法に関連する。例えば、このスクリューには付加的なフライトまたは大きな移行帯が組み込まれる。また、樹脂の粒径は2000マイクロメートル未満である。  (もっと読む)

(もっと読む)

液状樹脂成形射出装置の混合装置

【課題】液状樹脂の混合を速やかに開始して、その混合をより均一に微細に行う液状樹脂成形射出装置の混合装置が望まれる。

【解決手段】少なくとも2種類の液状樹脂を所定比率で供給する供給装置10と、それら液状樹脂を混合する混合装置20と、その混合液を計量して射出するプランジャ射出装置50とを含む液状樹脂成形射出装置1において、その混合装置20は、供給装置10からの接続配管19a、19bに連通する互いに軸心を違えて対向したそれら液状樹脂を導入する少なくとも2本の材料導入孔61b、61cと、それら材料導入孔61b、61cをまとめて1本に連通する合流孔61aとを含む材料供給部材61を備える。それで、材料供給部材61は、供給装置10から供給されるそれら液状樹脂を相互に渦巻き絡み合いながら流下させて混合装置20の混合シリンダ21の材料供給孔21fの中に注入できる。

(もっと読む)

熱可塑性樹脂の射出発泡成形方法及び射出発泡成形装置

【課題】簡易、安全かつ効率的に、所望の気泡径及び密度で、表面状態の良好な射出発泡成形品を得ることが可能で、環境に与える負荷の少ない熱可塑性樹脂の射出発泡成形方法及び射出発泡成形装置を提供する。

【解決手段】発泡剤として発泡性ガスを用い、発泡性ガスを射出装置30に0.1MPa以上、1.0MPa未満の圧力で供給し、型締状態の金型キャビティ10a内に、予め圧力調整ガスを注入して、金型キャビティ10a内の圧力を、発泡性ガスの供給圧力と略同一とさせた後に、射出装置30から発泡剤含有可塑化樹脂を、金型キャビティ10a内に射出充填し、発泡剤含有可塑化樹脂を金型キャビティ10a内に射出充填中又は射出充填後に、金型キャビティ10a内に注入された圧力調整ガスを排出し、発泡剤含有可塑化樹脂の金型キャビティ10a内への射出充填後に、金型キャビティ10aを拡大して発泡剤含有可塑化樹脂を発泡させる。

(もっと読む)

プラスチックおよび複合材料の多色物品を成形するための色変化制御方法

多色成形物品において無秩序な色変化を与える方法。この方法は、着色剤の混合をほぼ防止する所定の順序および手法により、成形物品に関連した体積の非整数倍に関連した所定の比で、成形装置に個々の着色剤を供給する工程を含む。  (もっと読む)

(もっと読む)

41 - 60 / 81

[ Back to top ]