Fターム[4F206JN25]の内容

プラスチック等の射出成形 (77,100) | 成形操作−成形操作の内容 (4,618) | キャビティ内での処理、操作 (1,234)

Fターム[4F206JN25]の下位に属するFターム

金型内の減圧、真空、ガス抜き (136)

加圧ガスの導入 (210)

Fターム[4F206JN25]に分類される特許

161 - 180 / 888

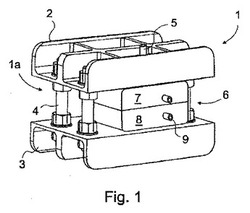

金型を使う成形品の製造方法および金型装置

本発明は、金型を使用して成形品を製造する方法および金型装置を対象とする。本発明に係る方式は、耐圧性の高いフレーム(1)、およびフレーム内に配置される加圧筐体(6)を含み、加圧筐体において金型が高い圧力および温度に囲繞される。高温を利用することで、オートクレーブを使った後処理を行わなくてすむ。本製造技術に適した複数の下部分を加圧筐体(6)の下部分として配設可能であり、この場合、本発明に係る方式を用いて、プラスチック成形技術として知られ真空成形金型や射出成形金型などに用いられる技術を、圧縮成形技術によって製造される成形品および金型に適用する。 (もっと読む)

表皮付発泡成形部材、および表皮付発泡成形部材の成形方法

【課題】表皮と芯材との間から発泡体が漏洩することを好適に防止するシール部を備えた表皮付発泡成形部材に関し、シール部の形成に伴って生じる外観品質の低下を防止し、さらに確実なシール性を維持し得る表皮付発泡成形部材、および表皮付発泡成形部材の成形方法を提供する。

【解決手段】表皮付発泡成形部材50は、芯材90に設けられ、表皮60に向かって突出する突起部93と、表皮60に設けられ、発泡体55が充填される側において突起部に向かい合わせて配置される第1のリブ部71と、表皮に第1のリブ部に連なって設けられ、第1のリブ部との間において突起部を挟み込むことによって、第1のリブ部と共に発泡体が漏洩することを防止するシール領域100を形成する第2のリブ部72と、を有している。

(もっと読む)

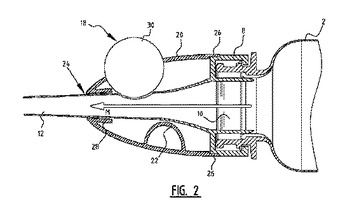

高粘性液体をディスペンスするための装置およびその製造のための方法(「シーラント・フレア(SealantFlair)」)

容器から媒体をディスペンスするための装置が提供される。本発明の典型的な実施形態では、典型的な容器(2)は、結合手段(8)によってその容器に連結可能な少なくとも1つの供給口(10)と、実質的にフレキシブルで変形可能な材料から製造されたディスペンス導管(12)と、そのディスペンス導管のそこでの実質的に気密な閉鎖のための閉鎖手段(18)とを有している。そのような典型的なディスペンス装置の製造のための本発明の方法の典型的な実施形態では、結合手段およびディスペンス導管を、予備成形物として射出成形し、実質的にフレキシブルで変形可能で薄壁のディスペンス導管を得るように、予備成形物の一部を延伸し、ブローし、または延伸とブローとのいずれかの組み合わせをすることを含むことができる。その代わりに、例えば結合手段(8)およびディスペンス導管(12)は、別々に生成可能で、後に一体化され又は連結され得る。  (もっと読む)

(もっと読む)

インモールド成形品の製造方法

【解決課題】インモールド成形方法では成形品12を金型内から取り出し後に、ハードコート層3を硬化させるため、成形品12ごとUV、EB照射炉13に投入し所定のエネルギー量を照射する。その際、加飾フィルム7の転写部だけでなく射出樹脂11にもUV、EB光が当たり成形品12の射出樹脂部が劣化する原因となっていた。

【解決手段】可動型の型表面形状に沿わせて加飾フィルムを賦形させた後、金型を閉じて高温、高圧の射出樹脂を充填する前に金型内の加飾フィルムにUV、EB光を照射し加飾フィルムの光硬化型樹脂材料を硬化させる。本発明の方法により樹脂を射出後はUV,EB光を照射する必要がなく、成型品の劣化が防止できる。

(もっと読む)

インサート成形方法及び装置

【課題】溶融樹脂の二次射出または二次プレスを必要としないインサート成形方法及び装置を提供する。

【解決手段】インサート成形方法は、固定型3と可動型4との間にキャビティ5を形成する金型を用い、該キャビティ5に出没自在に設けられた保持ピン8a,8b,8cをキャビティ5内に進出させることによりインサート物2をキャビティ5内の所定の位置に保持する工程と、保持ピン8a,8b,8cによりインサート物2を保持した状態で、キャビティ5内で溶融樹脂を流動させる工程と、キャビティ5内における溶融樹脂の流頭と保持ピン8a,8b,8cとの位置関係を検知する工程と、該流頭が保持ピン8a,8b,8cに対して所定範囲内の位置に検知されたときに、保持ピン8a,8b,8cをキャビティ5内から後退させる工程とを備える。固定型3と、可動型4と、保持ピン8と、出没制御手段10と、流頭位置検知手段11とを備える。

(もっと読む)

型内被覆用金型

【課題】 インモールドコート法を実施するに際し、被覆材が樹脂製品の裏面側に流出するのを防止する型内被覆用金型を提供する。

【解決手段】 樹脂製品の表面側の金型7と樹脂製品の裏面側の金型8によりキャビティ12を形成し、このキャビティ12に溶融樹脂14を射出して樹脂製品1を成形し、この樹脂製品1の表面1aに被覆材3をコーティングする型内被覆用金型6において、被覆材3の注入部5に臨むキャビティ12aを形成する樹脂製品の裏面側の金型8の周縁部に凹部15を設け、この凹部15とキャビティ12aにより成形され収縮した樹脂14が樹脂製品の裏面側の金型8と樹脂製品の表面側の金型7に密着して樹脂製品1の裏面1b側に流出する被覆材3のシール部を形成する。

(もっと読む)

樹脂成形品の成形方法、および樹脂成形品の成形装置

【課題】成形型に設けたガスエジェクターのガス噴出口内に樹脂材料が漏れ込むことを防止することによって、離型作業時に樹脂成形品に伸びや切れが発生することを防止し、樹脂成形品の外観品質の低下を防止し得る樹脂成形品の成形方法、および樹脂成形品の成形装置を提供する。

【解決手段】樹脂成形品の成形装置300は、第1の成形面311が形成されたコア型310と、型締めによって第1の成形面311との間にキャビティ340を形成する第2の成形面321が形成されたキャビ型320と、樹脂成形品530をコア型から離型する離型用ガスを噴出するガス噴出口351を第1の成形面に備えるガスエジェクター350と、塗膜362を形成する塗料を第2の成形面に塗布するとともに塗料をガス噴出口を覆うシール部351を形成するように第1の成形面に塗布する塗布用ガンと、溶融した樹脂材料を注入する注入手段370と、を有している。

(もっと読む)

射出発泡成形方法およびその装置

【課題】ガス溜まりを防止して良好な外観の射出発泡成形体を成形する方法に関する。

【解決手段】型締め後のキャビティ113内に気体を導入して昇圧した後、発泡剤を含む熱可塑性樹脂の樹脂原料Xを射出する。スキン層を形成させた後、樹脂原料Xを発泡させるコアバックの実施と同時またはコアバックの実施後、キャビティ113内の気体を真空吸引してキャビティ113内を大気圧未満にする。冷却固化し、射出発泡成形体を得る。完全に固化する前に樹脂原料Xと金型110の内面との間の気体を確実にキャビティ113外へ排気し、ガス溜まりによる表面の凹みやスワールマークの発生を防止できる。

(もっと読む)

分岐部付パイプの製造方法

【課題】従来のフローティングコアによるパイプ成形法を利用し、その利点を生かしつつ、各種分岐部付パイプを合成樹脂で効率よく一体成形できるようにする。

【解決手段】一端にフローティングコア1を備えた加圧ポート2を有し、他端に第一排出口3を有する主キャビティ4内と、主キャビティ4に連通し、端部に開閉可能な第二排出口6を有する分岐部キャビティ5内に、溶融樹脂を射出した後、

加圧ポート2から加圧流体を圧入して、フローティングコア1を第一排出口3側に移動させると共に第一排出口3から溶融樹脂を押出させ主パイプ中空部を形成せしめる工程と、

主パイプ中空部が分岐部キャビティ5と主キャビティ4の連通部分に達した後に、第二排出口6を開放して、第二排出口6から溶融樹脂を加圧流体にて押出させ分岐パイプ中空部を形成せしめる工程と、

を有する分岐部付パイプの製造方法。

(もっと読む)

金型の中子制御装置

【課題】中子の位置決めと中子間に隙間が生じないようにすることが可能な射出成形機の制御装置を提供すること。

【解決手段】第1中子の前進量および前進トルクの設定値、並びに第2中子の前進量および前進トルクの設定値を読み込み、型閉じ処理を実行する(SA1〜SA3)。第1中子を設定された前進トルクを制限トルクとして前進開始し、設定した前進量を前進するまで第1中子を前進させ、第1中子の前進を停止する(SA4〜SA6)。第2中子を設定された前進トルクを制限トルクとして前進開始し、第1中子に第2中子が突き当たったか否か判断し、第2中子が第1中子に突き当たるまで第2中子の前進を継続する(SA7,SA8)。射出工程・保圧工程・計量工程を実行し、第1中子と第2中子とを初期位置まで後退し、型開きを実行し、金型内から成形品の取り出し(突き出し)を実行し、1成形サイクルを終了する(SA9〜SA12)。

(もっと読む)

タイヤの製造方法、及び、金型

【課題】リム組み時のエア保持性と、釜抜き時のビードコア周辺の熱可塑性材の破壊防止性とを充分に確保しつつ、タイヤ成形時でのビードコアの位置ずれを抑制したタイヤの製造方法、及び、金型を提供することを課題とする。

【解決手段】キャビティS内の所定位置に配置されたビードコア11にタイヤ内側から当接するビードコア固定用のジグ16を設ける。そして、熱可塑性の溶融材料をキャビティS内に注入する。これにより、成形されたタイヤ骨格部材20のタイヤ外側に、ビードコア11が露出した部位が形成されることを回避できる。そして、タイヤ骨格部材20のタイヤ内側にビードコア11の露出した領域が形成されてもリム組み時のエア保持性に影響がない。従って、釜抜き時におけるビードコア周辺の熱可塑性材の破壊防止を充分に確保したジグ寸法とすることができ、タイヤ成形時でのビードコアの位置ずれを充分に抑制できる。

(もっと読む)

センサ素子をシームレスにインサート成形することによりセンサを製造する方法

本発明は、センサ素子をシームレスにインサート成形することによってセンサを製造する方法、並びにこの方法により製造されたセンサに関する。センサ素子は射出成形材料によって可能な限り密に取り囲まれている。これによりセンサの周辺からの水、酸、油又は他の浸食性の物質がセンサに進入することが長期間に亘って防がれるセンサを製造する方法並びにこの方法により製造されたセンサを提供するために、金型キャビティ(1)内にセンサ素子(2)を挿入し、金型キャビティ(1)の第2の領域(4)において金型キャビティ(1)に係合する少なくとも1つの可動な位置固定エレメント(5)により、センサ素子(2)を金型キャビティ(1)において機械的に固定し、金型キャビティ(1)内に射出成形材料(6)を射出し、金型キャビティ(1)の第1の領域(3)における射出成形材料(6)は硬化させられて、第1の領域(3)において硬化した射出成形材料(6)がセンサ素子(2)を位置固定するまで待ち、第2の領域(4)に設けられている射出成形材料(6)が硬化する前に、可動な固定エレメント(5)を取り出して、依然として液状の射出成形材料(6)は取り出された固定エレメント(5)によって金型キャビティ(1)に残された中空室を少なくとも部分的に充填する、方法ステップを実施する。  (もっと読む)

(もっと読む)

電子部品の樹脂封止成形方法及び装置

【課題】小型の電子部品12を薄型の樹脂パッケージ17内に封止成形する場合において、成形キャビティ16内における樹脂未充填状態の発生を防止すると共に、成形キャビティ16内の溶融樹脂材料141 に対して適正な樹脂圧を加え且つ均等厚みTの薄型樹脂パッケージ17を高精度に成形することができる電子部品の樹脂封止成形方法とその装置を提供する。

【解決手段】成形キャビティ16内への樹脂充填時にキャビティブロック602 を後退移動してキャビティ容量を増加することにより成形キャビティ16内への樹脂充填作用をスムーズに行う。また、薄型樹脂パッケージ17の成形時にはキャビティブロック602 を前進移動させ且つ該キャビティブロックの移動位置を高精度に制御することにより成形キャビティ16内の溶融樹脂材料141 に適正な樹脂圧を加えると共に、小型の電子部品12を均等厚みTの薄型樹脂パッケージ17内に封止成形する。

(もっと読む)

合成樹脂成形品及び合成樹脂成形品の製造方法及び合成樹脂成形品を製造する金型装置

【課題】 表面層、裏面層の各厚みが所定の厚みとなって表面の外観が低下せず、安価で高品質の合成樹脂組成物を提供する。

【解決手段】 厚み方向の略中間に位置する界面層シート1の表面側に第1の合成樹脂組成物2が、裏面側に第2の合成樹脂組成物3が同時に注入されて形成されることで成形された合成樹脂成形品4である。第1の合成樹脂組成物2よりなる表面層5と、第2の合成樹脂組成物3よりなる裏面層6と、表面層5と裏面層6との界面に設けられて表面層5及び裏面層6と一体となった界面層シート1の3層構造となっている。

(もっと読む)

発泡樹脂成形用の金型、該金型を用いる発泡樹脂成形体の製造方法、該製造方法で製造された発泡樹脂成形体を含む研磨パッド

【課題】少なくとも2種の樹脂原料液を混合することにより硬化されてなる比較的均質な発泡樹脂成形体を得ることができる成形用金型および発泡樹脂成形体の製造方法及び、その製造方法で製造された研磨パッドを提供する。

【解決手段】発泡樹脂成形用の金型1は未硬化樹脂組成物を硬化してなる発泡樹脂成形体を扁平状とすべく形成された内部空隙8を備え、2以上の樹脂原料を連続的に混合した流体が前記未硬化樹脂組成物となって前記内部空隙8内へ連続的に充填されるように構成されており、該内部空隙8が所定の空隙高さを有する第1状態からそれより高い第2状態へ密閉状態で連続的に拡大するように形成されており、前記内部空隙8の外側には、前記未硬化樹脂組成物の流体を前記内部空隙8内へ導きつつ内部で前記未硬化樹脂組成物の一部を保持できる液だめ部10が備えられている。

(もっと読む)

燃料電池のセルのガスケット成形用金型、燃料電池の製造方法、および燃料電池

【課題】簡単な構成で、各セルを構成する燃料電池構成部品とセパレータの厚さのバラツキに影響されず、締結時と同じ荷重を燃料電池構成部品に付与して均一な締め代のガスケットを、不要部を発生させることなく成形することができる燃料電池のセルのガスケット成形用金型を提供する。

【解決手段】ガスケット成形用金型1は、第1の金型11と第2の金型12とを含んでおり、燃料電池構成部品2に対して荷重を付与する荷重付与部15と、第1の金型11と第2の金型12により形成されるキャビティ13内に突出してガスケット6の内周側壁を成形する突出部17とを有しており、型締時にセパレータ3の表面のマニホールド孔3hの周囲との間に介在する弾性体7が突出部17の先端面17aに設けられている。

(もっと読む)

発泡樹脂成形品の成形方法及び成形装置

【課題】発泡樹脂成形品の局所的な強度低下を回避する。

【解決手段】成形方法は、成形型4内において区画形成されるキャビティ27内に、溶融発泡性樹脂70を射出供給する供給工程と、成形型4を型開き方向に移動させてキャビティ27内の溶融発泡性樹脂70を発泡させる発泡工程と、成形型4の移動完了後に、溶融発泡性樹脂70を固化させて発泡樹脂成形品を成形する成形工程と、を含む。発泡工程では、ウエルド発生部(発泡樹脂成形品のウエルド部分に対応する部分)23の溶融発泡性樹脂70を一旦加圧した後に、成形型4を型開き方向へ移動させて溶融発泡性樹脂70の発泡を開始する。

(もっと読む)

照明装置付き車両用成形品

【課題】照明装置から発せられる光を透過させることが可能な部分を一体に形成するとともに、所定の強度を確保できる照明装置付き車両用成形品を得る。

【解決手段】樹脂製のパネル状のトリム本体3と、トリム本体3の裏面側に設置される照明装置Lとを備える照明装置付き車両用成形品とする。上記トリム本体3は、照明装置Lから発せられる光を透過させる透光部31と照明装置Lから発せられる光を透過させない非透光部32とを一体に有し、上記透光部31は、成形型130のキャビティ131内に注入された熱可塑性樹脂Rが固化する過程で、成形型130を型開き方向に後退させてキャビティ空間を拡大させることで熱可塑性樹脂Rを膨張させることにより形成する。

(もっと読む)

樹脂スタンパー、その製造方法

【課題】寿命の長い樹脂スタンパーを形成する。

【解決手段】第1次型締め力で型締めを行った後、第1の型締め力に対し1/7ないし1/25の第2次型締め力で型締めを行なって、熱硬化性樹脂を2段階で加圧する。

(もっと読む)

発泡樹脂成形品の成形方法及び成形装置

【課題】発泡樹脂成形品の局所的な強度低下を回避する。

【解決手段】成形方法は、成形型4内において区画形成されるキャビティ27内に、溶融発泡性樹脂70を射出供給する供給工程と、成形型4を型開き方向に移動させてキャビティ27内の溶融発泡性樹脂70を発泡させる発泡工程と、成形型4の移動完了後に、溶融発泡性樹脂70を固化させて発泡樹脂成形品を成形する成形工程と、を含む。発泡工程では、ウエルド発生部23(発泡樹脂成形品のウエルド部分に対応する部分)に隣接する周囲部の型開き方向への移動を開始した後、所定の遅れ時間経過後に、ウエルド発生部23の型開き方向への移動を開始する。

(もっと読む)

161 - 180 / 888

[ Back to top ]