Fターム[4F206JN25]の内容

プラスチック等の射出成形 (77,100) | 成形操作−成形操作の内容 (4,618) | キャビティ内での処理、操作 (1,234)

Fターム[4F206JN25]の下位に属するFターム

金型内の減圧、真空、ガス抜き (136)

加圧ガスの導入 (210)

Fターム[4F206JN25]に分類される特許

121 - 140 / 888

被覆された成形体の製造方法

本発明は、全部又は一部が構造化された表面を有する、被覆された成形体の製造方法に関する。更に、本発明は、上記方法を実施する装置を記載する。 (もっと読む)

合成樹脂製ボトルとその成形方法

【課題】 本発明は、ブロー成形品であるボトル本体をインサート材として透明な外殻体を射出成形した合成樹脂製ボトルとその成形方法に係るものであり、溶融樹脂によるボトル本体の変形を効果的に抑える成形方法を創出することを課題とする。

【解決手段】 ボトル本体をインサート材とし有底筒状の透明な合成樹脂製の外殻体を射出成形するボトルの成形方法において、ボトル本体内に冷却エアを循環供給した状態で、計量充填法により外殻体を形成する溶融樹脂を充填するものとし、計量充填法の採用により保圧工程に係る圧力上昇を回避し、冷却エアによりボトル本体の温度上昇の抑制し、また外殻体の周壁の厚肉化により溶融樹脂流動に係る溶融樹脂圧力の上昇を抑制するものとし、冷却エアによる冷却と外殻体の周壁の厚肉化の程度を、溶融樹脂圧力によりボトル本体に変形が生じない程度に設定する。

(もっと読む)

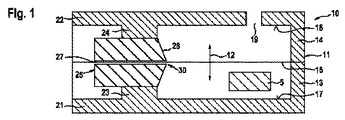

射出成形方法及び射出成形装置

【課題】外観品質の優れた樹脂成形品を短い成形サイクルで効率的に成形可能な射出成形技術を提供する。

【解決手段】射出成形用金型12の全体が、溶融樹脂のビカット軟化点(摂氏温度)の80〜90%の範囲内の温度に維持されるように、射出成形用金型12全体の温度を調節した状態下で、射出成形用金型12のキャビティ面30,32に加熱不活性ガスを接触させて、キャビティ面30,32を、溶融樹脂のビカット軟化点の110〜120%の範囲内の温度にまで加熱した後、成形キャビティ34内に溶融樹脂を射出、充填し、その後、キャビティ面30,32の温度を、溶融樹脂のビカット軟化点の80〜90%の範囲内の温度にまで低下させて、成形キャビティ34内の溶融樹脂を冷却、固化させるようにした。

(もっと読む)

動力伝達系成形品の製造方法及び装置

【課題】 添加材を含む樹脂組成物からなる動力伝達用ホイール等の製造に際し、添加材の配向の向きを添加の目的に応じて制御できるようにすること。

【解決手段】 金型100のキャビティ13に、溶融樹脂に磁性材料からなる添加材を添加した樹脂組成物を注入して固化させる動力伝達系成形品1の製造方法であって、金型100に設けた磁場配向手段20により、金型100に注入された固化前の樹脂成形物に磁場を印加し、磁性材料からなる添加材を一定方向に配向するもの。

(もっと読む)

樹脂成形部品の製造方法

【課題】必要部分の寸法精度の向上を図り、歩留まりの改善を図ることのできる樹脂成形部品の製造方法を提供する。

【解決手段】互いに対向する1対のアーム11を有し、アーム11の対向部間の間隔Hに精度が要求される樹脂成形部品の製造方法において、1対のアーム11の各々の先端部に成形用のゲート21を配置し、2つのゲート21とそれら2つのゲート21をつなぐランナ22を含めた部分の樹脂残留部を、1対のアームの先端間をつなぐブリッジ部材20として一体に付けた状態で樹脂成形部品10を射出成形し、ブリッジ部材20を付けた状態のまま射出成形品をアニール処理し、アニール処理後にゲート21の位置でブリッジ部材20をカットして製品を得る。

(もっと読む)

プラスチック材料を用いてインサート成形された構成部材を製造するための装置及びインサート成形された構成部材

本発明は、プラスチック材料(1)を用いてインサート成形された構成部材(5)を製造するための装置(10;10a)であって、型工具(11;11a)を備え、型工具(11;11a)が、パーティング面(15)内で互いに協働する少なくとも2つの型要素(13,14)を有しており、両型要素(13,14)に、プラスチック材料(1)を用いてインサート成形された構成部材(5)の外側の形状を形成するための凹部(17,18)が形成されており、型要素(13,14)の少なくとも1つに、型工具(11;11a)内へのプラスチック材料(1)の進入時に型工具(11;11a)内に存在する空気又はガスを逃がすことが可能な排気通路(27;27a)が形成されている、プラスチック材料(1)を用いてインサート成形された構成部材(5)を製造するための装置(10;10a)に関する。本発明により、排気通路(27;27a)は、排気通路(27;27a)からのプラスチック材料(1)の流出を阻止する閉鎖要素(25;25a)の構成要素であるようにした。  (もっと読む)

(もっと読む)

成形金型及び樹脂成形品

【課題】 凹状部B1が成形空間A内に位置するように開口部5に嵌挿部材Bが嵌挿された状態であっても、凹状部B1に成形材料が入り込むのを防止することができ、成形品を離型させる際に、成形品が損傷するのを防止することができる成形金型を提供することを課題とする。

【解決手段】 成形材料が充填される成形空間Aを形成する成形壁部4を備え、該成形壁部4には、成形壁部4を貫通して前記成形空間Aに連通する開口部5が形成され、該開口部5は、前記成形空間Aで成形される成形品の離型方向に対して交差する方向に開口する凹状部B1が形成された嵌挿部材Bを嵌挿可能に構成されている成形金型1において、前記凹状部B1の少なくとも一部が成形壁部4よりも成形空間側に位置するように前記嵌挿部材Bが開口部5に嵌挿された状態で、成形空間A側に位置する凹状部B1を閉塞する閉塞部4aが成形壁部4の成形空間A側の開口端部から突出するように形成されていることを特徴とする。

(もっと読む)

鉛蓄電池の製造方法

【課題】安価な方法にてブッシングと電池蓋との間の密着性を向上させ、電解液の染み出しを防止できる鉛蓄電池の製造方法を提供すること。

【解決手段】最上段の環状突起3Aとインサート成型用の金型10との間に第一の空隙14を設けて、この金型10をブッシング1に対して配置し、上金型11、下金型12間に樹脂材料を充填し、当該樹脂材料の圧力で、最上段の環状突起3Aを第一の空隙14の形状に合わせて塑性変形させた。

(もっと読む)

インサート成形方法及びインサート成形品

【課題】モールド成形時におけるバスバーの変形を抑制することができるインサート成形方法を提供する。

【解決手段】複数のインサート部材の長さ方向の両端にそれぞれ臨んだ内壁面に、複数のインサート部材の離間間隔を設定間隔以上に維持する隙間維持用の突起7をそれぞれ形成すると共に、複数のインサート部材の幅方向の側部に臨んだ内壁面に、樹脂を充填するためのゲート8を形成し、成形金型5内に複数のインサート部材を、突起7を挟んで離間間隔が自在に変化するように且つ離間間隔が設定間隔より広くなるように中空保持し、中空保持した複数のインサート部材間の隙間にゲート8から樹脂を充填し、成形金型5の内周縁部に樹脂を回り込ませ、回り込ませた樹脂の樹脂圧力で複数のインサート部材の両端を突起7に押し付けてインサート成形品1を成形する方法である。

(もっと読む)

トランスファ成形による成形法および成形品

【課題】インサート品の変形を抑制するトランスファ成形による成形法および成形品を提供する。

【解決手段】トランスファ成形による成形法は、金型5内のキャビティ5aにおいてインサート品3を封止するトランスファ成形による成形法であって、キャビティ5a内でインサート品3の表面を覆うことでキャビティ5a内でインサート品3の表面が露出しないように第1樹脂1をキャビティ5a内に注入する工程と、第1樹脂1が注入された後、注入する際の粘度が第1樹脂1より高い第2樹脂2をキャビティ5a内に注入する工程とを備えている。

(もっと読む)

発泡樹脂パネル及びその成形方法

【課題】発泡樹脂パネルの剛性低下、見栄えの悪化、及び発泡樹脂パネルを他の樹脂パネルに溶着する場合における接合不良の発生を防止する。

【解決手段】成形型29のキャビティ37内に射出充填した熱可塑性樹脂Rの型成形面近傍にスキン層11が生成され始めた時点でキャビティ37の容積を拡大させ、熱可塑性樹脂Rを発泡させることにより樹脂密度が高くて堅いソリッド層からなるスキン層11が全面に形成されるとともに、多数の空隙を有しスキン層11に比べて樹脂密度が低い発泡層13が内部に一体に形成されてなり、キャビティ37容積拡大方向に対して略垂直に広がる平坦なパネル本体7と、パネル本体7の外周端末部からパネル裏面側に略垂直に一体に突設された側壁部9とを備えた第1発泡樹脂パネル3において、パネル本体7裏面における側壁部9近傍のスキン層11に、スキン層11の一部で構成された突条部15を側壁部9に沿って略垂直に突設する。

(もっと読む)

射出成形方法

【課題】射出成形品が型開き方向と略平行な垂直壁を有するものであっても、固定金型と可動金型とを型開きする際に、この型開きを容易にすると共に前記成形品の垂直壁表面を傷付けないようにし、更には成形品の型内塗装が容易に行えるようにすること。

【解決手段】可動金型部26の熱膨張を見込んで固定金型部6と可動金型部26との間に予め形成された隙間36を前記可動金型部26を加熱することにより熱膨張させて前記隙間36を無くし、この隙間36を無くした状態で溶融した合成樹脂をキャビティS内に注入充填し、その後、前記可動金型部26を冷却して熱収縮させると共に合成樹脂も熱収縮させて、合成樹脂成形品Jの外表面と固定金型部6との間に空間Gを形成する。

(もっと読む)

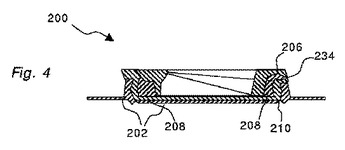

開放装置及び同装置を製造する方法、並びに開放装置を備えたパッケージング材料

パッケージング容器用の開放装置100が提供される。パッケージング容器は、パッケージング容器の外側を構成する上面及び容器の内側を構成する下面を有するパッケージング材料から形成され、開放装置100は、2つの動作部分であって、パッケージング材料の上面の上に配置される予備成形支持部104と、容器の下面の上に配置される薄膜部102とを含み、薄膜部102は、2つの部分を機械的に結合するように支持部104の開口部111内に延び、また薄膜部102の材料と支持部104の材料とは熱的に親和性がないポリマー材料である。  (もっと読む)

(もっと読む)

ポリウレタン複合材料部材の製造方法および複合材料部材

本発明は、a)熱可塑性組成物の支持体、およびb)該支持体に直接接触する少なくとも1つのポリウレタン層を含む複合材料部材の製造方法に関し、(i)第1操作工程において、熱可塑性組成物の溶融物を第一型キャビティ中に注入した後、冷却し、(ii)第2操作工程において、射出成形用型のキャビティを拡張し、それにより間隙を生じさせ、(iii)第3操作工程において、少なくとも1種のポリイソシアネート成分、少なくとも1種の多官能性のH-活性化合物、および任意に少なくとも1種のポリウレタン添加剤および/またはプロセス添加剤を含む反応性原料ポリウレタン混合物を、熱可塑性部材と拡張したキャビティの型表面の間にこのようにして生じさせた間隙中に注入し、ここで、該原料ポリウレタン材料混合物は熱可塑性支持体の表面に接触して重合し圧縮ポリウレタン層またはポリウレタンフォーム層を形成する、(iv)第4操作工程において、複合材料部材を型キャビティから離す、操作工程が互いに直接に続く方法に関する。  (もっと読む)

(もっと読む)

複合品の製造方法

【課題】製造効率の向上によってコストダウンを図ることができるようにする。

【解決手段】厚みの薄い金属体2の一方の面に加飾シートSによる加飾が施され、他方の面に樹脂部3が一体的に成形された複合品の製造方法であって、一対の成形型Kの間に、加飾シートSと金属体2とを配置した状態で型締めを行い、金属体2の他方の面側に溶融樹脂3aを射出して、溶融樹脂3aの圧力で加飾シートSと金属体2とを一方の成形型K1に押し付けて、金属体2の一方の面に加飾層Saを形成すると共に、樹脂と金属とを成形型Kに沿った所期形状に一体化する。

(もっと読む)

樹脂成形カバー及びこれを用いてなる自動車用樹脂成形アンダーカバー

【課題】吸音材を用いることなく、防音性能に優れた軽量な樹脂成形カバー及びこれを用いてなる自動車用樹脂成形アンダーカバーを提供する。

【解決手段】エンジン10から発生し、樹脂成形カバー1に向かって放射される騒音は内壁面2の多数の突起部3の空洞層3bによって吸音される。また、騒音は表面3aに当たって乱反射するので、それぞれの反射音が干渉して打ち消し合い効果的に騒音が低減される。さらにエンジン10からの騒音は複数隣接する円柱状若しくは三角柱状等の突起部3間の対向表面間において多重反射若しくは反復反射することによって、減衰される。

(もっと読む)

射出成形方法

【課題】溶融樹脂に気体を吹き込んで樹脂製品を中空成形する場合であっても、材料の歩留まりがよい射出成形方法を提供すること。

【解決手段】射出成形方法は、ショートショット状態となるようにキャビティ50の一方から射出によって溶融樹脂Mを注入する第1の工程と、この第1の工程が終了する直前または第1の工程の後に、キャビティ50の一方から第1の気体を吹き込む第2の工程と、この第2の工程の後に、キャビティ50の他方から第1の気体の圧力より高い圧力を有する第2の気体を吹き込むと共に、この吹き込んだ第2の気体をキャビティ50の一方から排出する第3の工程とを備えている。

(もっと読む)

プレス成形と同時に熱転写する方法

【課題】射出成形用金型を利用しつつ、極めて薄い製品ピースに対し、立体成形を行いつつ同時に転写シートから適切に絵柄を熱転写することが可能なプレス成形と同時に熱転写する方法を提供する。

【解決手段】金型8,10を型締めした状態で、キャビティ12内に加圧充填される加熱溶融状態の樹脂Pの圧力及び熱により、成形型11に向けて熱間プレスするプレス装置7を用い、金型間に、熱可塑性樹脂製の製品ピース6及び絵柄層を有する転写シート1をインサートし、その後、型締めする第1工程と、キャビティ内に加熱溶融状態の樹脂を加圧充填し、成形型で製品ピースをプレス成形すると共に、転写シートの絵柄層を製品ピースに熱転写する第2工程と、型開きし、製品ピースを取り出すと共に、キャビティ内で固化した樹脂を回収する第3工程とを備えた。

(もっと読む)

熱可塑性樹脂の射出成型方法及びその射出成型方法による成型品

【課題】光輝材を有する熱可塑性樹脂の射出成型方法であって、比較的形状の制限が少なく、多点ゲートでも対応可能な射出成型方法、及びウェルドラインやフローラインが抑制された成型品を得ること。

【解決手段】光輝材を有する熱可塑性樹脂5の射出成型方法において、金型4の温度をキャビティ内の熱可塑性樹脂5を熱変形温度以上に保ち、型開き状態で熱可塑性樹脂5を射出後、型締め動作によって厚み方向に圧縮をかけることにより成型品を得るもので、熱可塑性樹脂5の温度を熱変形温度以上に保つことで熱可塑性樹脂5を流動しやすい状態とし、この状態の熱可塑性樹脂5に圧縮による力を加えることにより熱可塑性樹脂5の流動方向を変化させ、射出時に発生した光輝材の配向が揃うように変化させてウェルドラインやフローラインを抑制する。

(もっと読む)

ディスク状光学レンズアレイ及びその製法(Disk−shapedopticallensarrayandmanufacturingmethodthereof)

【課題】ディスク光学レンズアレイ及びその製法を提供する。

【解決手段】

本発明のディスク光学レンズアレイ及びその製法は、プラスチック射出圧縮成型方法を利用し、ディスク中心で可塑材料の注入成型を行うことにより形成され、第1及び第2光学面を含み、その上、にそれぞれ対応する複数の光学作用領域(optical division)を設け、複数の光学レンズを対応形成し、アレイに配列し、且つ単一光学レンズに切断分離することができる。該ディスク光学レンズアレイは、更に定位機構を設け、該定位機構を利用し、少なくとも2つのディスク状光学レンズアレイ又はディスク状光学レンズアレイ及びその他の光学部材アレイ(optical element array)を光学中心軸を精密に位置合わせし、堆積し、組み合わせ堆積ディスク状光学レンズアレイを形成する。これにより、光学レンズアレイプロセスを大幅に簡易化し、精密度を向上し、製造コストを低減する。

(もっと読む)

121 - 140 / 888

[ Back to top ]