Fターム[4F206JN25]の内容

プラスチック等の射出成形 (77,100) | 成形操作−成形操作の内容 (4,618) | キャビティ内での処理、操作 (1,234)

Fターム[4F206JN25]の下位に属するFターム

金型内の減圧、真空、ガス抜き (136)

加圧ガスの導入 (210)

Fターム[4F206JN25]に分類される特許

201 - 220 / 888

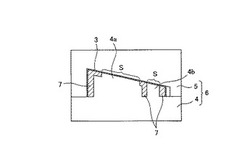

操作ノブおよびその製造方法

【課題】安価で意匠性に優れた操作ノブを提供する。

【解決手段】第1および第2の凸部4a,4bを有する雄型4と、内面全体にシボが形成された雌型5とで構成された成形金型6を準備し、インサートフィルム3を雌型5にセットした後、両凸部4a,4bの型締め力によってインサートフィルム3の表面の一部に雌型5のシボを転写すると共に、キャビティ内に射出充填する不透明樹脂7の射出圧によってインサートフィルム3の表面の残部に雌型5のシボを転写するようにした。

(もっと読む)

射出成形機および射出成形機の制御方法

【課題】 キャビティ形成面を構成するコアブロックを移動可能に設けたコアブロック移動機構を有する射出成形機におけるコアブロック作動時に、金型等の装置に対して上記のいずれかのような不測の事態が発生することを防止したコアブロック移動機構を有する射出成形機および射出成形機の制御方法を提供する。

【解決手段】 成形金型46のキャビティ形成面51の一部を構成するコアブロック35を移動可能に設けたコアブロック移動機構30を有する射出成形機11において、コアブロック移動機構30は、コアブロック35の前進力が変更可能に設けられている。

(もっと読む)

金属樹脂複合部材の製造装置および製造方法

【課題】樹脂部材が金属部材に適切に取着された金属樹脂複合部材を得るための製造装置および製造方法を提供する。

【解決手段】

製造装置Mは、金属部材であるアルミニウムパネル10を保持可能な第1成形型40と、第1成形型40との型閉めによりアルミニウムパネル10との間にキャビティ44を画成する第2成形型42とを有する。第2成形型42における第1成形型40側に開口する前記キャビティ44の開口縁部に、該第2成形型42よりも低い熱伝導性を有する断熱部材60を設ける。従って、第2成形型42におけるキャビティ44の開口縁部を該第2成形型42より低い熱伝導性に維持したもとで、該キャビティ40に樹脂Pを注入することで、樹脂部材がアルミニウムパネル10に取着された状態で成形される。

(もっと読む)

発泡樹脂成形品の接合構造

【課題】発泡樹脂成形品と樹脂成形品を接合一体化する際、樹脂成形品の転びによる合わせ部分のスキ発生、段差発生を防止するように両者を接合する際の寸法精度を高める。

【解決手段】トリムアッパー(発泡樹脂成形品)20とトリムロア(樹脂成形品)30とを接合一体化してラゲージサイドトリム10を組み付ける。トリムロア30の溶着用ボス31周りの補強リブ32を突き当てるトリムアッパー20の取付座面24には、補強リブ32の当接面以外の位置(補強リブ32との干渉を回避できる位置)で、かつ端末寄りにリブ26を形成することで、発泡樹脂材料Mの射出充填後における可動側金型50の後退操作において、リブ26のアンカー効果により、取付座面24の端末部分の板厚を確保することで、トリムアッパー20とトリムロア30との接合姿勢を良好に維持して、合わせ部分のスキ発生、段差発生を解消する。

(もっと読む)

成形方法

【課題】迅速な成形を可能にし、かつ、形状精度及び屈折率精度の高いレンズを提供することができるレンズの成形方法を提供すること。

【解決手段】第1の射出工程では、成形金型の金型温度T1を、硬化開始剤の1時間半減期に対応する1時間半減期温度Th以上であって、1時間半減期温度Thに30℃加算した温度以下とする。射出工程を以上のような温度条件下で行うことにより、熱硬化性樹脂の硬化が起きない程度の比較的低温でキャビティの充填が可能になる。第2の硬化工程では、成形金型の金型温度T2を、硬化開始剤の1分間半減期に対応する1分間半減期温度Tm及びガラス転移点Tgの少なくとも一方以上とする。

(もっと読む)

発泡樹脂成形品の接合構造

【課題】発泡樹脂成形品と樹脂成形品を溶着用ボスの締結加工により接合一体化する際、両者の締結位置を安定化させることで組み付け精度が向上した接合構造を提供する。

【解決手段】トリムアッパー(発泡樹脂成形品)20とトリムロア(樹脂成形品)30とを接合一体化してラゲージサイドトリム10を組み付ける。上記トリムアッパー20の取付孔23の内壁に微小凹凸面24を形成するとともに、取付孔23の周縁に環状リブ25を突設し、トリムロア30における溶着用ボス31周囲の補強リブ32面に環状リブ25を突当てることで、トリムアッパー20とトリムロア30の締結位置を安定化させることにより、トリムアッパー20とトリムロア30との組み付け精度を高める。

(もっと読む)

樹脂発泡成形品の製造方法及び樹脂発泡成形品

【課題】従来の製造装置に特別な装置を付加しなくても樹脂発泡成形品の成形のサイクルタイムを短くし得て、生産効率を高めることができる樹脂発泡成形品の製造方法を提供する。

【解決手段】第1分割型40と第2分割型48とで形成される第1キャビティ50に、発泡樹脂材料55を射出して充填し、その後第1分割型40を後退移動させて第1キャビティ50を拡大し、発泡樹脂材料55を発泡させて、表皮とその内側の発泡層を芯材12に一体に積層して成る樹脂発泡成形品を製造するに際し、第1分割型40に芯材12を貫通する複数の凸型部46を設けておいて、これら凸型部46にて発泡層を冷却し、脱型までの時間を短縮化する。

(もっと読む)

樹脂成形品の製造方法、及び成形型

【課題】電気的な接続信頼性の低下が抑制された樹脂成形品の製造方法、及び該樹脂成形品を形成する成形型を提供する。

【解決手段】電気的な接続機能を有する配線部材の一部が樹脂成形部材から露出された樹脂成形品の製造方法であって、配線部材におけるボンディングワイヤとの接続部位を含む一面との接触面に、該接触面から外面までを貫通する貫通孔が形成された成形型を用い、接触面に一面を当接させて、配線部材を成形型の内部に配置する配置工程と、成形型の内部に溶融樹脂を注入し、溶融樹脂を冷却固化することで、樹脂成形部材を形成する形成工程と、を有する。

(もっと読む)

発泡成形品の製造方法及び発泡成形品

【課題】金型の摺動面の隙間から発泡樹脂材料が漏出する問題を解決することのできる発泡成形品の製造方法を提供する。

【解決手段】第1分割型40と第2分割型46とに分割された金型の第1キャビティ50に、硬質の樹脂製の芯材12をセットした状態で、発泡樹脂材料を射出して表皮と発泡層を成形及び芯材12に一体化するに際し、第1キャビティ50の拡大のための第1分割型40の後退移動時に、第2分割型46の第2摺動面52,54を第1分割型40に対し金属接触させることなく、芯材12の側端面22,折曲げ部28の外面56を第1摺動面として摺動させ、第1キャビティ50を閉鎖状態に維持するようになす。

(もっと読む)

クォータードアガラスとクォーターウエザストリップの製造方法

【課題】生産性が高く、見栄えのよいクォータードアガラスとクォーターウエザストリップの製造方法の提供。

【解決手段】クォーター部材成形金型40は、ガラスキャビティー44と、ウエザストリップキャビティー43とが設けられる。ガラスキャビティー44に、ガラスダミー部材50と、ガラスダミー部材50の上にコーティング部材30を重ねては位置し、ウエザストリップキャビティー43内に、ガラスダミー部材50とコーティング部材30の外周部を突出させる。クォーターウエザストリップ20をガラスダミー部材50とコーティング部30材の外周を覆って形成する。ガラスダミー部材50を外し、ガラスキャビティー44へ合成樹脂を注入してクォータードアガラス6を成形したクォータードアガラス6とクォーターウエザストリップ20の製造方法である。

(もっと読む)

成形用金型、及びダイナミックダンパの製造方法

【課題】成形用金型、及びダイナミックダンパの製造方法において、ダイナミックダンパの見栄えを良くすることにある。

【解決手段】ウェイト11及びプレート金具12にゴム弾性体13を加硫一体化成形するための成形用金型20の内面には、ウェイト11の第3及び第4側面11e,11fのウェイト長辺方向中央部に対向する部分に凸部22lがそれぞれ形成されている。

(もっと読む)

樹脂発泡成形体

【課題】樹脂発泡成形体の表面に対して表皮材を貼着する際に、樹脂発泡成形体の表面と表皮材との間にエア溜まりが発生することを防止する。

【解決手段】樹脂発泡成形体40は、上型12と下型14の間に形成されたキャビティ16内に発泡剤が添加されている溶融樹脂18を射出して充填した後に、上型12と下型14を互いに所定の距離だけ離間させることによって、キャビティ16内に充填された溶融樹脂18を発泡膨張させることで成形されている。樹脂発泡成形体40は、当該樹脂発泡成形体40を表裏に貫通する真空吸引孔20と、真空吸引孔20を中心に放射状に形成された線状の溝である凹部26と、凹部26よりも外側の領域に形成された格子状の溝30と、凹部26と格子状の溝30との境界領域に形成された環状の溝32と、を有している。格子状の溝30は、環状の溝32を介して凹部26に連通している。

(もっと読む)

多色成形用金型

【課題】汎用の射出成形機の要部をベースにして安価に製作することができる2色成形用金型を提供する。

【解決手段】固定盤(F)と、可動盤(M)と、4本のタイバー(T)を標準装備している射出成形機をベースにする。固定盤には固定側金型(1)を、可動盤には可動側金型(10)をタイバー(T)の内側において取り付ける。固定側金型と可動側金型との間には同様にタイバーの内側に回転側金型(20)を設ける。回転側金型はタイバーの外側に位置する井桁状の回転金型保持枠体(30)に回転可能に取り付ける。回転金型保持枠体は軸方向に移動自在である。回転側金型の両方のパーティング面側には、第1、2の回転凹部型(21、22)を形成し、固定側金型のパーティング面側にはコア型(2)を、可動側金型のパーティング面側には可動側凹部型(12)をそれぞれ形成する。

(もっと読む)

中空成形品の成形方法および成形装置

【課題】半中空成形品のインサートの問題、中空成形品の寸法精度の問題、接合部の強度の問題等から解放された、内部にリブ、仕切壁等の付属物を有する中空成形品の成形方法を提供する。

【解決手段】固定型(2)と可動型(20)とを使用して、一対の半中空成形品(T1、T2)を、その本体部(H、H)の開口部には射出成形用の接合部(S、S)を、その付属物(W)の突合部には融着用の接合部(M、M)を有するように射出成形する(1次成形)。一対の半中空成形品がそれぞれの金型に残っている状態で整合させ、附属物(W、W)の接合部の間に加熱体(31)を挿入して溶融する。加熱体(31)を待避させて、型締めして附属物(W、W)の接合部を融着すると共に、本体部(H、H)の接合部に溶融樹脂を射出して接合する(2次成形)。

(もっと読む)

プラスチック光学素子、光走査装置及び画像形成装置

【課題】厚肉、偏肉形状であっても、従来と同等の生産コストで、かつレンズ面形状に優れ、内部ひずみが均質に低減された高い光学性能を有する高精度なプラスチック光学素子、該プラスチック光学素子を備えた光走査装置、画像形成装置を提供する。

【解決手段】光走査装置の前記結像光学系に備えられるプラスチック光学素子において、被転写面を有する金型のキャビティ内の樹脂に樹脂圧力を発生させ、該被転写面を転写することにより形成され、光線の入射面及び出射面となる2つの転写面を有し、前記転写面以外の一部に、金型のキャビティ形状を不完全転写することにより形成した非転写面を有し、かつ光線透過領域における前記非転写面の凹量の偏差が0.8mm以下であることを特徴とするプラスチック光学素子、該プラスチック光学素子を備えた光走査装置、画像形成装置。

(もっと読む)

一体成形によるディスク収納体およびその製造方法

【課題】高速射出を必要としない一体成形による製品とその製造方法に関し、成形時に高周波を利用した一体成形による軽量なディスク収納体と、その製造方法を提供する。

【解決手段】金型と、可動コアと、固定コアと、ゲートと、からなる成形機を用いた一体成形によるヒンジ部を有する収納体の製造方法であって、可動コアを一旦移動して樹脂流動層を確保する工程と、金型にゲートから樹脂を注入する工程と、樹脂が固化する前に可動コアを接近移動させるとともに金型のヒンジ成形部に高周波振動を与える潰し込み工程と、からなる収納体の製造方法である。

(もっと読む)

エアバッグドア及びその製造方法

【課題】破断予定部が外部から識別できず、外観見栄えの良いいわゆるシームレスタイプのエアバッグドアを容易かつ安価に提供することである。

【解決手段】表皮5は、樹脂密度が高いスキン層13と、スキン層13の裏面側に一体に成形され、内部に多数の空隙を有する発泡層15とから構成され、発泡層15においては、樹脂密度が上記スキン層13に比べて低く、かつスキン層13に近づくにつれて徐々に高くなっている。基材3には、破断予定部7に沿って延びる複数の切欠部17が間欠的に厚み方向に貫通形成されている。表皮の発泡層15には、破断予定部7に沿って延びる複数のスリット19が、間欠的に形成されている。スリット19の一端は切欠部17に連通しているとともにスリット19の他端は発泡層15の厚み方向中間部に位置している。

(もっと読む)

フリップチップ型の半導体チップの樹脂成形方法及び金型

【課題】フリップチップ型の半導体チップの樹脂成形用金型5(上型6と下型7)を用いて、基板1に装着したフリップチップ型の半導体3を成形品17に樹脂成形するとき、成形品17における基板1と樹脂成形体16とを同一平面形状に効率良く樹脂成形する。

【解決手段】まず、下型7に設けられ且つ基板1と同一平面形状のポケット凹部8(基板セット部14と下型キャビティ15)に基板1を供給すると共に、上下両型6、7を型締めすることにより、上型キャビティ部9内に被覆された離型フィルム10を押圧機構11で半導体チップ天面3aに押圧被覆し、次に、半導体チップ天面3aに離型フィルム10を被覆した状態で、上型キャビティ部9とポケット凹部8とからなる合同ポケット凹部内に加熱溶融化した樹脂材料を注入充填することにより、ポケット凹部8内で基板1と樹脂成形体16とを同一平面形状に樹脂成形した成形品17(製品19)を得る。

(もっと読む)

透光性樹脂成型体の製造方法及び透光性樹脂成型体

【課題】 内部に動物のキャラクター等を模した物品が入った透光性樹脂成型体において、物品に透光性を持たせ、さらに従来にはない美観を有する透光性樹脂成型体を得るための透光性樹脂成型体の製造方法及び透光性樹脂成型体を提供する。

【解決手段】 物品と該物品を内蔵する外部樹脂成型体からなる透光性樹脂成型体の製造方法であって、前記物品を透光性を有する合成樹脂で成型し、前記物品の表面の一部に透光性を有する塗料を塗布し、次いで金型のキャビティ内に前記物品を配置し、しかる後、前記キャビティ内に透光性を有する合成樹脂を射出してキャビティ内に該合成樹脂を充填固化して前記物品の周囲に前記外部樹脂成型体を成型するとともに、外部樹脂成型体を成型する際の熱で前記塗料を前記物品から剥離させることを特徴とする透光性樹脂成型体の製造方法である。

(もっと読む)

樹脂成形品の製造方法および樹脂成形品

【課題】 本体裏面に発泡層を有する樹脂成形品の製造方法およびその樹脂成形品を提供する。

【解決手段】 樹樹脂成形品本体を形成する成形樹脂と、発泡させることで発泡層71となる発泡性樹脂7と、からなる熱可塑性樹脂の二色成形による成形金型1を用いた製造方法であって、上記成形金型1の型閉めを行い、上記型閉めにより形成した空間に、上記成形樹脂を注入して樹脂成形品本体を形成し、その後、上記成形金型1の一方の金型に設けた上記駆動型部4を動かして、上記発泡性樹脂7を注入し発泡させる新たな空間を形成し上記発泡性樹脂7を注入し発泡させて、発泡層71を密着して備えた樹脂成形品を製造する。

(もっと読む)

201 - 220 / 888

[ Back to top ]