Fターム[4F206JN26]の内容

プラスチック等の射出成形 (77,100) | 成形操作−成形操作の内容 (4,618) | キャビティ内での処理、操作 (1,234) | 金型内の減圧、真空、ガス抜き (136)

Fターム[4F206JN26]に分類される特許

1 - 20 / 136

インモールド成形方法および当該方法で形成された樹脂成形品

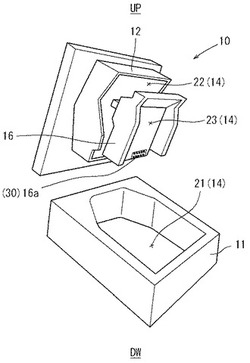

成形装置

【課題】成形装置の部品点数を削減しつつ、発泡成形品を良好に成形することにある。

【解決手段】第一型11と、第一型11に閉じ合せ可能な第二型12と、第一型11と第二型12の間に形成されるキャビティ14とを有し、キャビティ14内の成形材料を発泡させて車両用シートのクッション材を成形する成形装置10において、第一型11と第二型12の少なくとも一方に、成形装置10の外部と非連通の複数の凹部30を設けるとともに、複数の凹部30に、成形材料の発泡時においてキャビティ14内に滞留する気体を流入可能な構成とした。

(もっと読む)

突板インサート用フィルム及びその製造方法、並びに、突板インサート成形品及びその製造方法

【課題】突板のパターンが細かくなった場合でも、突板とベースフィルムとの接着が強固な突板インサート用フィルム及びその製造方法、並びに、突板インサート成形品及びその製造方法を提供する。

【解決手段】突板インサート用フィルムは、ベースフィルムと、ホットメルト接着剤層を介して前記ベースフィルムの一方の面に接着された、所定のパターンを有する突板と、を備え、前記ホットメルト接着剤層は、前記ベースフィルムと前記突板との接着部分の周囲にはみ出したはみ出し部分を有する。

(もっと読む)

インサート成形方法、および射出成形機

【課題】簡単な構成で、成形中にインサート部品のガス付着防止領域にガスが付着するのを確実且つ容易に防止することができるインサート成形方法と、インサート成形に使用する射出成形機とを提供する。

【解決手段】成形材料から発生するガスの付着を防止すべきガス付着防止領域Wa、Wbを有するインサート部品Wを金型1内のキャビティ3に配置し、キャビティ3内に成形材料を射出充填するインサート成形方法であって、キャビティ3内のインサート部品Wのガス付着防止領域Wa、Wbの表面の圧力が他の部分と比較して高くなるようにキャビティ3内に圧力分布を付与した状態で成形材料を射出充填する。さらに、成形材料から発生するガスを、金型1のキャビティ3の成形材料が最後に到達する位置63、65から吸引する。

(もっと読む)

電子部品の樹脂封止成形方法及び装置

【課題】樹脂成形型5・8のキャビティ10内に供給セットした樹脂封止前基板上の電子部品を樹脂封止成形する際に、キャビティ10内の樹脂材料未充填状態や樹脂パッケージ内外部のボイド形成を防止すると共に、キャビティ10内と外部とを連通させたエアベント溝部13からの樹指漏れを防止する。

【解決手段】樹脂成形型の型開閉方向の位置となり且つ成形品突出機構17と重ね合せた位置にエアベントピン28を装着したエアベントピン取付プレート29を連続して配設すると共に、エアベントピン28をエアベント溝部13の部位に配設する。このエアベントピン28を介してエアベント溝部13を開放した状態に設定し且つこの開放状態でキャビティ10内への樹脂材料注入工程とキャビティ10内の減圧工程を行うと共に、エアベントピン28を介して樹脂材料注入工程の終了時期に合わせてエアベント溝部13を閉鎖した状態に設定する。

(もっと読む)

射出成形機の波形モニタ装置

【課題】 特定の成形方式により成形を行う射出成形機に対応した生産時の十分なモニタリングを可能にし、成形品質及び歩留まり率等の向上を実現するとともに、汎用性及び発展性に寄与する。

【解決手段】 特定の成形方式により成形を行う射出成形機Mに搭載することにより、少なくとも成形時の動作波形をモニタリングするための射出成形機Mの波形モニタ装置1を構成するに際して、成形時における時間に対するパーティング開量Lmの変化データを検出するパーティング開量検出手段Fpと、少なくとも金型2への樹脂充填開始ts以降から金型2の冷却時間終了teまでのパーティング開量検出手段Fpにより検出した変化データを、成形機コントローラ3に付属するディスプレイ4の画面4vの波形表示部5に表示する動作波形表示手段Fdとを備える。

(もっと読む)

射出成形金型

【課題】周縁の少なくとも一部に裏面に向かって立ち上がる立ち上がり部を有する発泡成形品を成形する際、表面と前記立ち上がり部側のエッジ部にダレが生じることを抑制でき、表面形状が良好な高品質の発泡成形品が得られる射出成形金型の提供を目的とする。

【解決手段】周縁の少なくとも一部に裏面に向かって立ち上がる立ち上がり部を有する発泡成形品を成形する射出成形金型であって、キャビティ16内に射出充填された発泡樹脂Xにおける前記立ち上がり部に相当する部分を、その内側面側を除き、少なくとも外側面側を先端側から押圧する押圧部材22が設けられた射出成形金型10。

(もっと読む)

樹脂成形用型の交換方法と交換機構及び樹脂成形装置

【課題】減圧成形手段を採用した樹脂成形装置に搭載して用いられる樹脂成形用の型を樹脂成形装置に対して簡易に且つ効率良く交換する。

【解決手段】樹脂成形用の型4の外方周囲に、係脱具12を介して外気遮断部材10を係脱可能に装設する。そして、型4の交換時には、まず、各型4・8の型面と各外気遮断部材10・11の接合面とを接合させる型締めを行う。次に、型4の外方周囲に装設した外気遮断部材10を係着する係脱具12を取り外してその両者の係着状態を解除すると共に、係脱具14を介して各外気遮断部材10・11の両者を係着する。次に、各外気遮断部材10・11を係着した状態で、各型4・8の型面を離反させる型開工程を行って各外気遮断部材10・11の両者を同時に移動させることにより、型4の外方周囲に装設した外気遮断部材10を型4の外方周囲から退避させて型4交換用の空間部Sを構成する。

(もっと読む)

樹脂モールド方法および樹脂モールド装置

【課題】成形品の成形品質を向上する。

【解決手段】成形キャビティ11と、成形キャビティ11の周囲に設けられるオーバーフローキャビティ12と、成形キャビティ11とオーバーフローキャビティ12との間に設けられ、エアベント18が形成された境界部13とを有する金型2を用いる。まず、金型2でワークWをクランプして成形キャビティ11へ樹脂を圧送し、オーバーフローキャビティ12への流出を境界部13で抑止しながら、成形キャビティ11内へ樹脂25を充填する。次いで、所定の樹脂圧より高く樹脂圧を上昇させ、成形キャビティ11からエアベント18を介してオーバーフローキャビティ12へ樹脂25を流出させる。次いで、成形キャビティ11内で充填されている樹脂25を加熱硬化させる。

(もっと読む)

多層成形装置及び多層成形方法

【課題】表皮材の加熱・軟化効率を向上させる予備賦形工程により、ドローダウン現象による表皮材の位置ズレを防止すると共に、成形サイクルタイムを短縮させることができる多層成形装置及び多層成形方法を提供する。

【解決手段】固定盤に取り付けられる共通型と、前記共通型と組み合わされて金型キャビティが形成される少なくとも1組の平行な金型分割面を有する回転金型部と、可動盤に取り付けられ、前記回転金型部の前記金型分割面と対向する面に加熱手段が配置されたダミープレートと、前記固定盤と前記可動盤との間に配置され、前記回転金型部を型開閉方向に直交する回転軸周りに回転可能に支持し、型開閉方向に移動させる回転金型支持手段と、前記回転金型部の金型キャビティにおいて真空成形が可能な真空成形手段と、を備えたことを特徴とする多層成形装置によって達成される。

(もっと読む)

半導体装置の製造方法

【課題】半導体装置の歩留の向上を図る。

【解決手段】上金型14と下金型15で一対を成す樹脂成形金型13の上金型14において、キャビティ14aの注入ゲート14dに対向する第2隅部14fの内周面14bの断面の半径を、他の隅部の内周面14bの断面の半径より大きくすることで、樹脂注入時に樹脂中に含まれるボイド12をキャビティ14aの第2隅部14fに滞留させることなくエアベント14hに押し出すことができ、これにより、キャビティ内でのボイド12の発生を抑制して半導体装置の外観不良の発生を抑制できる。

(もっと読む)

発泡成形装置及び発泡成形方法

【課題】カウンタープレッシャー法を採用した発泡成形において、発泡性樹脂の充填完了時等の所定の時期に、速やかにキャビティ内のガスを排出することにある。

【解決手段】発泡成形装置は、発泡性樹脂が射出されるキャビティを形成するための金型と、キャビティ内を加圧状態にするためにガスを圧入するためのガス圧入装置と、ガス圧入装置によりキャビティ内に圧入されたガスを大気に放出するために金型に形成されたガス放出口と、キャビティ内への発泡性樹脂の充填動作が行われている間はガス放出口を塞ぎ、設定されたガス放出時にガス放出口を開く放出口開閉機構と、を有する。

(もっと読む)

熱硬化性樹脂の射出成形方法、射出成形用金型および射出成形機

【課題】低粘度の熱硬化性樹脂を用いる場合であっても、転写性を向上し、成形品のばらつき、ヒケおよび歪みを防止しつつ、効率よく成形品を成形できる熱硬化性樹脂の射出成形方法、射出成形用金型および射出成形機を提供する。

【解決手段】所定量の熱硬化性樹脂をプランジャー内に充填する工程、プランジャー内に充填された熱硬化性樹脂をプランジャーにより、金型20内のキャビティ21に充填する工程、キャビティ21内で熱硬化性樹脂を熱硬化する工程、熱硬化された熱硬化性樹脂を押し出す工程、からなる熱硬化性樹脂の射出成形方法であって、熱硬化性樹脂の30℃での粘度が、5Pa・s以下であり、熱硬化を低酸素濃度雰囲気で行うことを特徴とする。

(もっと読む)

発泡成形用金型及び発泡成形品

【課題】発泡成形品の薄肉化された端部に白化傷が発生することを防止できること。

【解決手段】固定型11に対して移動可能な可動型12と前記固定型に囲まれて発泡成形用のキャビティ14と、このキャビティに順次連続するゲート15及びランナー16等とが形成され、これらのランナー及びゲートを経てキャビティ14内に溶融樹脂1を充填した後、可動型12を固定型11から離反させることで溶融樹脂1を発泡させて発泡成形品4を得る発泡成形用金型10において、キャビティ14を形成する固定型11と可動型12の少なくとも一方には、発泡成形品4の端部5が薄肉となるようにキャビティ14における端部5の成形部分が狭隘部として形成されると共に、端部5におけるゲート15の近傍に対応する位置にリブ6が成形されるようリブ用凹部23が形成されたものである。

(もっと読む)

樹脂成形品の成形方法及び成形装置

【課題】結晶性高分子樹脂を用い、その結晶化度を向上させる公知の方法を利用しながら、製品形状の自由度が高い樹脂成形品を、比較的容易な工程で得る。

【解決手段】成形型を構成する固定型12と可動型13とで囲まれたキャビティ15’に、発泡剤を含有する結晶性高分子樹脂の融液A’を射出して充填させる射出工程と、前記キャビティに前記融液が充填され、該融液の温度が融点以下、結晶化温度以上である状態で、前記可動型を前記固定型から離間する方向に移動させて前記キャビティの容積を増大させ該キャビティ内の前記高分子樹脂を発泡させながら成形すると共に、その成形時に、少なくとも前記可動型の成形面を負圧にして該面に前記高分子樹脂の表面を吸着させることで、前記融液に臨界伸長ひずみ速度以上の速度で伸長ひずみを生じさせて、該融液を配向融液の状態にし、その状態を維持して結晶化させる結晶化工程とで、樹脂成形品を製造する。

(もっと読む)

転写加飾品の製造方法、転写加飾装置及び転写加飾品

【課題】被加飾体の表面に簡易かつ確実に転写層による加飾が施される転写加飾品の製造方法、転写加飾装置及び転写加飾品を得る。

【解決手段】第1型1に被加飾体20を配置する工程と、転写層を有する転写シート12を被加飾体20の表面に対向する位置に配置する工程と、第1型1と第2型2とを型締めして、第2型2と転写シート12との間にキャビティを形成する工程と、キャビティに媒体30を注入して、当該媒体30により転写シート12を被加飾体20に押し付けて被加飾体20に転写層を転写する工程と、を備えた。

(もっと読む)

射出成型装置および樹脂の成形体の製造方法

【課題】キャビティの形状によっては、樹脂が既に充填されている部分にもさらに樹脂が注入されるため樹脂がキャビティ内から溢れてしまい、樹脂の使用効率が悪いという課題を解決して、かつ樹脂を成形する射出成型装置および樹脂の成形体の製造方法を提供するものである。

【解決手段】第一の型と第二の型によって形成されるキャビティを有する型を用いて樹脂を成形する射出成型装置において、減圧された空間の容積である減圧容量を独立に制御可能で、前記キャビティに接続可能なキャビティ接続端部を有する複数のアウトゲートを持つことを特徴とする射出成型装置である。減圧された空間の容積である減圧容量を独立に制御することにより、キャビティの形状が複雑な成形体を形成する場合であっても、キャビティ内の樹脂の充填されていないそれぞれの領域が、適切な減圧容量で減圧される。そのため、キャビティ内から溢れる樹脂の量が少なく、樹脂の使用効率が悪いという課題が解決できるようにした。

(もっと読む)

成形方法

【課題】成形型ユニットを用い、液状の混合材料から製品を成形する方法であって、成形品中に気泡が存在することも成形品の表面が局部的に欠損することも容易に防止できるものを提供する。

【解決手段】成形型ユニット100のキャビティを材料で充填し、成形型ユニット100うちの少なくともめす型102を、キャビティが材料で充填されている状態で、攪拌機40内に配置し、その攪拌機40により、成形型ユニット10のうちの少なくともめす型1−2を、真空圧下において、公転軸まわりに公転させつつ、その公転軸に対して偏心した自転軸まわりに自転させ、それにより、キャビティ内において材料を攪拌しつつ脱泡する。

(もっと読む)

充填成形装置及び充填成形方法

【課題】簡素かつ低コストな構成でキャビティ内の気体の滞留を抑制し、成型品への気泡の混入を防止できる充填成形装置を提供する。

【解決手段】真空引き装置によって通気路62を真空引きし、開閉ピン6を下降させ吸気口63を材料供給口22aに突出させて、通気路62と材料供給口22aを連通状態とする。これにより、充填前のキャビティ7が予め真空状態とされる。その後、開閉ピン6を上昇させて吸気口63を開閉スリーブ5に収納した後、開閉スリーブ5を上昇させてキャビティ7に成形材料を充填する。

(もっと読む)

水平移動式車両用内装材の成形装置及び成形方法

【課題】 水平移動式車両用内装材の成形装置及び成形方法を提供する。

【解決手段】 表皮材を予熱させるための予熱手段;予熱された表皮材を垂直に着脱させる固定部を備えて、移動自在に構成される移送手段;移送手段を通じて移送された表皮材のエッジを真空吸着して固定させる吸着部、表皮材に転写させるためのエンボス紋が形成されたベース部材、表皮材のエッジをクランピングして表皮材とベース部材との間の内部空間をシーリングさせる固定部材、表皮材をベース部材に真空吸着させるための真空ホールを備えて、地面に垂直に設けられる第1金型;第1金型に平行に設けられて射出基材が流入される第2金型;第1金型と第2金型のうちいずれか一つを水平移動させて相互型合わせまたは分離させる金型移動手段;を備える水平移動式車両用内装材の成形装置及び成形方法。これにより、水平方式で動作する金型で表皮材と基材との一体成形が可能であり、また予熱過程で伸びた表皮材の原緞が荷重により下方に撓む現象を防止でき、それだけでなく表皮材の完壁なシーリングを通じて表皮材が折り畳まるか、または寄らないようにする。

(もっと読む)

1 - 20 / 136

[ Back to top ]