Fターム[4F206JP01]の内容

プラスチック等の射出成形 (77,100) | 補助操作、そのための装置 (2,786) | 成形品の良否判別 (96)

Fターム[4F206JP01]に分類される特許

1 - 20 / 96

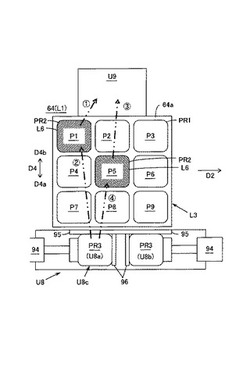

成形品取出装置、成形取出装置、トリミング取出装置及び成形品取出方法

【課題】成形品スタックを扱う作業の効率を向上させることを課題とする。

【解決手段】成形品取出装置4に、供給位置L3に配置された各成形品PR1について交換要否の判定結果200を保持する交換要否保持部U7と、取替用の成形品PR3を配置するための取替品配置部U8と、供給位置L3に配置された各成形品PR1のうち判定結果200が交換要とされた成形品PR2を取替品配置部U8に配置された取替用の成形品PR3に取り替える処理を行う取替手段U10と、該処理の後に複数の成形品PR1を整列状態で搬送して積重位置L4に積み重ねる整列搬送手段U11とを設ける。

(もっと読む)

射出成形機の成形監視装置

【課題】従来定量化が困難だった外観不良のような不良であっても、その不良との相関が強い成形機上で計測される物理量を特定することが可能な射出成形機の監視装置を提供すること。

【解決手段】成形監視装置付き射出成形機10は、射出成形機本体11と該射出成形機本体11を全体的に制御する制御装置12、射出成形機本体11で成形されコンベア16で搬送される成形品100を搬送途中で撮像する撮像装置14、該撮像装置14で撮像された成形品100の外観画像情報を元に成形品100の良否判別を行い良品/不良品判別結果を信号線15を介して制御装置12に送る外観検査装置13を備え、射出成形機本体11には、成形状態を監視するため、金型や射出シリンダの温度を測定する温度検出器、樹脂圧力を検出する圧力検出器、射出スクリュの回転位置・回転速度や軸方向の移動位置・移動速度を検出する位置・速度検出器などの各種物理量を検出する図示しない各種検出器が設けられている。

(もっと読む)

射出成形機の型締力設定方法および型締力設定装置

【課題】金型が開かない必要最小限の設定型締力を求めることで、バリを防ぎ、ガス抜きされた成形による品質の向上や、金型の寿命を短くしない射出成形機の型締力設定方法および型締力設定装置を提供する

【解決手段】状態2(設定型締力を下げると射出時の型締力最大増加量が増加する区間)から状態3(型締力最大増加量が状態2よりも大きく増加する区間)の移行点の検出は、2区間の任意の2点で測定を行い、測定された型締力最大増加量Amax、と型締力最大増加量Bmaxを取得し、線形近似式Fmax=a*Fs+bを求め、状態2にある設定型締力Cは測定された型締力最大増加量Cmax≦(a*C+b)+βを満たし、状態3にある設定型締力Dは測定された型締力最大増加量Dmax>(a*D+b)+βとなることから、状態3に移行したことを判別でき、適正な型締力は状態2から状態3へ移行したときの設定型締力を基に設定することができる。

(もっと読む)

射出成形機のモニタ装置

【課題】変量を色、濃度、等高線等の表示形式に変換してグラフに表示することで、1成形サイクル中で変量にばらつきが発生しているタイミングや区間、さらにはばらつきが発生している成形サイクルの特定やばらつきの傾向等の成形安定性に関する情報を視覚的に把握できるようにし、効率的な良否判定条件の設定が可能な射出成形機のモニタ装置を提供すること。

【解決手段】(a)変量Qの大きさを所定の区間に区切りそれぞれの区間に色情報をあらかじめ対応させて設定し変量Qと色情報とを対応させて表示する表示形式、(b)変量Qの大きさを所定の区間に区切りそれぞれの区間に表示の濃度情報をあらかじめ対応させて設定し変量Qと表示の濃度情報とを対応させて表示する表示形式、(c)等高線を描画する変量Qの大きさをあらかじめ設定し変量Qと等高線とを対応させて表示する表示形式が、射出成形機Mの制御装置100にされている。

(もっと読む)

検査装置

【課題】射出成形機の成形金型の型開時に成形品の成形不良を確実に検出することができ、不良検査の信頼性の向上を図ることが可能な検査装置を提供する。

【解決手段】検査装置1は、型開した成形金型内を撮像するための撮像手段31と、撮像手段31をヘッド部21に取り付けて型開した成形金型内に進入させるように構成したロボットアーム2と、成形金型が型開されると、ロボットアーム2を駆動させてヘッド部21を成形金型内に進入させ、ヘッド部21に取り付けた撮像手段31により成形金型に保持された成形品5を正面から撮像し、得られた撮像画像に基づいて成形品5の不良判定を行うように制御する制御手段4とを備える。

(もっと読む)

インサート成形用金型

【課題】穿刺具に代表されるインサート成形品を簡単に検査させることができる技術を提供することを課題とする。

【解決手段】インサート部材20に、方向違いや異常変形があると張出し片81が形成される。投光素子78から発射された赤外線やレーザ光の大部分又はかなりの部分が張出し片81で遮られる。結果、受光素子79での受光強さが一定値を下回り、インサート成形品10は不良品であると、判定される。

【効果】目視又はオプチカルセンサで、貫通穴が塞がれていれば不良品、塞がれていなければ良品との判定をさせることができる。この検査には、X線検査装置は不要であり、放射線技師も必要ない。したがって、本発明によれば、インサート成形品を簡単に検査させることができる技術が提供される。

(もっと読む)

射出成形体

【課題】不良品の流出を防ぎ、品質の安定化をはかることができる射出成形体を提供する。

【解決手段】射出成形体10は、樹脂の流動方向に並ぶ2つの閉じた淵構造を備え、淵構造の一方の淵11で発生した会合部13の会合角が一定角度以下になる距離に、淵構造のもう一方の淵12を有し、会合部13に荷重をかけ、会合部13の変化に基づいて良否判定が行われる。

(もっと読む)

射出成形機及び射出成形方法

【課題】良否判定を短い時間で漏れなく行うことができ、不良品の流出を防ぎ、品質の安定化をはかることができる射出成形機及び射出成形方法を提供する。

【解決手段】射出成形機10及び射出成形方法は、金型11と、樹脂の射出後、金型11が閉じているときに、金型11の内部において樹脂に接する金型11の一部の面に、加圧手段15により樹脂に対して突き出す加圧機構14と、を備え、加圧機構14による突き出す面の突き出し量に基づいて樹脂の良否判断を行う。

(もっと読む)

パラメトリック射出成形のシステムおよび方法

【課題】本発明は、射出成形製造プロセスによって製造された製品の本質を管理するための方法およびシステムを提供する。

【解決手段】本発明は、リアルタイムに収集された射出成形プロセスデータに対する多変量解析を実施すること、およびリアルタイムデータが所定の製造管理限界内にあるか否かを決定することを含む。リアルタイム製造データが管理限界を超えたときには、該プロセスは管理されない状態とみなされ、管理されない状態の下で製造された製品は、射出成形製造プロセスからリアルタイムに取り除かれる。

(もっと読む)

射出成形機の成形方法

【課題】 成形品の高度の品質及び均質性を確保するとともに、成形不良の低減による歩留まりの向上を図る。成形条件のシンプル化及び設定容易化、更には成形サイクル時間の短縮により量産性及び経済性を高める。

【解決手段】 予め、金型2への樹脂充填開始to以降における時間tに対する隙間量Lmの変化データを検出し、かつ良品成形可能な変化データから複数のモニタ項目M1…に対応する基準データDs…を設定するとともに、生産時に、金型2への樹脂充填開始to以降における時間tに対する隙間量Lmの変化データから基準データDs…に対応する

検出データDd…を検出し、かつ各モニタ項目M1…に対応する基準データDs…と検出データDd…間の偏差データDe…を求め、この偏差データDe…を所定のデータ処理に用いて成形を行う。

(もっと読む)

樹脂成形品取出し機及び樹脂成形品処理方法

【課題】樹脂成形機から取出された樹脂成形品を樹脂成形機外に開放するまでの途中で所要の処理を実行することにより樹脂成形品の取出し時間が長くなるのを防止する。また、樹脂成形品に対して所要の処理を実行する際に、樹脂成形品の振動を短時間に収束させて樹脂成形品の処理時間を短縮する。

【解決手段】金型及び開放位置に至るチャックユニット(19)の経路途中に処理手段(35)を配置し、チャックユニット(19)が処理手段(35)の位置に停止した際に、静止手段(37・39)によりチャックユニット(19)の振動を収束して静止する

(もっと読む)

射出成形機監視装置

【課題】射出成形機監視装置の異常判定性能を一段と高めるものである。

【解決手段】型開動作時又は突出し動作時における1次又は2次監視をする際に、ユーザにより指定されたサーチ範囲内部を1次又は2次テンプレート画像データでサーチ処理することにより、位置ずれした監視対象画像部分に追従するように監視領域を補正することで、監視対象それ自体は正常であるのに位置ずれをしたためにそれが原因で異常と判定するおそれを有効に回避できると共に、監視対象の位置ずれ量に対応させてサーチ範囲を設定することができることにより、一段と異常判定性能を高め得る射出成形機監視装置を実現できる。

(もっと読む)

射出成形機監視装置

【課題】射出成形機の監視を一段と効率的に実行するものである。

【解決手段】基準製品画像データと検出製品画像データとを比較して射出成形製品における製品異常部分を検出して検出製品画像データにおける製品異常部分画素数を算出し、基準製品画像データにおける基準製品画素数に対する製品異常部分画素数の割合が、予め設定された画素数割合閾値よりも小さい場合、射出成形製品において充填不足が発生した又は正常に射出成形製品が射出成形されたと判断し、射出成形機に型開動作から次の射出成形製品取出動作へ進ませるようにしたことにより、ショートモールドが頻発してしまう場合でも、射出成形サイクルを中断させずに監視を実行でき、一段と効率的に監視を実行し得る射出成形機監視装置を実現できる。

(もっと読む)

成形品製造システム

【課題】作業者の技術レベルに依存せず、自動的に成形条件の設定を行なって品質を向上させることができる成形品製造システムを提供する。

【解決手段】

成形品取出機2の吸着ヘッド7に取り付けた成形品温度センサ21で成形直後の成形品の表面温度を検出し、検出した成形品温度に基づいて、成形条件補正部54により射出成形機1の温度圧力設定部52で設定した各種設定値を補正する。成形作業者により煩雑なデータ入力作業を行なうことなく、成形条件を自動的に設定することができる。

(もっと読む)

射出成形機及び射出成形方法

【課題】 バリの発生に関する有用な情報を提供すること。

【解決手段】 本発明は、型締力を検出する型締力センサを備える射出成形機であって、保圧工程完了時の型締力センサの検出値及び/又は冷却工程完了時の型締力センサの検出値を表示出力する表示手段を備えることを特徴とする。表示手段は、好ましくは、保圧工程完了時の型締力センサの検出値及び冷却工程完了時の型締力センサの検出値の双方を表示出力する。また、表示手段は、好ましくは、更に、充填開始時の型締力センサの検出値を表示出力する。

(もっと読む)

複数の金型を使用する樹脂成形方法

【課題】射出成形機を金型搬送ライン内に設置して複数の金型を各ステーションに順次移送して樹脂成形品を成形する樹脂成形方法において、各金型において成形品の品質が安定した射出成形を可能にし、パージ作業直後の捨て射ちの無い成形を可能にする樹脂成形方法を提供する。

【解決手段】射出成形機のパージを実行後に最初の金型を前記射出成形機に取付けて第1の射出成形を実行し、別な金型を前記射出成形機に取付けて射出成形を実行した後に取外す同様な工程を複数回繰り返す樹脂成形方法において、射出成形条件がマップとして、前記射出成形機を制御する制御装置に記憶されており、前記マップは、第1の射出成形条件を予め設定された射出成形条件とし、第1を含まない第Nの射出成形条件を、第(N−1)の経過時間に基づいた射出成形条件とするデータマップであることを特徴とする樹脂成形方法。

(もっと読む)

相関係数算出機能を有する射出成形機の制御装置

【課題】射出成形に係る物理量の時系列データと成形品質との相関において、相関係数算出機能を有する射出成形機の制御装置を提供する。

【解決手段】サイクルカウンタの値であるNに1を加算した値を、Nとし、1成形サイクルの中の成形サイクルの開始から終了までの期間で、射出成形に係る物理量を所定サンプリング時間間隔で検出し記憶し、1成形サイクルの中での成形品質データを検出し記憶し、1成形サイクルを終了する(SA100〜SA105)。Nが、所定値より大きいか否か判断し、大きくない場合にはステップSA101へ戻り、次の成形サイクルへ移行し、大きい場合には、ステップSA103で検出し記憶した射出成形に係る物理量と、ステップSA104で検出し記憶した成形品質データとの相関係数をステップSA103で検出し記憶した射出成形に係る物理量に対して所定サンプリング時間間隔の時刻毎に算出し記憶し、処理を終了する。

(もっと読む)

射出成形機における樹脂漏れセンサ装置

【課題】樹脂漏れの発生の可能性が高い金型構成部材同士との接合面に通ずる溶融樹脂の流通路の接続部より漏れる樹脂を流動抵抗の低い溝に導いてセンサにより金型内部の温度と樹脂温度の温度差を利用して感知するようにした射出成形機における樹脂漏れセンサ装置。

【解決手段】加熱溶融樹脂を射出成形させて金型内の流通路2を介して流通させて、ゲートよりキャビティ内に一定量宛供給するようにした射出成形機において、組込まれる各部材の接合部の前記流通路2の接合面の開口側に、前記流通路2を包囲する凹陥溝5を設け、この凹陥溝5と通ずる樹脂通路6を設け、かつ部材の外部にセンサ7を配設して、前記流通路2より漏出する樹脂を集合導出させて検知して成ることを特徴とする射出成形機における樹脂漏れセンサ装置。

(もっと読む)

ジェッティング現象の発生の有無を判定する方法

【課題】最適な成形条件を決定するために、ジェッティング現象の発生の有無を正確に判定する方法を提供する。

【解決手段】複数の成形条件での、前記プラスチック成形用金型のキャビティ内の所定の位置における前記溶融樹脂材料のせん断応力を流動解析により算出するせん断応力導出工程と、それぞれの前記成形条件で前記樹脂材料を実際に射出成形しジェッティング現象の発生の有無を確認する確認工程と、前記確認工程の結果から、ジェッティング現象が発生する場合のせん断応力の最小値と、ジェッティング現象が発生しない場合のせん断応力の最大値と、の間のせん断応力を、ジェッティング現象の発生の有無を判定するための閾値として求める閾値導出工程と、を備える方法で判定する。

(もっと読む)

シミュレーションシステム

【課題】デフォームの発生を高い精度で把握できるシミュレーションシステムを提供すること。

【解決手段】シミュレーションシステムは、所定の製品形状に対し、所定の成形条件の下で射出された溶融樹脂の流動解析を行う(S4〜S8)。さらに、この流動解析の結果に基づいて、充填された溶融樹脂の要素Eiごとの実在質量Miを算出し(S7)、各要素Eiの溶融樹脂の必要質量NMiを算出し(S10)、各要素Eiの溶融樹脂の理想質量IMiを算出し(S11)、各要素Eiの実在質量Miと必要質量NMiとの偏差を理想質量IMiで除算して算出されたデフォーム指数DIiに基づいて、要素Eiごとに成形不良を判定する(S13)。

(もっと読む)

1 - 20 / 96

[ Back to top ]