Fターム[4F206JW22]の内容

プラスチック等の射出成形 (77,100) | 成形品の後処理、後加工 (1,033) | 機械的処理 (325) | バリ取り(脱型後の) (37)

Fターム[4F206JW22]に分類される特許

1 - 20 / 37

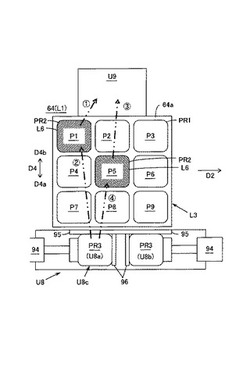

成形品取出装置、成形取出装置、トリミング取出装置及び成形品取出方法

【課題】成形品スタックを扱う作業の効率を向上させることを課題とする。

【解決手段】成形品取出装置4に、供給位置L3に配置された各成形品PR1について交換要否の判定結果200を保持する交換要否保持部U7と、取替用の成形品PR3を配置するための取替品配置部U8と、供給位置L3に配置された各成形品PR1のうち判定結果200が交換要とされた成形品PR2を取替品配置部U8に配置された取替用の成形品PR3に取り替える処理を行う取替手段U10と、該処理の後に複数の成形品PR1を整列状態で搬送して積重位置L4に積み重ねる整列搬送手段U11とを設ける。

(もっと読む)

ワーク搬送装置

【課題】ワーク形状によらず、製品以外の部分が最終的に製品となる部分と一体化した状態のワークを効率良くかつ安定して搬送することで、生産工程のハイサイクル化を達成する。

【解決手段】本発明に係るワーク搬送装置10は、長手方向の中心軸Xまわりに回転可能な複数の棒状部材11と、棒状部材11の回転を制御するための回転制御部12とを備え、ワークWが複数の棒状部材11に跨って載置可能なように、複数の棒状部材11が互いに平行に配設され、ワークWを載置した状態で棒状部材11の回転を回転制御部12で制御することにより、ワークWを棒状部材11の長手方向に沿って移動可能とした。

(もっと読む)

成形型及び当該成形型を用いた筒型防振装置の製造方法

【課題】筒体21とその内部のゴム弾性体23とを備えた筒型防振装置2の成形に際し、安価にその生産効率を高める。

【解決手段】成形型は、筒体21の筒軸方向一端面に密着する下面(第1面)40と、筒体21の筒軸方向他端面に密着する上面(第2面)30と、筒体21の外周面に当接する周側面(第3面)50と、を有する型本体1を備える。型本体1には、キャビティ11内に開口する注入孔12と、キャビティ11内のエアを排出するためのエア抜き孔13と、が形成され、下面40及び上面30の少なくとも一方には、筒体21の端面との間に所定の隙間を形成するように凹陥した逃がし凹部35が、筒体21の周方向の所定の範囲に亘って広がるように形成されている。

(もっと読む)

樹脂成形部品の製造方法

【課題】必要部分の寸法精度の向上を図り、歩留まりの改善を図ることのできる樹脂成形部品の製造方法を提供する。

【解決手段】互いに対向する1対のアーム11を有し、アーム11の対向部間の間隔Hに精度が要求される樹脂成形部品の製造方法において、1対のアーム11の各々の先端部に成形用のゲート21を配置し、2つのゲート21とそれら2つのゲート21をつなぐランナ22を含めた部分の樹脂残留部を、1対のアームの先端間をつなぐブリッジ部材20として一体に付けた状態で樹脂成形部品10を射出成形し、ブリッジ部材20を付けた状態のまま射出成形品をアニール処理し、アニール処理後にゲート21の位置でブリッジ部材20をカットして製品を得る。

(もっと読む)

スロットルバルブの製造方法

【課題】ゲート跡突起を除去する際のバルブ体の欠損を避けられ、樹脂密度が高く寸法精度の良好なスロットルバルブの製造方法を提供する。

【解決手段】円筒状のシャフト被覆部13と、半円板部14・14とを有するバルブ体11を射出成形する際に、スロットルシャフト12をインサート成形する。金型40において、シャフト被覆部13cの両頂部に台座15cを設け、これに射出ゲート45を左右から連通させる。そのうえで、射出ゲート45及び台座15cは、応力集中部となる角部を有する釣鐘形状であり、両射出ゲート45及び台座15cは、水平方向の中心線L1を挟んで互いに上下反対側へ位置ズレしていることを特徴とする。溶融樹脂の硬化後、ゲート跡突起20は折ることで除去される。その後、台座15をエンドミルにて切削することが好ましい。

(もっと読む)

半導体装置の製造方法

【課題】モールド金型を用いた半導体装置のレジン封止工程においては、上下モールド金型の内面のキャビティ部やポット部に樹脂カスが発生する。これらのレジンバリを除去するために、通常、専用のバキューム・クリーナにより、クリーニングしている。しかし、フィラの微細化等に起因して、封止レジンの流動性が増加する傾向にあるため、プランジャ部周辺間隙へのレジン流入が増加して、通常のクリーニングでは、完全除去が不可能となる場合があることが本願発明者等によって明らかにされた。

【解決手段】本願発明は、トランスファ・モールドによるレジン封止工程を有する半導体装置の製造方法において、先行する基体にレジン封止体を形成した後、後続の基体をセットする前に、モールド金型内面をクリーニングする際に、キャビティ部とポット部が別個の吸引排気ファンまたは集塵ファンに連結して排気されるクリーニング・ヘッドを用いて実行される。

(もっと読む)

樹脂封止装置および樹脂封止方法

【課題】生産効率が高く、小型で簡単な構造を有し、メンテナンスが容易な樹脂封止装置を提供する。

【解決手段】基板供給装置から供給された基板90を基板搬送装置100で上,下金型チェス30,50の間に搬送し、前記基板90の表裏面を上,下金型チェス30,50で挟持するとともに、前記基板90に実装した電子部品を前記金型チェス30,50に設けたキャビティ41,61内で樹脂封止する樹脂封止装置である。特に、前記基板90の両側縁部を枠体構造の基板搬送装置100で支持したままの状態で、前記基板90の表裏面を上,下金型チェス30,50で挟持し、樹脂封止する。

(もっと読む)

樹脂製品製造システム及び製造方法

【課題】射出成形等において、バリの無い完成品を簡単に製造できる樹脂製品製造システム、製造方法、樹脂成形装置、及び金型を提供する。

【解決手段】樹脂成形機101で中間製品を成形し、該中間製品のバリをバリ除去装置で除去して完成品を製造する樹脂製品製造システムにおいて、前記樹脂成形機101が、合わせ面153Aにオーバーフロー樹脂130Aを収容する収容部153Bを有した金型155を備え、該金型155により前記オーバーフロー樹脂130Aを一体化した中間製品を成形すると共に、前記バリ除去装置が、前記中間製品と一体化した該オーバーフロー樹脂130Aを前記バリと共に切除して完成品を製造する。

(もっと読む)

ペットボトルリサイクル箸の製造方法

【課題】ペットボトルリサイクル箸の製造方法の提供。

【解決手段】ペットボトル回収洗浄後、1cm程度角に裁断処理してフレークと呼ばれる材料形態とし、これを主材として重量比で30−90%程度含有し、ガラス繊維あるいは、カーボン繊維を強化添加材として重量比で10−50%程度含有させたもに、使用済みペットボトルの劣化度に応じて、未使用のバージンペレットであるポリエチレンテレフタレート、ポリエチレンフタレート、ポリブチレンテレフタレート、ABS樹脂、SPS樹脂等を安定化添加材として重量比で0−50%程度含有させることも出来る。これによって得た混合材料を、湿度を取り除いた熱風で乾燥した後、加熱混練装置内で、脱気乾燥しながら加熱混練し、ノズルからそのまま箸金型内に注入する。あるいは、線状体にして押し出してペレット化し、再度、射出成形機にて箸金型内に注入することによって、ペットボトルリサイクル箸を得る。

(もっと読む)

ガスケット構造体及びその製造方法

【課題】ゴムバリ部分の除去が簡易且つ的確になされ、信頼性の高いガスケット構造体とその有効な製造方法を提供する。

【解決手段】シール対象基材2の所定部位2cに接着剤層4Rを介してゴム製ガスケット30aが成型一体とされたガスケット構造体であって、上記成型時において上記所定部位2cから食み出した状態で接着剤4Raにより上記基材2に固着したゴムバリ部分30cを、レーザ処理により当該接着剤4Raと共に焼失除去して得られたものであることを特徴とする。

(もっと読む)

プラスチック成形品の仕上げ装置

【課題】成形品のパーティングライン等に生じるバリを自動的に除去し、除去後の切削屑が生じないプラスチック成形品の仕上げ装置を提供する。

【解決手段】成形品を保持する治具と、上記成形品に生じたバリに押し付ける加熱具とを備え、上記加熱具は、上記成形品に生じたバリと接触する面に設けられた合成ゴムと、上記合成ゴムを所定の温度に加熱するヒーターから構成され、上記合成ゴムを上記ヒーターにて所定の温度に加熱した後、上記成形品に生じたバリに上記合成ゴムを押し付け、上記バリを溶かして、上記バリが溶けたものを上記成形品の表面に溶着させて平坦にする。

(もっと読む)

分岐ホースの製造方法及び分岐ホース前駆体

【課題】洗浄工程を必要とせず、簡素に分岐ホースを製造することができる分岐ホースの製造方法、及び分岐ホース前駆体を提供する。

【解決手段】中芯2と外型とを用いて分岐ホース前駆体6を射出成形する。分岐ホース前駆体6は、分岐ホース1と、分岐ホース1の連通穴15を閉塞する閉塞部17と、閉塞部17の分岐通路12に面する頂面17aに連結され分岐通路12側に延びるつまみ部18とを有する。外型離型後、ホース本体11と中芯2との間に、気体7を注入して中芯2を分岐ホース前駆体6から取り去る。つまみ部18を把持して分岐通路12側に引き出すことにより閉塞部17を、分岐部13から破断させ、つまみ部18を閉塞部17とともに分岐通路12から取り出して、連通穴15を開口させる。

(もっと読む)

分岐ホースの製造方法

【課題】洗浄工程を必要とせず、簡素に分岐ホースを製造することができる分岐ホースの製造方法を提供する。

【解決手段】ホース本体成形用の中芯型2の外周面であって連結穴13を形成する穴形成部位23に封止部材3を配置する。封止部材3を配置した中芯型2を外型に設置して外型と中芯型2との間に分岐ホース1と同形状のキャビティを形成する。キャビティに成形材料を注入して、分岐ホース1を成形するとともに、連結穴13に閉塞部19を成形する。分岐ホース1のホース本体11と中芯型2との間に気体を注入しながら、連結穴13を封止部材3で封止した状態でホース本体11から中芯型2を取り去る。閉塞部19を薄肉の接続部分19aで破断させて、連結穴13から閉塞部19及び封止部材3を取り去る。

(もっと読む)

電子装置の筐体及びその製造方法

【課題】機械的強度が高く、薄型化を実現することができる電子装置の筐体及びその製造方法を提供する。

【解決手段】インサート成型方法により一体に成型される電子装置の筐体において、金属製本体と、プラスチック製アンテナカバーと、を含み、前記金属製本体とプラスチック製アンテナカバーとが結合する個所に少なくとも1つの係合手段が形成される。金属製本体と、プラスチック製アンテナカバーと、を含む電子装置の筐体の製造方法において、一方の側辺に少なくとも1つの係合部が形成されている前記金属製本体を準備するステップと、インサート成型方法で前記金属製本体とプラスチック製アンテナカバーとを一体に成型し、且つ前記金属製本体とプラスチック製アンテナカバーとが結合する個所に少なくとも1つの係合手段を形成するステップと、を含む。

(もっと読む)

樹脂インプリントスタンパおよびその製造方法

【課題】基板上の薄いレジストに対して良好にパターンを転写できる樹脂インプリントスタンパを提供する。

【解決手段】中心部に貫通孔を持つドーナツ状の樹脂材料からなり、表面の一部にトラックピッチ100nm以下で複数のランド/グルーブが円周上に配列したパターン部を有し、前記パターン部の端から内周側へ向かって3mm未満の領域に、前記パターン部の上面に対して10μmを超える高さをもつ突起および段差を持たないことを特徴とする樹脂インプリントスタンパ50。

(もっと読む)

OA用ブレードの製造方法

【課題】OA用ブレードを製造するに際し、ランナーからはみ出したはみ出しゴムが生成されるのを抑え、ランナーゴムを引きはがしたとき、はみ出しゴムが一部でも残らないようにすることのできるOA用ブレードの製造方法を提供する。

【解決手段】エラストマー材料を射出する際の射出圧力を、少なくとも、エラストマー材料の先頭部分が前記プレート上ランナーに到達する時刻t1からこの先頭部分がプレート上ランナーを通過し終える時刻t2までの期間S0では圧力P0以下とし、射出開始後の時刻t0から時刻t1までの期間S1と、前記時刻t2からこれより後の時刻t4までの期間S2は、圧力P0より高い圧力とする。

(もっと読む)

ローラの製造方法、現像ローラ及び画像形成装置

【課題】表面に凹凸が無く、かつバリのない高精度なローラの製造方法を提供する。

【解決手段】金型内面に離型剤を塗布面した後、芯金を配置し、該芯金に対し同心状に液状シリコーンゴムを射出成形し、硬化して成形するローラの製造方法であって、該離型剤が界面活性剤系であり、一次硬化処理後に脱型したローラを、二次硬化処理の前にローラ表面上の離型剤及びバリを除去する。

(もっと読む)

筒状芯体付成形品の成形型及び製造方法

【課題】筒状芯体の外周にゴム状弾性体を一体成形した筒状芯体付成形品を成形するにあたり、バリの発生を抑制するとともに、成形材料の不要部分の除去作業を簡略化して生産性を向上することができる筒状芯体付成形品の成形型及び製造方法を提供すること。

【解決手段】中型7を上型5と下型6とで挟んで型締めした際に、内筒2の外周でキャビティ8が中型7に面して形成され、キャビティ8にゴム状弾性体の成形材料を注入充填可能に構成された成形型において、その中型7が、分割面71に凹設されたバリカット溝部72と、バリカット溝部72とキャビティ8とを連通させる第1連通溝73a及び第2連通溝73bを有する連通溝部73と、分割面71に凹設され、バリカット溝部72に堰部76を介して通じる溜り溝部75と、溜り溝部75を型外部に連通させる排出溝部74と、を有する。

(もっと読む)

成形品加工装置および成形品加工方法

【課題】第1の余剰部および第2の余剰部に焦げ等が生じることなく切除する加工時間を短縮できる成形品加工装置および成形品加工方法を提供する。

【解決手段】成形品加工装置25は、枠素材21を保持する保持部27と、第1の余剰部22および第2の余剰部23を切除可能なレーザー光30を出射するレーザー光出射部28と、レーザー光出射部28を移動させる移動手段31と、レーザー光出射部28から第1の離間寸法L1をおいて第1の余剰部22を切除するのに最適な第1の設定と、レーザー光出射部28から第1の離間寸法L1よりも長い第2の離間寸法L2をおいて第2の余剰部23を切除するのに最適な第2の設定とを選択する制御部32とを備える。

(もっと読む)

射出成形装置および射出成形方法

【課題】通気性シートを用いることなく、ボイド等の製品欠陥を抑制することができる射出成形装置および射出成形方法を提供する。

【解決手段】本発明の射出成形装置は、発泡樹脂材料を硬化させて発泡樹脂を成形する射出成形装置であり、金型内部と金型外部とを連通する排気部を有する成形金型30と、成形金型30の排気部33の上方に配置され、金型内部のガスを排気部33から排出するためのガス抜き穴41を有する移動部材40とを有する。金型内部のガスをガス抜き穴41から排出し、ガス抜き穴を通過した発泡樹脂材料が硬化した後、移動部材40を移動させて、ガス抜き穴41に形成された発泡樹脂のバリを切断する。

(もっと読む)

1 - 20 / 37

[ Back to top ]