Fターム[4F207AG07]の内容

プラスチック等の押出成形 (29,461) | 一般形状、構造物品(用途物品優先) (3,480) | 中空体一般 (41)

Fターム[4F207AG07]に分類される特許

21 - 40 / 41

筒状製品を押出成形するダイ工具

ダイ工具が、該工具の長さに延びる一連の通路を形成することによって形成され、各通路は該工具のボディ部材内に円周が画定されている。好ましくは、通路は主として、穿孔方法を用いて形成される。通路は、一の又は複数の押出口に隣接する出口の所定パターンを画定している。入口と出口との間の通路は、一連の接続されたボディ部材内に形成することができ、各通路がそれぞれのボディ部材を通って延びている。この設計のダイ工具はより頑丈(robust)であり、製造の費用効率が高い。  (もっと読む)

(もっと読む)

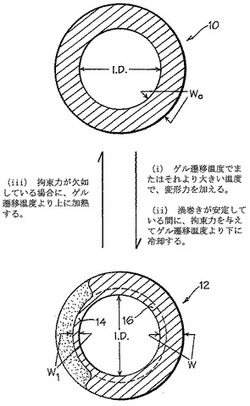

ポリテトラフルオロエチレン(PTFE)管

【課題】本発明は、気体に対する改善された透過抵抗を持った管を提供することを目的とする。

【解決手段】本発明は、ポリテトラフルオロエチレン(PTFE)管に関し、さらに詳しくは、可撓性ホース用PTFE管に関する。特に、本発明は、ホース編組外皮、外面ホース保護材、端部付属品からさらになる補強されたホース集合体の生産の際に使用するための円滑穴を有するPTFE管に関する。PTFE管は、外面の谷部および山部からなり、谷部壁厚W1を外面渦巻きに与えるように、管の領域が薄くされる工程によって、最初の壁厚W0および内径IDを有する非渦巻き管から取得できるPTFE管であって、渦巻きPTFE管が非渦巻き管と比較して、7.6%より大きい改善された透過抵抗を有し、その比較が、(i)等しい内径IDの、かつ(ii)単位長さ当たりのPTFEに等しい重量の、管との間でなされる。

(もっと読む)

難燃性熱可塑性エラストマー樹脂組成物およびその用途

【課題】

高い難燃性とノンドリップ性を有すると共に、耐熱老化性、柔軟性、靱性、耐摩耗性、弾性回復性に優れ、押出成形による電線被覆やチューブ成形、溶融紡糸加工によるモノフィラメントに適した難燃熱可塑性エラストマー樹脂組成物を提供する。

【解決手段】

主として結晶性芳香族ポリエステル単位からなる高融点結晶性重合体セグメント(a1)95〜45量%と、主として脂肪族ポリエーテル単位および/または脂肪族ポリエステル単位からなる低融点重合体セグメント(a2)5〜55重量%とを主たる構成成分とするポリエステルブロック共重合体(A1)および/または、ポリアルキレンフタレートおよび/またはその共重合体(a3)10〜50重量%および架橋可能なポリ(メタ)アクリレート、(メタ)アクリレート共重合体、ポリエチレン/(メタ)アクリレート共重合体から選ばれた少なくとも1種の(共)重合体(a4)50〜90重量%との混合物を、ラジカル発生剤の存在下に押出成形機内で溶融混合する際に動的架橋された熱可塑性エラストマー(A2)からなる熱可塑性エラストマーまたは組成物(A)100重量部に対して、リン系化合物難燃剤(B)10〜60重量部と、シリコーン系ドリップ防止剤(C)0.1〜10重量部と、耐熱剤(D)0.01〜10重量部を配合してなる難燃熱可塑性エラストマー樹脂組成物。

(もっと読む)

単層ブロー成形機の押出しスクリュー

【課題】単層ブロー成形機を用いたポリエチレンをベース材としたナイロンブレンド材による成形において、安定してナイロンを層状分散させ、燃料バリア性の高い製品を成形するためのスクリュー形状により、耐燃料透過性とコストを共に満足させ得る単層ブロー成形機の押出しスクリューを提供する。

【解決手段】それぞれ一定ピッチで配設された所定数のフライトを有して、軸の基端側に供給部が設けられ軸の先端側に計量部が設けられると共に、供給部と計量部の間に圧縮部が設けられて、ポリエチレンをベース材としたナイロンブレンド材を成形する単層ブロー成形機の押出しスクリューにおいて、供給部の軸を径小で計量部の軸を径大に形成し圧縮部の軸をテーパー状に形成すると共に、フライト数が、供給部54〜59%、圧縮部14%、計量部27〜32%に設定されていることを特徴とする。

(もっと読む)

ポリエチレン系樹脂発泡シートおよび発泡成形品

【課題】表面の光沢度が低く、つや消し状で紙(和紙)のような風合いを持ち意匠性に優れていると共に、その表面が高い撥水性を有し、洗浄容易性、防汚性にも優れたポリエチレン系樹脂発泡シートと発泡成形品の提供。

【解決手段】少なくとも一方の面の光沢度(但し、該光沢度はJIS K7105に記載の方法に従って測定された光沢度である。)が10以下であり、且つ水の接触角が85度以上であることを特徴とするポリエチレン系樹脂発泡シート。

(もっと読む)

ステレオコンプレックス核形成剤を用いた医療機器の破壊靭性向上

破壊靭性を向上させたステント等のポリマー製埋込型機器をPLLA/PDLAブレンドから作製する方法を開示している。ブレンドを溶融加工して、結晶成長のための核形成部位であるステレオコンプレックス結晶子を形成できるようにする。溶融加工したブレンドからポリマー構造物を形成し、ポリマー構造物から機器を形成する。ステレオコンプレックス結晶子は、核形成密度の増大及び結晶サイズの縮小をもたらし、それによって、形成された機器の破壊靭性が増大される。 (もっと読む)

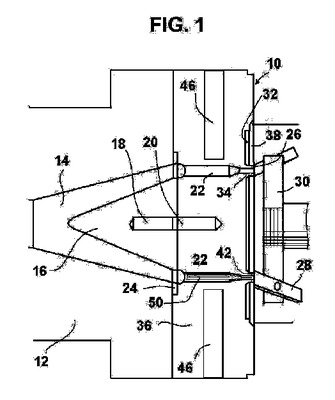

中空ペレットの押出成形のための方法および装置

中空ペレットを製造するための押出成形プロセスが記載される。さらに、中空ペレットを製造するために用いることができるペレタイザ装置も開示されている。プロセスおよび装置は、中空ペレットを製造するために、ダイオリフィスと、ダイオリフィス内に配置されるインサートとを有する押出成形ダイを使用する。  (もっと読む)

(もっと読む)

フレキシブルパイプの製造方法

1−ブテンモノマーの単独重合若しくは共重合によって得られる熱可塑性ポリマー、又は1−ブテンモノマーの単独重合若しくは共重合によって得られる熱可塑性ポリマーと1種以上の相溶性熱可塑性ポリマーとの混合物からなるポリマー部分(a)、ASTM 926試験法によって測定される最小ウイリアムズ可塑度が30であり、且つ1分子あたり平均少なくとも2つのアルケニル基を有するポリジオルガノシロキサン(b)、1分子あたり平均少なくとも2つの、水素原子に直接結合したケイ素原子を有するオルガノヒドリドケイ素化合物(c)、ヒドロシリル化触媒(d)を含む組成物からフレキシブルパイプを製造する方法であって、(i)触媒(d)の存在下で化合物(b)及び(c)の架橋によって得られる硬化ポリジオルガノシロキサン(B1)を供給すること、(ii)前記硬化ポリジオルガノシロキサン(B1)を前記ポリマー部分(a)に分散させ、熱可塑性エラストマーを得ること、及び(iii)前記熱可塑性エラストマーを、例えば、押出成形によってフレキシブルパイプに成形することを含む方法である。使用する熱可塑性エラストマー及び得られるパイプは、飲料水汚染との関連で規格KTW−270(A)の条件に適合する。 (もっと読む)

滑らかな表面を有する溶融押出成形物品

本発明は、高押出成形速度での溶融押出成形プロセスによって、従来技術の組成物から製造された物品より高品質で滑らかな表面外観を示す物品を製造するためのコポリエステルエラストマー組成物の分野に関する。  (もっと読む)

(もっと読む)

複合合成樹脂素材供給装置

【課題】外側溶融樹脂の内部に包含されるコア層の移送距離が長くても、コア層がほぼ円球形状を維持すること。

【解決手段】複合合成樹脂素材形成装置1は、ノズル手段2の排出口に至る排出路9、該排出路9に接続された下流端を有する外側流路4、排出路9に接続された下流端を有する内側流路8、外側流路4を通して外側合成樹脂aを流動させるための外側合成樹脂供給手段、内側流路8を通して内側合成樹脂bを流動せしめる内側合成樹脂供給手段、及び該内側流路の下流端を間欠的に開閉するためのロッド弁30を具備している。そして、排出路9の断面積は、中流部領域(大径部34)が上流部領域(小径部33)及び下流部領域(縮径部35)よりも断面積が大きく形成されている。

(もっと読む)

木質感を有する多層押出成形体

【課題】優れた木質感とともに耐候性に優れた合成樹脂系多層押出成形体の提供。

【解決手段】耐候性に優れた着色樹脂をベース樹脂とする表層材2と基材1とを含んでなる多層押出成形体の表層材表面がサンディング処理されたことにより、微細な凹凸が形成され表面艶消し状態とされた木質感を有する多層押出成形体。ベース樹脂としては、好ましくはポリメチルメタクリレート樹脂、アクリロニトリル/アクリルゴム/スチレン共重合樹脂、アクリロニトリル/エチレンプロピレンゴム/スチレン共重合樹脂、およびポリメチルメタクリレート樹脂/スチレン共重合樹脂からなる群から選ばれた樹脂である。

(もっと読む)

キャリブレータ

本発明は、主として矩形の断面を有する押出し成形中空熱可塑性プロファイル(1)の製造用のキャリブレータに関し、当該キャリブレータは、協働で前記キャリブレータを通して延出しその断面が製造されるべき前記熱可塑性プロファイル(1)の外形を決定する通路(K)を形成するべく互いに離間して配置された多数の層状プレート(S)を支持する固定フレーム構造体(7)を有する。本発明に拠れば、前記通路(K)の壁の少なくとも1つは前記キャリブレータ・プレート(5)の可動部分(8;9)によって区画形成され、この部分は、キャリブレータ(4)を異なる高さ/幅比を有する熱可塑性プロファイル(1)に適合させるべく前記通路に対して垂直方向に調節可能である。  (もっと読む)

(もっと読む)

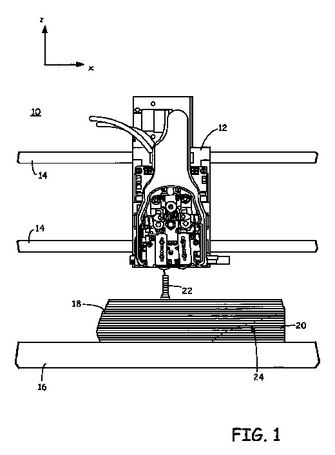

改質ABS材料を用いて3次元オブジェクトを構築する方法

押出による積層堆積システムを用いて、3Dオブジェクト(18)を構築する方法は、押出による積層堆積システムの押出ヘッド(12)へ改質ABS材料を送出することと、押出ヘッド(12)の応答時間を向上させる条件下で、送出された改質ABS材料を押出ヘッド(12)において溶融することと、3Dオブジェクト(18)を形成するために、溶融された熱可塑性プラスチック材料を一層毎に堆積させることとを含んでいる。  (もっと読む)

(もっと読む)

ドアウエザストリップ及びその製造方法

【課題】外観品質、形状安定性、組付追従性、シール性などの向上を図るとともに、製造工程の簡素化を図ることのできるドアウエザストリップ及びその製造方法を提供する。

【解決手段】自動車のドア周縁にはドアウエザストリップ4が装着されている。ウエザストリップ4は、ドア3の上縁部、前縦縁部、下縁部及び後縦縁部に沿って配設される環状の本体部5と、当該本体部5に組付けられ、ドア3の上縁部に沿って配設されるサブシール部材6とから構成されている。本体部5は、所定の押出成形機により直線状に形成される押出成形体からなり、長手方向全域にわたって同一断面形状で一続きに形成されている。また、本体部5は、ドア周縁に取付けられる取付基部21と、中空状のシール部23とを備えている。一方、サブシール部材6は、金型装置によって形成される型成形体であり、シールリップ部を備えている。

(もっと読む)

毛細管状流路を備えた押出し材

本発明は、押出し処理可能材料であってそれを通る複数の毛細管状流路を有する押出し処理可能材料、および、そのような材料を製造するための装置および方法を提供する。毛細管は、気体、液体または他の相によって占有されてもよい。材料は高い空隙率を有する異方性発泡体であってもよい。方法および装置は、押出し物がダイを出るときに押出し物を急冷することを含む。 (もっと読む)

ポリエステル組成物、それからなるポリエステル成形体およびポリエステル中空成形体の製造方法

【課題】 成形時や押出しコート時におけるアセトアルデヒドなどのアルデヒド類や環状エステルオリゴマーの生成が抑制され、透明性に優れかつ透明性の変動が少ない成形体や被覆物を与えるポリエステル組成物の提供。

【解決手段】 少なくとも2種の、結晶性ポリエステルを主成分として含むポリエステル組成物であって、前記ポリエステル組成物を構成する各ポリエステルの酸成分の85モル%以上およびグリコール成分の85モル%以上が、それぞれ、同一の酸成分および同一のグリコール成分であり、前記ポリエステルの極限粘度の差が0.05〜0.30デシリットル/グラムの範囲、前記ポリエステルの共重合成分の含有量の差が10.0モル%以下で、かつ、前記ポリエステルを290℃で成形した5mm厚みの成形板のヘイズが25%以下であることを特徴とするポリエステル組成物。

(もっと読む)

光触媒機能を有する樹脂組成物製部材の製造方法

【課題】 簡易な手順で対象部材に装着される樹脂組成物製部材を製造する樹脂組成物製部材製造方法を提供しようとする。

【解決手段】

従来の対象部材に装着される樹脂組成物製部材を製造する方法にかえて、光触媒機能を持つ粒子と熱可塑性樹脂組成物製の第1素材とを混合してできた混合素材を押し出す第1押し出し工程と、熱可塑性樹脂組成物製のベース素材を押し出す第2押し出し工程と、前記混合素材と前記ベース素材とを金型ダイスに通して重ね合わせて長手部材である樹脂組成物製部材を成型する成型工程と、を備え、前記長手部材の表面の少なくとも一部を形成する部分が前記混合素材でできている、ものとした。

(もっと読む)

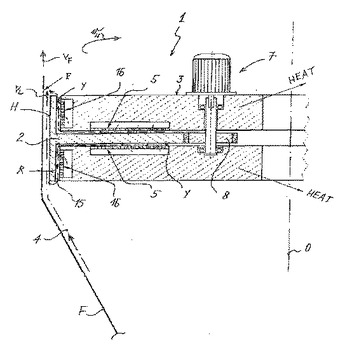

熱伝達方法及び装置

固体物と材料層との間の熱伝達方法であって、a)熱伝達媒体流(4)のためにある間隙(R)で、受熱表面から距離を置いて放熱表面を配置するステップと、b)その相対移動を行うことによって前記表面間の速度差を作り出すステップと、c)前記速度差により、これらの表面の速度(VH及び/又はVF)と比べて間隙(R)内の流れ(4)の速度(V1)を高めるステップと、d)間隙(R)内で乱流(4)を維持し、この流れ(4)によって熱伝達を行うステップを含む方法。装置では、固体物(H)の受熱表面が、放熱材料層(F)と比べて、ハウジング(3)内に相対移動可能に配置された構造部、例えば回転子(2)上に形成されている。また、熱除去ユニット及び/又は加熱ユニットを備えている。  (もっと読む)

(もっと読む)

多層ポリマー構造

少なくとも1対の隣接層(L1-L2)を備えている多層ポリマー構造であって、層(L1)が少なくとも1つの半結晶性ポリフタルアミド及び少なくとも1つの耐衝撃性改良剤(I1)を含む少なくとも1つのポリマー組成物(C1)を含み、層(L2)が少なくとも1つの官能基化ポリオレフィン(FPO2)を含む少なくとも1つのポリマー組成物(C2)を含み、前記官能基化ポリオレフィンがカルボン酸基、それらのエステル、それらの無水物及びそれらの塩より選ばれる官能基を含んでいることを特徴とする、前記多層構造。ポリマー組成物(C1)と(C2)を共押出して対の隣接層(L1-L2)を得ることを含む前記多層構造を製造する方法。本発明の多層構造を備えている成形品及び成形品を製造する方法。 (もっと読む)

ドア枠の縦枠材の製造方法

【課題】 廃材資源を有効に利用できて、かつ、簡素な工程で製造することができ、しかも、成形品の軽量化を図りつつも、戸当りやストライク、ドア丁番などの付属部品を止めネジで確実に取り付けることができるドア枠の縦枠材の製造方法を提供すること。

【解決手段】 セルロース系粉体と熱可塑性バインダー樹脂とを混練し棒状に押出してドア枠の縦枠材1を中空部12を形成しながら製するに際し、戸当り材2を嵌込むべき箇所に戸当り取付溝11を形成すると同時に、当該縦枠材1におけるストライク、ドア丁番などの付属部品3を固定する止めネジ31が捻じ込まれる箇所の肉厚を大きくすることによって止めネジ31の保持力を強化するという技術的手段を採用した。

(もっと読む)

21 - 40 / 41

[ Back to top ]